智能化焊接技术在客车制造中的应用

目前中国人口红利消失,社会普遍面临劳动力老龄化,制造企业存在用工不足且熟练技能工紧缺等问题。因此在劳动强度大、环境条件差、质量要求高的工序应用自动化的智能装备成为社会发展与企业创新的必然选择。随着生活水平的提高,人们不断追求车辆自身的安全性与乘座的舒适性,同时“中国制造2025”的实施,将推动产业结构迈向中高端发展,因此客车产品的质量升级存在强劲的刚性需求和内在动力,也是驱动客车制造企业向智能化发展的必由之路。

项目背景

得益于国内主流客车制造企业与国外高端知名企业的长期合作积淀,中国相对廉价的劳动力成本,以及近几年中国客车制造企业生产规模的迅速扩张,中国客车制造业正在逐步由大做强,目前产销量称霸全球。但我们也应该看到,客车产品由于受订单差异性强、品种多、批量小的特点制约,自动化程度相对较低,劳动力也比较密集,批量订单或同一产品一致性差,产品质量难以有突破性的提升,因此以“解放人力,提高效能与质量”的智能制造技术在现代制造企业中的应用显得尤为迫切。

在步入工业4.0时代的今天,“智能制造”无处不在,无所不能。2015年德国汉诺威工业展,中国制造在传统行业里已被“边缘化”,“MADE IN CHINA”的产品被分布在了每个展馆的最边缘、最没人气的位置,中国制造在工业4.0高科技展馆内无踪迹可寻,这明显与中国正在声势浩大的倡导由制造大国向制造强国迈进相悖。中国制造唯有全民行动、奋起直追,不断创新驱动方式,大力推行智能化生产,方能在未来发展竞争中取得一席之地。目前国家对智能制造与两化融合项目给予充分的政策扶持与引导,我们有理由坚信,引进智能制造装备是抢占行业发展制高点,加速企业健康、良性发展的制胜法宝。

焊接机器人应用现状

焊接机器人主要分为自动点焊与自动弧焊。采取机器人替代人工焊接,可确保产品质量的恒定一致,并且将员工从枯燥、繁重的重复性劳动中解放出来,使其聪明才智和应变能力得以释放,从而产生更大的经济回报。采取机器人作业还可适应高度柔性化的点单式客车生产,便于合理组织人力、物力等相关资源,因为传统式的客车生产存在较大的订单不均衡性,产量大时用工紧缺,而生产淡季时员工又会出现大量闲置,导致客车企业用工一直比较困难。

通过更换机头的方式,同一机器人可分别实现搬运、焊接等多重功能。变位机是通过将待焊接工件翻转、旋转或倾斜实现焊枪与焊缝的接近,同时避免机器人本体与工件间发生碰撞或干涉,当然工件的摆放固定所用的夹具至少不能遮挡待焊接的焊缝。矩型管工件定位主要分为点焊连接固定和工装夹具固定或两种方式的混合应用,其中,点焊连接固定需提前对物料进行人工焊接,然后再放置变位机对焊缝实施整体满焊或间断焊。

焊接机器人一般通过设置工作站的方式进行应用(见图1),若安装在通用平台上可实现便捷搬迁。工位站主要硬件包括:机器人本体、控制器、示教器、焊枪、变位机、清枪机构、识别系统及相应的定位工装等。为实现工件的焊接功能,必须依据所焊接工件的形状、结构、尺寸、精度和节拍等信息对其相关功能单元进行系统组合与集成,其中机器人本体间及与变位机间的协调配合非常关键,运行轨迹及相关动作通过在线或离线编程予以实现。客车产品结构的复杂、多品种和小批量的特点,导致编程及工装制作与更换的工作量极大,因此提高工件的通用化、模块化和标准化对推行机器人焊接具有非常重要的实质性意义。

焊缝分布统一且具备一定批量的制件采用机器人焊接可操作性较强,并且工装一般采用厚板料割洞、镂空的方式,便于对工件姿态调整后的背面焊缝施焊(见图2)。

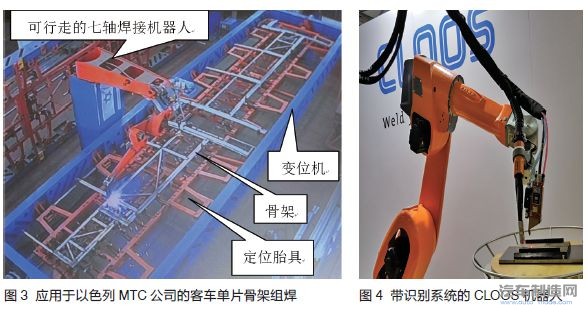

全球知名焊接机器人制造商主要有德国库卡(KUKA)、德国卡尔·克鲁斯(CLOOS)、瑞典ABB、日本安川(YASKAWA)、日本川崎(KAWASAKI)、日本发那科(FANUC)和日本OTC等企业。其中,德国卡尔·克鲁斯公司在行业内素有顶级制造商的美誉,具有机器人、焊机、变位机及识别系统等全套功能模块的自主研发与生产能力,在以色列MTC集团的客车工厂已有成熟应用,国内的宇通客车也正在与其合作,但目前在国内无生产基地(北京有办事处),价格昂贵。应用于以色列MTC公司的客车单片骨架组焊如图3所示。带识别系统的CLOOS机器人如图4所示。

国内机器人近来发展也比较迅速,如时代、新松等,但处于发展的幼儿期,产品质量、性能及使用寿命等与国际品牌相比仍存在一定差距。

焊接机器人对来料精度(型钢R弧的一致性)、下料精度(设备保障)和定位精度(工装保障)要求颇高,一般要求公差范围在2 mm以内。一直作为粗放型的客车生产推行机器人焊接对精度的保障存在很大的挑战性,否则会出现碰撞、焊偏、不起弧和熔深浅等缺陷,影响焊接质量与工件强度。大巴车制造通常采用型钢弧焊,为确保型钢下料精度,带锯或冲床需采用数控或激光下料设备。宇通客车申报的“节能与新能源客车模块化、柔性化智能制造新模式”获得国家工信部2015年智能制造专项的重点扶持(见图5),这无疑是加速行业内大面积推广应用焊接机器人的一针助推剂。

装配焊缝跟踪识别系统虽然在一定程度上可以缓解精度控制所引起的焊接缺陷问题,但其成本高(与机器人本体相当或者更高)、数据处理量大(集视频采集、分析,PLC运算)以及纠偏时间长(存在一定响应时间),在多品种的复杂构件上应用也很难达到预期效果。为了防止机器人与系统间出现物理性碰撞,可通过安装防碰撞传感器的方式避免此类问题的出现。

多数机器人供应商仅生产不同荷重及活动范围的机器人本体及控制系统,第七轴行走滑轨、变位机和信息通信则多由系统集成商进行制作,如宇通客车与德国KUKA公司的合作是通过上海君屹公司、北京艾森迪等公司进行系统集成。焊机系统属于选装配置件,主要有麦格米特MEGMEET、福尼斯FRONIUS、肯倍KEMPPIOY、林肯LINCOLN、凯尔达KAIERDA和米林MILLER等品牌焊机。

在客车制造中的应用思路

随着国家智能化与信息化项目的进一步推进与加速,焊接机器人作为具有强力后劲的延展项目已经成为客车企业的重点推广应用课题,整体思路如下:

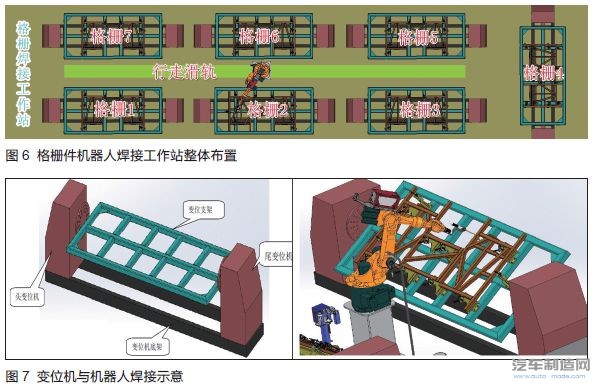

1.依托在行业内有一定应用经验和具备较强实力的机器人制造商或集成商全新建站,采取“交钥匙工程”的方式进行系统全面策划,建站所需的所有配套附属设施(含吊装、柔性定位工装、通风排烟、照明和监视)及软硬件控制系统打包一体,同时签订协议由集成商承担一定的建站应用风险。图6为格栅件机器人焊接工作站整体布置。

2.成立一线专门的机器人施工队伍,统一筹划与管理,尽早储备机器人操作人员,提高机器人操作与编程人员的工资待遇与福利水平。在实施保底工资的基础上,机器人作业人员与编程数量、工件完工数量相挂钩,塑造智能化工作岗位的员工优越感与荣耀感,激励员工愿意从事机器人焊接作业。

3.对国内焊接机器人的应用现状及相关资源进行充分调研,深入论证方案可行性,对应用细节进行细致推敲揣摩,力求方案的严谨、可行。

4.由点及面,按“单件→单片→整车”的递进式思路进行推广。需要说明的是:采取人工上料、夹紧和脱模,人工定位完毕在变位机处输入确认等待信号,机器人按1~7的顺序依次进行焊接,单工位焊接完毕可直接脱模、上料和夹紧固定,依次循环。变位机与机器人焊接如图7所示。

5.系统构成包括但不仅限于:机器人、示教器、滑轨、变位机、信息通信与控制系统、工装夹具、清剪丝机构、焊机系统、防碰撞传感器、隔离罩、送风排烟、在线监控以及工件/工装吊装系统等。

6.智能化焊接项目投资构成主要有精度保障(下料设备及工装夹具)、信息化建设和机器人工作站三部分组成。

机器人焊接项目的顺利实施必须以提高产品通用化水平、提高型钢件下料及工装保障精度为前提,减少工装频繁变更、重复编程等所带来的人力、物力和效率的消耗及浪费,切实降低劳动强度,改善产品质量、提高工作效率。

- 下一篇:摩擦线技术在焊装WBS输送系统的应用

- 上一篇:冲压生产线线首对中系统的简化应用

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37