钻孔孔径测量不合格问题分析及解决方法

缸体是汽车发动机上所有零件的基体,其他部件通过螺栓连接到缸体本体上,而缸体上的油孔则是连接所有部件油路的中间通路,其中缸体回油孔是其内部润滑通路的主要组成部分。

目前,我公司缸体回油孔采用涂层硬质合金麻花钻进行钻孔,其孔径及深度采用通止深度规进行在线检测。在实际生产过程中,在线检测回油孔孔径和深度时,偶发性出现通止深度规的通端无法检测到回油孔底端,即表现为回油孔直径不合格,间接表现为回油孔深度不合格。但现场采用游标卡尺检测其孔径及深度均满足要求。针对此异常问题,我们对加工回油孔孔径及深度的相关影响因素进行了排查分析,并给出了解决方案。

排查影响因素

1.设备方面

加工回油孔工序共有2台卧式加工中心,其型号不同,所用夹具、刀具及加工工艺均相同。加工过程中都偶发性出现了孔径通止深度规测量孔径及深度不合格问题。因此排除了设备因素对加工的影响。

2.刀具方面

(1)刀具尺寸不合格

对回油孔加工钻头直径进行检测,其结果均在合格范围内,且对在刀具公差范围内的不同直径的刀具进行现场加工验证,具体结果如表1所示。从验证结果分析,其刀具直径不是导致加工测量不合格的原因。

(2)刀具磨损

钻头在加工过程中随着寿命的增加而磨损,刀具异常磨损将体现为加工回油孔直径偏小或加工过程中出现“喇叭口”形状。通过对2台设备的加工刀具寿命进行跟踪,从验证结果分析,排除了刀具磨损对回油孔孔径不合格的影响,具体结果如表2所示。

3.工艺参数

在极限情况下,孔内壁的表面粗糙度过大很可能影响孔径的测量,而平时我们不太关注钻孔内壁的表面粗糙度。一般认为钻孔内壁粗糙度产品要求的公差较大,刀具自身及加工中心即可保证。

通过对钻头工艺参数的调整验证(见表3),增加钻头切削线速度,降低钻孔内壁的表面粗糙度。现场更改刀具切削参数进行验证,仍偶发性出现孔径测量不合格,排除了工艺参数对孔径异常的影响。

4.加工工艺方式

产品要求回油孔深度75±0.5mm,孔径Ø16±0.2mm,长径比约4.7,回油孔属于中深孔。而回油孔加工采用普通钻孔循环加工:一次性G1进给、G0快速退回的方式。考虑到机床和夹具的刚性、精度随着使用年限的增加而变差,导致加工过程中工件的刚性不足,因此采用深孔加工的工艺方案进行验证。

方案一:在钻孔到位后增加0.5s暂停,同时以G1退回(见图1)。现场加工验证跟踪仍然偶发出现回油孔孔径测量不合格。

方案二:将钻头加工工艺方式改为深孔钻的加工方式,即G1进给加工深度约1/4处+G0快速退刀+G1进给加工深度约2/3处+G0快速退刀+G1进给加工到底+G0快速退刀(见图1)。现场验证后,连续跟踪两台机床的回油孔刀具的多个加工寿命周期,未出现孔径测量不合格工件,此方案验证有效。

通过更改回油孔刀具加工工艺方式,回油孔孔径测量不合格问题得以解决,为了找到最终导致孔径测量不合格的原因,我们进行再次深入分析:

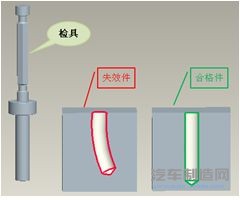

图2 失效件与合格件状态对比

通止深度规在检测回油孔直径与深度时无法检测到孔底部,初步分析是回油孔直线度超出检具所能包容的范围。为了验证分析的正确性,用内径千分尺分别对回油孔不同截面进行测量,测量结果显示从回油孔孔口到回油孔底部所有截面直径均满足产品尺寸要求。随后采用三坐标对失效件检测其孔的直线度,其直线度达到0.12mm,即回油孔呈现“弯曲”(见图2),直接反应至通止深度规无法测量到位,即“测量不合格”。

制定改进措施

通过上述验证找到了问题的真因,我们采取了如下改进措施:

1. 更改回油孔加工刀具

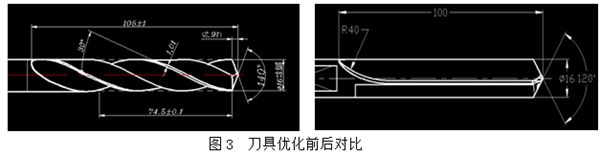

油孔刀具直径过大且为中深孔加工,由于选用麻花钻头自定心效果较差及切削负载较大等因素,加工过程中回油孔出现了轻微的扭曲变形,导致回油孔直线度差进而测量不合格。为了不影响生产线工序节拍平衡率,恢复了钻头原有的加工工艺方式:将麻花钻改为直槽钻(见图3);并且通过优化钻头的顶尖角度及横刃长度,提高钻头自定心能力,降低回油孔的扭曲变形量。改进后回油孔的直线度均值在0.06mm。跟踪现场生产加工情况,未出现回油孔测量不合格,措施实施有效。

1. 更改检具

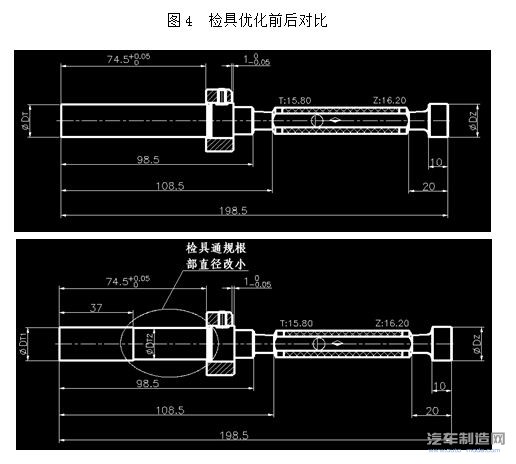

检具通端设计为整体直径下限结构,理论上检测了孔径最小值和“直线度”尺寸,而此油孔因功能设计,对直线度要求比较宽泛。检具的结构设计导致了对孔径尺寸的过严要求。由于检具通端直径控制在15.819~15.829mm之间,回油孔壁稍有变形就会导致检具通端根部与回油孔变形部分发生干涉。从产品功能性及加工经济性考虑,对检具通端结构进行改进。减小检具通端靠近根部的直径(见图4),直径由理论值15.824mm改为15.00mm,检具不会与回油孔壁发生干涉,规避了检具要求过严而误判的尺寸不合格。解决了加工过程失效点以及测量过程失效点。

从以上两方面对失效原因展开分析并采取解决措施,至此钻孔孔径测量不合格问题得以彻底攻克。

结语

在实际生产过程中,这种质量缺陷对于没有经验的工艺工程师而言,短时间内很难直接锁定问题产生的原因,而长时间停机又会影响生产效率。通过分析验证,我们最终找到了失效原因,解决了底面回油孔孔径加工、测量不合格的问题,保证了产品质量。希望本案例能对各位读者有所启示。

- 下一篇:载重汽车操纵器总成装配线的设计与应用

- 上一篇:激光焊接在动力电池行业的应用

-

展会预告 | 2025CIMT中国国际机床展,思看科技

2025-04-11 -

航空发动机维修工装精准建模,3D扫描让工装定制

2025-04-11 -

3D扫描仪新品 | KSCAN-X 重新定义工业大范围扫

2025-03-20 -

三维扫描仪新品 | NimbleTrack-CR 极致细节,灵

2025-03-20

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37