载重汽车操纵器总成装配线的设计与应用

操纵器总成

载重汽车操纵器总成是载重汽车传动系统中关键零部件之一,整车换选档操控的核心零部件,它直接关系到汽车整车的安全性和稳定性。

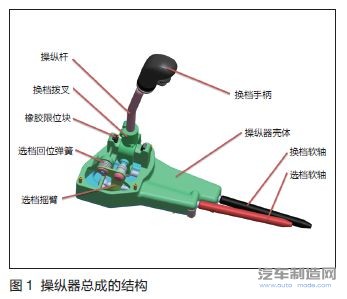

操纵器总成的结构如图1所示。载重汽车操纵器总成共包含30种零部件,涉及冲压、压铸、橡胶及塑料等多个领域。该操纵器总成结构紧凑巧妙,精度要求较高,零件的加工质量、总成装配精度及稳定性等均会对操纵器的性能造成很大影响。

操纵器总成主要结构特点

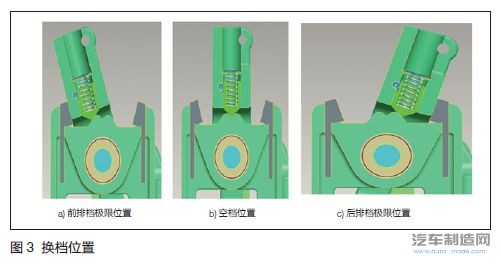

设计换档手感机构(见图2),使前排档、后排档和空档有明确的位置(见图3)。消除空档位置的空行程(换档方向)。运动原理:换档时,换档锁销随换档拨叉绕关节轴承摆动,换档锁销在图2中箭头所示范围内运动,当运动到1、2、3位置时分别处于前排档位置、空档位置和后排档位置。挂档时,首先换档锁销需克服锁销弹簧力,当行程过了最高点后,弹簧阻力变成换档助力,从而使换档具有吸入感。弹性圆柱销可防止换档锁销转动。

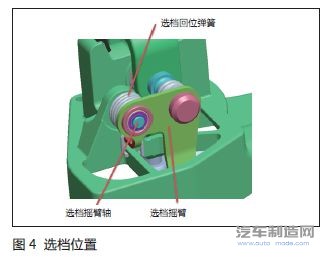

选档增加弹簧回位结构,使选档回位灵活,同时消除空档位置时选档方向的空行程。选档回位结构设计:通过选档回位弹簧(扭转弹簧)对选档摇臂进行限位。选档摇臂绕选档摇臂轴摆动时需克服扭簧的弹簧力,从而使选档摇臂可自动回位,停留在中间位置(空档位置),并限制选档摇臂的自由摆动,即消除选档空行程。选档位置如图4所示。

选档由单向结构调整为双向结构(见图5)。双向选档结构设计:操纵器总成设计考虑了所用变速器档位的通用性,选档方向为双向运动。档位排列最多为5排,两个空档位置。通过设计支座的结构,去掉选档限位结构,实现双向选档。

软轴布置方式、固定方式设计如图6所示,在支座前端设计软轴固定结构。

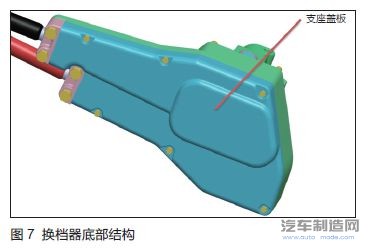

设计支座盖板,使操纵器底部密封,避免关节轴承等件受灰尘污染失效。同时,起到密封驾驶室的作用。换档器底部结构如图7所示。

操纵器总成装配工艺流程

操纵器总成装配内容主要包括:向心关节轴承压装;选档摇臂中深沟球轴承压装;橡胶限位块安装;弹性圆柱销安装;球铰衬套压装;换档轴、换档拨叉、定位套配合穿孔安装;锁销弹簧安装;选档回位弹簧安装;孔用弹性档圈、轴用弹性档圈安装;内六角平端紧定螺钉安装。

操纵器总成性能检测要求

操纵器总成参数检测内容主要包括:换档行程、换档角度;选档行程、选档角度;换档力矩;换档间隙;选档初始力矩;选档极限力矩;选档/换档初始点位置。装配及参数检测内容较多,设计装配线方案时,充分考虑了各项要素,最大程度上实现了装配与检测的合理性。

操纵器总成装配线总体设计与工艺布局

根据装配操纵器总成的结构及性能特点,装配线共设5个工位,其中4个装配工位,1个在线检测及打码工位。操纵器总成装配线整体布局如图8所示。具体来说:

一工位:压装向心关节轴承、弹性圆柱销;

二工位:压装换档轴、弹性圆柱销;

三工位:安装防尘罩、压装深沟球轴承和球铰衬套;

四工位:压装选档摇臂、锁销弹簧和孔用弹性档圈;

五工位:在线检测及打码。

操纵器总成装配线的特点及控制

1.集约化

操作器装配线本着简单、高效且方便的原则,设计生产节拍35~40 s,装配线共分5个工位,其中4个装配工位,1个在线检测打码工位。

2.装配自动化

操作器装配线对大部分零件都实现了自动化安装,只需人工辅助上、下料,启动设备即开始装配。换档轴、定位套、换档拨叉穿销工序需要6个孔全对正,手动安装非常困难,装配线中采用预穿销定位、定位完成时气缸助力回位等手段,实现了此工序的自动化,非常方便、可靠;又如锁销弹簧处弹性档圈安装工序,因档圈安装位置深度大,工具伸不进去,不能安装,装配线设计了专用安装爪,操作者只需将档圈放入安装爪中,按下启动按钮后,档圈随爪移动,到达安装槽位置时安装爪自动松开,档圈胀紧完成安装。自动化装配减少了人工操作造成的人为误差,产品装配一致性得到了保证。

3.过程控制

对于关键压装工序(共4处),装配线实现了100%过程控制。举例来说,三工位选档摇臂中深沟球轴承的压装,装配线

对压装力、压装行程实时监控,设定控制范围,超出时报警,蜂鸣器提示操作者压装不合格,指示屏上显示不合格原因,可快速识别分析出错原因。装配线设计有自动注油装置,系统通过自动注油阀精确控制注脂量,确保产品润滑油加注量一致。

4.防错防漏

该装配线还具有自动判断功能,利用传感器技术,对工序中需装配零件进行实时监测,防止错装及漏装。整条装配线共设置29个监测点,零件不在位或错装时,蜂鸣器报警,指示屏提示错装或漏装零件情况,同时,程序锁定不再动作,待操作者改正后,开始完成后续装配动作。这项措施最大程度上避免了人为因素的影响,进一步保证了产品装配质量。

5.检测智能化

在线检测工位应用机器人模拟人手操纵,对换档力、选档力、换档行程及选档行程等共计18个装配参数进行测量并记录,参数实时显示在电脑屏幕上。当这些参数全部合格时,激光打码机自动启动完成激光二维打码;当参数超过设定范围时,系统报警,蜂鸣器提示操作者检测不合格,电脑显示屏数据窗中显示不合格原因,同时程序锁定,不再启动打码,防止不合格品流出,保证下线产品100%合格。

6.安全防护

装配线具有安全防护功能,每个工位均设置保护光栅,人体部位进入装配范围时,装配动作立即停止,防止人员误操作造成的人身伤害。

7.装配线数字化、信息化

装配线各个装配以及检测工位充分利用各种类型的传感器技术,收集并分析产品装配过程信息,将产品是否错装漏装、零件压装力、压装行程、换/选档力、换/选档角度、摩擦力及换档间隙等不同性质的信息数字化,并在指示屏或电脑屏幕上实时显示。这些数据可以存储并读取,用于管理者分析装配情况,特别是在线检测工位产生的数据可通过局域网上传服务器,实现交互式访问,管理者可随时调取装配线检测数据结果进行分析。检测工位激光打码时,系统将产品的装配信息制作成二维码,实现每个总成唯一流水号管理。每个总成上标识产品编号、生产日期、流水号以及制造商代码,当发生质量问题时,扫描产品二维码即可从数据库中调取原装配信息,便于分析原因,排查问题,保证了产品质量的可追溯性。

结语

本文提到的载重汽车操纵器总成装配线实现了智能化、数字化与信息化的高度融合,装配线对大部分的零件都实现了自动化装配,对关键压装工序实现了100%过程控制。该装配线还具有自动判断功能,利用传感器技术对工序中需装配零件进行实时监测,防错防漏。在线检测工位应用机器人模拟人手操纵,对换档力、选档力、换档行程及选档行程等共计18个装配参数进行测量并记录。当这些参数全部合格时,激光打码机自动启动完成激光二维打码;当参数超过设定范围时,系统报警,蜂鸣器提示操作者检测不合格,同时程序锁定,不再启动打码,防止不合格品流出,保证下线产品100%合格。装配线还具有安全防护功能,通过保护光栅,防止人员误操作造成的人身伤害。装配线利用传感器技术,收集分析产品装配信息,并将不同性质的信息数字化,数据可通过局域网上传服务器,实现交互式访问,管理者可随时调取装配线检测数据结果进行分析。同时,当发生质量问题时,扫描产品二维码即可从数据库中调取原装配信息,便于分析原因,排查问题,保证了产品质量的可追溯性。该操纵器总成装配线只有5个工序,却集成了传感器技术、互联网技术、自动化技术、机器人技术及激光打码等诸多先进技术,高度契合中国制造2025、互联网+等内在要求,具有较高的科技含量与推广价值

- 下一篇:小公差孔径的检测

- 上一篇:钻孔孔径测量不合格问题分析及解决方法

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

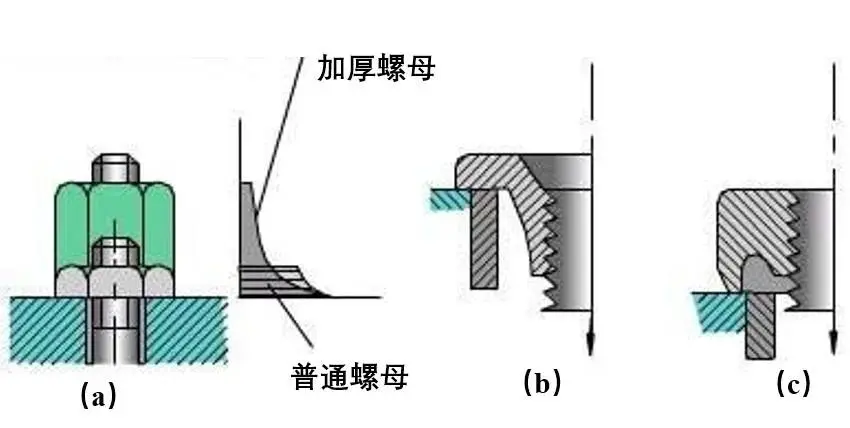

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37