机器人驱动先进制造技术在车身制造中的应用

现代化的柔性化车身装焊制造模式,是伴随着机器人、全新制造技术、工业控制网络和信息化交互控制系统的组合应用,实现高自动化率、高度柔性化、高生产效率和闭环系统控制的先进制造过程。在这其中,机器人是生产线的驱动和执行机构,全新制造技术在白车身制造上的应用,是以高速发展的机器人驱动技术作为载体来实现的。

北京奔驰N车型装焊生产线,集成了奔驰制造体系先进的热连接技术、冷连接技术、涂胶连接技术、自检测辅助加工技术和自动质量监控系统。为实现上述先进的技术和系统,该生产线纳入了数百套KUKA机器人和KR C4机器人控制系统组合,以实现定位、焊接/连接、加工、检测/监控和输送等功能。本文介绍了基于KUKA机器人驱动的全新车身制造技术在北京奔驰N车型装焊生产线上的应用。

KUKA机器人及机器人控制系统

KUKA机器人系统由机器人本体、控制柜和示教器三部分组成(见图1)。在N车型装焊生产线上,基于应用需求,根据负载能力、臂展长度等参数及特殊指标,共选用了15种型号的KUKA机器人。

KUKA机器人本体由机器人底座、机器人转盘、机器人气液平衡缸、机器人连杆臂、机器人手臂和机器人中心手等部分组成(见图2)。机器人驱动系统采用机电一体化设计,所有轴都是由数字化交流伺服电动机驱动,交流伺服驱动系统有过载、过流、缺相和超差等各种保护,性能安全可靠。先进的设计令机器人能够高速、精确和稳定地运行,并易于维护。机器人运动的轨迹十分精确,重复定位精度小于±0.06mm。机身的主要移动部件(除臂部外)由碳酸纤维铸成,重量轻、扭力大且韧性强,具有较高的机械性能和较强的抗振动能力。上述特点为KUKA机器人在装焊生产线上实现精确、高效和稳定的带负载按程序运行提供了基础保证。

KR C4机器人控制系统是一个结构清晰且注重使用开放、高效数据标准的系统架构。这个系统架构中集成的所有安全控制、机器人控制、运动控制、逻辑控制及工艺过程控制,均拥有相同的数据基础和基础设施,并可以对其进行智能化使用和分享,使系统具有最高性能、可升级性和灵活性。

机器人驱动全新制造技术的应用

作为自动化装焊生产线的驱动和执行机构,机器人控制系统从工业网络控制系统获取信息,驱动机器人,同时调动技术控制系统,按照预先编制的机器人程序,执行预定运动轨迹,并集成工具执行专项技术包程序。在N车型装焊生产过程中,以下几种制造技术通过机器人驱动实现制造过程。

1.机器人伺服点焊技术

电阻点焊是装焊生产线上应用最为广泛的热连接技术。N车型装焊生产线,应用了360余台ARO中频伺服点焊钳和BOSCH RexrothPSI6000型中频焊接控制器,辅以自动电极修磨/更换系统。在焊接机器人系统中,机器人伺服控制器控制伺服焊钳的伺服电动机,相当于机器人的一个附加工装轴,通过伺服电动机编码器的反馈数据准确控制电极的移动量,使焊钳移动侧电极的行程运动处于机器人控制当中。与传统的气动焊钳相比,伺服焊钳有以下优点:

(1)焊接质量更高焊钳伺服电动机输出转矩可以通过控制伺服控制器输出来控制,故可按需设定每一焊点的焊接电极压力;焊钳闭合加压时,上下电极软接触控制逐渐加压,减少冲击,提高焊点质量。

(2)生产成本更低伺服焊钳可通过伺服电动机控制及编码器反馈,计算两电极接触位置,从而计算出电极磨损量,进而对电极运行长度进行补偿,确保正常加压,提高焊接质量;同时提高电极使用率,降低生产成本。

(3)加工效率更高伺服焊钳可在机器人控制下,实现移动和电极夹紧/张开同时动作,减少单点焊接循环时间;焊钳张开度也可根据工件情况调整,在避免碰撞/干涉的前提下,节省焊钳过量开合所占时间。

2.机器人激光焊技术

在N车型装焊生产线上,激光焊技术得到了全面应用。激光远程扫描焊、激光填丝熔焊和激光钎焊3种激光焊接技术,基于位置、强度和外观需求,分别应用在车身的不同位置。基于激光焊的安全性要求和技术特点,必须在机器人驱动下实施自动焊接。

(1)激光远程扫描焊接(RobScan)技术

激光远程扫描焊接技术是戴姆勒集团自主研发的全新激光焊接技术。RobScan使用相对较长的聚焦光纤和扫描镜,以控制工件上的聚焦光束;同时,由于采用较轻重量和高度动态的扫描振镜,可实现快速移动焊接,减少了非焊接的移动、等待或过渡时间,提高了交付能力。与普通激光焊接技术相比,RobScan具备焊接速度更快、更精确、可达性好、维护成本低、机器人运动轨迹更简单、更柔性化以及激光到达性更好等特点。在N车型白车身上,RobScan主要应用于车门、后围板等零件的焊接。

(2)激光钎焊技术

激光钎焊技术,是通过聚焦光束照射在焊丝表面,使焊丝受热充分熔化形成高温金属熔体,在自适应振镜组自由摆动焊缝牵引模式下,利用液体对固体的润湿以及钎缝间隙毛细作用完成连接。该技术的主要特点,是激光光束只熔化铜基焊丝而不熔化板材,从而保证了板材不会受热变形,适用于对密封性和外表美观/平整度有较高要求、对强度无过高要求的焊缝位置。在N车型车身上,激光钎焊主要应用于后备箱外露面上下板拼接。

(3)激光填丝熔焊技术

激光填丝熔焊技术,是通过自适应式激光振镜组结合送丝系统实现焊接的焊接技术。该技术结合了激光焊接技术拥有的高效精密、成形美观、易于自控和填丝焊接技术焊缝强度高等优点。与前面两种激光焊接技术相比,激光填丝熔焊可实现更高强度的焊缝。在N车型车身上,该技术应用于车身前端纵梁区域板件搭接。

3.机器人冷连接技术

随着汽车轻量化需求的不断提升,铸铝结构件和薄板铝基冲压件在N车型车身上得到了大量应用,同步带来了多种应用于铝-钢和铝-铝连接的冷连接技术,包括半空心自冲铆技术、高速射钉铆技术、流钻螺钉技术和压铆技术。基于压铆、半空心自冲铆连接点数量大的需求,以及高速射钉铆、流钻螺钉对驱动系统冲击力和速度的需求,这几种技术均需要通过机器人系统来实现自动连接。

(1)半空心自冲铆技术是特制铆钉在撞针推动下穿透铆钉端板材之后,在铆模的作用下铆钉尾部的中空结构扩张刺入铆模端板材,产生咬边效果,从而形成牢固的铆接点。铆接过程发热极小,不会导致板材受热变形,适用于各种不同板材间连接及多层板连接。半空心自冲铆工艺过程如图3所示。

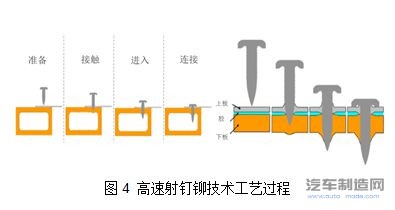

(2)高速射钉铆技术是戴姆勒与Boellhoff共同开发的技术,目前只在奔驰品牌的部分车型上使用。该技术是一种单向高速的连接技术,使用带倒钩螺纹的钉子。在钉子敲入板材时,螺纹尖端与铁板发生尖端熔化产生焊接效果;若连接的是铝板,则材料铝会填充到螺纹的倒钩中,形成金属张力,保证连接点质量。高速射钉铆技术工艺过程如图4所示。高速射钉铆技术可以以60颗/min的速度进行连接,加工效率仅次于激光焊。由于是单向连接,可以优化许多工艺流程,使得过去一些复杂的分装工作得以替代,最大化地优化了节拍;同时设备相对简单,单纯使用气路进行驱动,系统中采用模糊控制自补偿系统,能在工作中自我调节工艺参数,使设备始终保持最佳状态。

(3)流钻螺钉技术是一种使高速旋转的钻尾螺钉施加压力后转入板材、使两块板材紧密贴合的技术。钻尾螺钉的旋转速度约为5000r/min,施加力达到1.5kN,可有效地在钻头尖端与应用面之间通过摩擦力产生局部热量集中,当热量足够大时,螺钉通过金属表面塑性变形而穿透形成挤压。在螺钉安装过程中,材料随螺钉尖端在螺纹轧制过程中进入而形成一个狭长表面,形成比传统紧固件更强的连接。在混合材料新型连接工艺中,流钻螺钉技术连接强度最高,因此全部应用于定位连接点。流钻螺钉工艺过程如图5所示。

4.机器人涂胶连接技术及自动涂胶监控系统

涂胶技术的广泛应用是奔驰车身制造工艺的特点之一。在N车型白车身上,总涂胶长度超过170米,涂胶量显著大于其他竞品车型的涂胶长度(50~80m)。有研究者对后端防撞钢梁定位区域分别采用仅焊点连接、仅涂胶(结构胶)连接以及“焊点+涂胶”连接3种连接的样件展开重锤对比试验。试验结果如图6所示。结果表明,仅焊点连接的总成件被压溃;而仅涂胶连接的总成件和“焊点+涂胶”连接的总成件,冲击能量得到了良好的吸收,总成件仍保持正常高度。

可见涂胶连接为车身碰撞安全性提供了更加可靠的保障。车身涂胶类别,主要包含点焊结构胶、密封胶、减振发泡胶和折边胶等几大类别,实现加强结构、密封防水防尘、降低噪声和防腐蚀等功能。在N车型装焊生产线上,机器人自动涂胶系统按照预设轨迹,对车身各区域实施涂胶操作。与人工涂胶相比较,机器人涂胶提供了更为精确的工艺符合性和更高的加工效率。

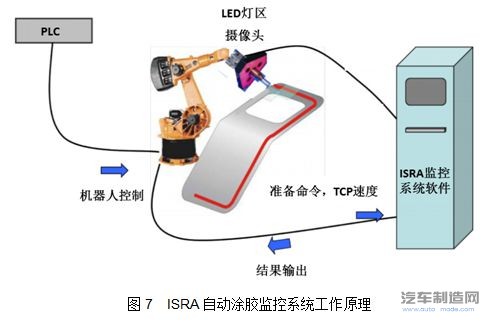

质量控制方面,早期自动化涂胶通过胶机来控制质量,质量控制效果存在缺陷。随着机器人涂胶的大量应用,ISRA自动涂胶监控系统被引入,用于机器人涂胶质量在线监控。ISRA自动涂胶监控系统是一种在线图像监测系统,主要部件为带有摄像头、LED灯区及保护罩的图像传感器和控制柜,是整个系统机器人的一个子站。机器人涂胶过程中,ISRA系统激活获取图像信息功能。每隔固定的距离,系统自动将获取的一张监控图像与标准图像做对照,监控涂胶宽度、涂胶长度及是否断胶,并将比较结果反馈给机器人,进而反馈给PLC。ISRA自动涂胶监控系统工作原理如图7所示。

5.STFP机器人自检测辅助加工技术

为提升成车尾灯装配精度,北京奔驰装焊生产线引入了将戴姆勒开发的Best Fit“最佳匹配”检测系统与ECKOLD成形冲孔机完美结合的STFP(Soft Touch Form & Pierce,即软接触成形冲孔)尾灯定位区域自检测辅助加工系统。STFP系统由机器人、Best Fit激光检测系统和塑形冲孔机组成。通过Best Fit系统,在线检测白车身尾灯装配轮廓定位精度,拟合出尾灯装配的理论定位系统,进而确定实现尾灯装配的“最佳定位”。通过成形冲孔机,塑形出X向定位面位置,冲出确定Y/Z向的定位孔。此技术的应用,帮助每一辆白车身加工出“个性化”最佳定位基准,将因白车身尺寸波动/偏差造成的潜在尾灯装配波动降至最低,保证了量产成车的装配精度稳定性。STFP系统工作过程如图8所示。

结语

在奔驰N车型车身装焊生产线上,基于全新一代KUKA机器人系统的驱动,并伴随着新型铝基车身材料的应用,机器人伺服点焊技术、机器人激光焊技术、机器人冷连接技术、机器人涂胶技术及自动涂胶监控系统和STFP机器人自检测辅助加工技术等得到了全面的应用,为车身制造实现高生产效率、高工艺精度和系统质量控制提供了参照方案。

- 下一篇:加注联网防错系统浅析

- 上一篇:车体识别系统(AVI)在涂装车间的应用

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37