舒勒推出创新解决方案 Pipe ID 4.0:实时工厂监控

2018-03-23 17:00:51· 来源:舒勒

针对螺旋焊管工厂,舒勒不断开发并优化设备,旨在建立稳定安全的工艺流程,提供高品质的大口径钢管,降低运营成本并提高自动化水平。最近,舒勒公司推出了创新解决方案 Pipe ID 4.0。作为大口径钢管制造的综合工艺流程实时控制系统,它能够进行追踪与跟踪、综合设备效率 (OEE) 监控、条件监控、智能诊断以及能耗监控。

针对螺旋焊管工厂,舒勒不断开发并优化设备,旨在建立稳定安全的工艺流程,提供高品质的大口径钢管,降低运营成本并提高自动化水平。最近,舒勒公司推出了创新解决方案 Pipe ID 4.0。作为大口径钢管制造的综合工艺流程实时控制系统,它能够进行追踪与跟踪、综合设备效率 (OEE) 监控、条件监控、智能诊断以及能耗监控。

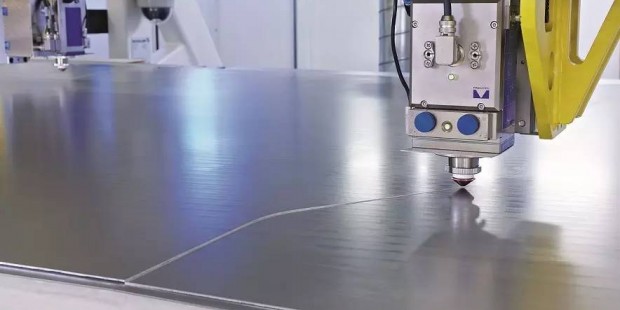

图1:舒勒针对大口径钢管的制造推出了 Pipe ID 4.0 综合工艺流程实时控制系统

舒勒在其他生产线中(如火车车轮生产线)已经采用了设备监控系统。所采集的生产数据包括所有计划内以及计划外的停机时间及其原因、故障信息、目标产量/实际产量与零部件质量。基于这些信息,系统操作员就可以计算出 OEE。通过对参数永久性记录,在需要时可以实时进行周期精准响应;通过条件监控,可以定期检查损坏与磨损情况;通过智能诊断,能够极大地提升故障诊断的速度。

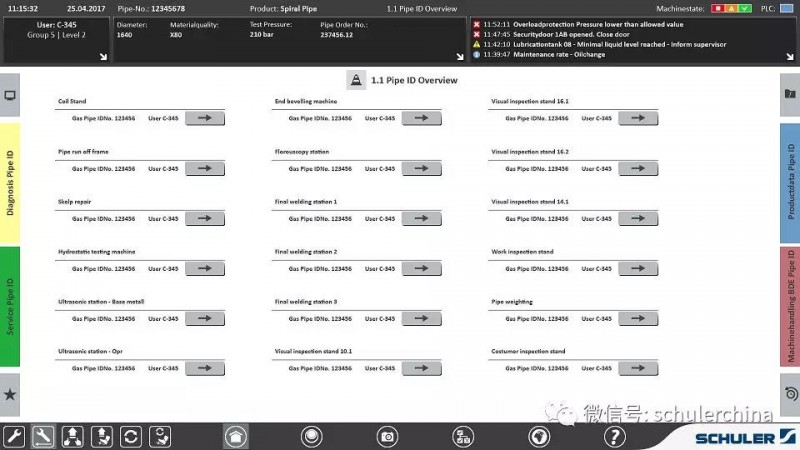

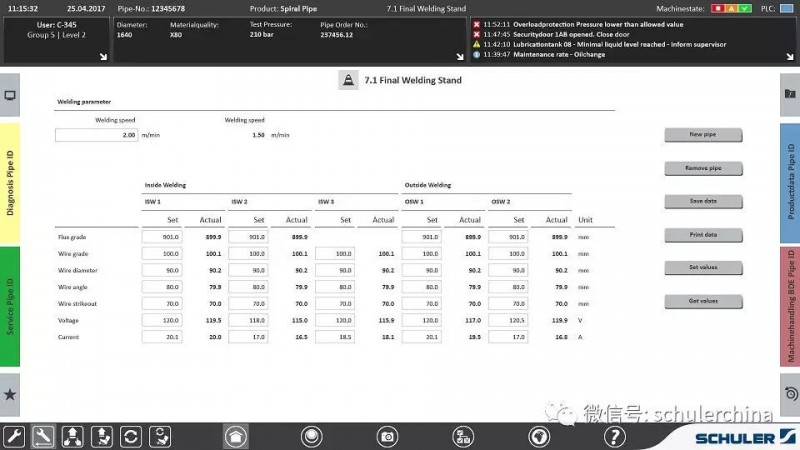

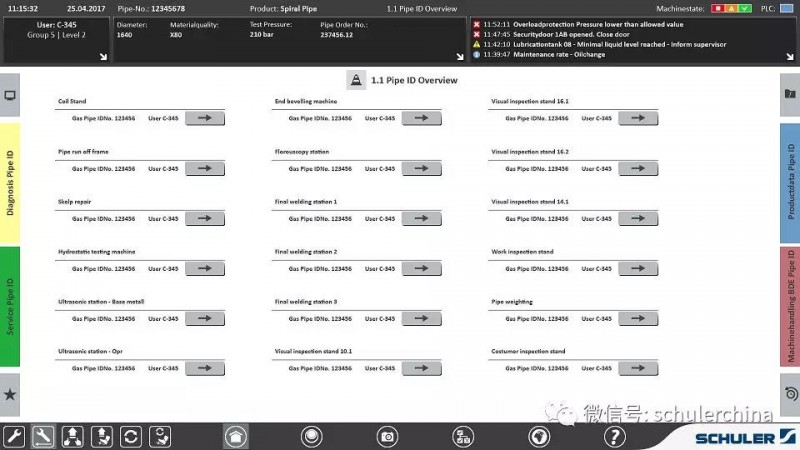

图2:它具有追踪与跟踪、综合设备效率 (OEE) 监控、条件监控、智能诊断以及能耗监控等功能

对于大口径钢管来说,产品数据采集尤为重要,尤其是根据 API 5L 标准,采用超声波、静水压测试和 X 射线对高等级钢管 (X100) 的尺寸或焊接质量进行检测时更是如此。舒勒将过去的模拟 X 射线系统升级为数字X 射线系统,这样可以更加便捷地与 Pipe ID 4.0 进行整合。系统包含了一台工作站服务器,用来存储测试结果以及所有其他设备参数。

借助网络标签打印机或喷印设备与条形码扫描仪,可以对工厂内的所有钢管进行追踪和跟踪,保证其精密公差和卓越品质。在数据库中,还可以对卷料存储区进行管理,卷料数据将与所加工的钢管进行关联。平板电脑、智能手机等移动设备也可用于监控与评估。

配有 ERP 接口的光纤网络

工作站服务器也是光纤网络的重要组成部分,所有设备通过工业交换机进行联机。这样,就可以对整个工作流程进行查看,包括单台设备的状况、各工位的运行与故障的总体情况、单个钢管的生产时间以及故障报告。同时,还集成了客户 ERP 网络的接口。

工厂中可授权 50 个操作员终端访问有关实际工作时间、每个单位时间加工的钢管数量、生产速度、工厂状态以及工位(如离线焊接台、静水压测试设备、交叉焊缝与修复台、检查台与钢管端面坡口机)错误消息等信息。这样可以减少操作工作量,降低维护与维修成本。

图3

图4

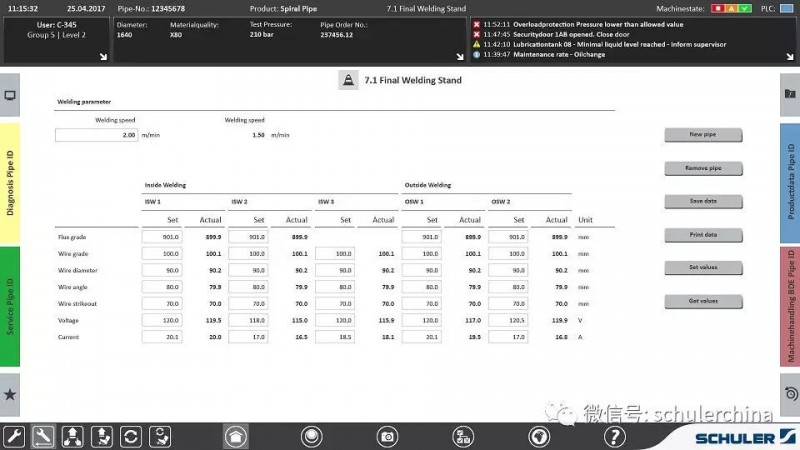

图5 可授权 50 个终端查看工作流程(图3、4)或独立工位(图 5)的情况

此外,通过结合引、熄弧板焊接以及裁切机器人、最终钢管测量、磨削与钢管刻印,舒勒开发出了一套可同时用于钢管两个端面加工的全自动系统。对于直径为 20-88 英寸的钢管,最短的加工周期约为 5 分钟。这套系统具有卷料更换与直径调整时间短、灵活性高、停机时间短等特点,进一步提高了舒勒螺旋焊管工厂的自动化水平。

图1:舒勒针对大口径钢管的制造推出了 Pipe ID 4.0 综合工艺流程实时控制系统

舒勒在其他生产线中(如火车车轮生产线)已经采用了设备监控系统。所采集的生产数据包括所有计划内以及计划外的停机时间及其原因、故障信息、目标产量/实际产量与零部件质量。基于这些信息,系统操作员就可以计算出 OEE。通过对参数永久性记录,在需要时可以实时进行周期精准响应;通过条件监控,可以定期检查损坏与磨损情况;通过智能诊断,能够极大地提升故障诊断的速度。

图2:它具有追踪与跟踪、综合设备效率 (OEE) 监控、条件监控、智能诊断以及能耗监控等功能

对于大口径钢管来说,产品数据采集尤为重要,尤其是根据 API 5L 标准,采用超声波、静水压测试和 X 射线对高等级钢管 (X100) 的尺寸或焊接质量进行检测时更是如此。舒勒将过去的模拟 X 射线系统升级为数字X 射线系统,这样可以更加便捷地与 Pipe ID 4.0 进行整合。系统包含了一台工作站服务器,用来存储测试结果以及所有其他设备参数。

借助网络标签打印机或喷印设备与条形码扫描仪,可以对工厂内的所有钢管进行追踪和跟踪,保证其精密公差和卓越品质。在数据库中,还可以对卷料存储区进行管理,卷料数据将与所加工的钢管进行关联。平板电脑、智能手机等移动设备也可用于监控与评估。

配有 ERP 接口的光纤网络

工作站服务器也是光纤网络的重要组成部分,所有设备通过工业交换机进行联机。这样,就可以对整个工作流程进行查看,包括单台设备的状况、各工位的运行与故障的总体情况、单个钢管的生产时间以及故障报告。同时,还集成了客户 ERP 网络的接口。

工厂中可授权 50 个操作员终端访问有关实际工作时间、每个单位时间加工的钢管数量、生产速度、工厂状态以及工位(如离线焊接台、静水压测试设备、交叉焊缝与修复台、检查台与钢管端面坡口机)错误消息等信息。这样可以减少操作工作量,降低维护与维修成本。

图3

图4

图5 可授权 50 个终端查看工作流程(图3、4)或独立工位(图 5)的情况

此外,通过结合引、熄弧板焊接以及裁切机器人、最终钢管测量、磨削与钢管刻印,舒勒开发出了一套可同时用于钢管两个端面加工的全自动系统。对于直径为 20-88 英寸的钢管,最短的加工周期约为 5 分钟。这套系统具有卷料更换与直径调整时间短、灵活性高、停机时间短等特点,进一步提高了舒勒螺旋焊管工厂的自动化水平。

- 下一篇:李尔中国座椅工程中心再次荣获美国专利

- 上一篇:简单分析整体轮加工效率和程序的优化

编辑推荐

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09