模块化技术在总装工艺中的应用

为了应对市场的激烈竞争,汽车制造商普遍会基于同平台推出轿车、SUV和MPV等3款以上车型,为此汽车总装生产线需要具备多车型混线能力、可扩展柔性化工艺技术等特点。但在实现产品多样化和提高市场竞争力的同时,也出现了总装线过长、零部件种类和数量过多以及物流配送困难等问题。目前解决该问题最有效的方法是模块化技术的运用,可以有效降低汽车总装工艺的复杂性、缩短研发及制造周期并且提高零部件标准化及通用化。模块化技术在研发制造成本、生产效率、产品质量和制造管理等多方面发挥着显著作用。

模块化技术

1.模块化概述

汽车模块化生产主要是将通用模块或使用标准化接口连接的子系统组装成一个完整的产品。通过把各个子系统分成不同的模块进行设计和生产,从而把不同车型的众多零部件进行标准化生产,同时可以灵活地搭载其他新技术。带来的好处是使低级别车型的生产标准可以向高级别看齐,尽可能多地共享零部件技术,高级别车型在保证品质的同时制造成本又更具竞争优势。模块化最核心的部分在于可以根据自身产品规划和定位与未来发展方向进行特定的匹配和调整。

目前的模块化技术有两种方向性的发展趋势。一种是随着车联网的多媒体信息及电子控制系统的需求,出现以电子控制单元(ECU)集成和标准化趋势,ECU群的“标准件”功能成为各车型通用的模块,将各种功能细分的ECU整合起来,实现一个全车范围内的电子控制系统模块化,比如传动控制、车身控制、安全控制、驾驶辅助控制、动态底盘控制系统和多媒体移动互联网服务等标准系统为单位进行模块化大集成。另一种是以欧美汽车品牌为主流,以产品多功能结构与各种零部件相互关系集成为复杂体系的大总成模块化,实现多车型混线生产要求及产线的可扩展性和柔性化。

2.模块化技术影响

模块化有助于制造商保持生产的灵活性并能够快速批量生产差异化的产品,可以有效减少零部件数量,降低装配难度和产线的复杂程度,便于质量监控。现代汽车研发制造的发展趋势非常明显,宝马、大众等高级汽车制造商已经完成可扩展整车平台架构(俗称顶级的跨平台模块化)和驱动系统模块化集群的主要研发设计生产工作。模块化技术趋势也成为各大汽车制造商的发展战略之一,这些技术趋势正在从企业竞争的优势技术,向一种企业竞争的必备技术转变。

汽车模块化平台趋势在未来很长时期内都将是各汽车制造商改进技术、缩短生产周期、提高整车质量、降低制造成本和提高市场竞争力的重要方式。虽然模块化平台因为需要相对较高的技术标准和前期高成本投入导致门槛较高,但随着优势技术不断转化为实际效益,新车型研发和制造成本大幅度减少,投资回报率具有明显优势,已逐步形成了新的制造形态,在“工业4.0”的引领下推进汽车制造业的新一轮“智造”技术革命。

汽车总装模块化

汽车总装模块化生产可以显著缩短生产线长度、降低总装工艺复杂性、缩小工厂规模并减少生产设备投资金额,使企业自身只需专注核心竞争力;模块化的生产提高了汽车企业通用件的标准化,做到了模块内部分零部件的通用化,降低了开发成本。同时,零部件供应商也可以直接参与到产品设计的同步开发中,缩短了产品开发周期,提升了研发实力。目前的总装模块化主要由前端、车门、底盘模、顶棚、油箱、IP和车轮等模块化组成(见图1)。

1.底盘模块化

底盘/驱动模块化技术已成为汽车制造商的重要核心竞争力。目前汽车研发中不再会为某车型单独开发其动力系统,基本都是以驱动系统模块化集群独立开发并与车型开发项目分离,所有新车型的研发都基于驱动系统模块化集群进行动力匹配选择。

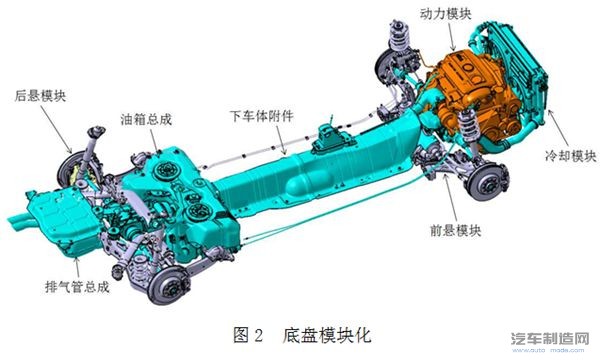

(1)底盘模块化将常规的前悬模块、后悬模块、动力系统、排气管总成、油箱总成、下车体附件及冷却模块等集成在底盘模块上(见图2),形成底盘模块一体化,非常适合自动化装配。即使在新能源车型上,也形成电动机系统、电池包和电动机控制器等三联电系统集成在底盘模块化适应自动化装配。

(2)作为承托整个底盘模块化的柔性化合车托盘在实现高效装配过程中起着非常重要的作用。柔性化合车托盘主要由托盘底座、前托盘、中托盘和后托盘4部分构成(见图3),柔性化组合满足不同车型的支撑定位及合车装配需要。前托盘的作用是完成前副车架、发动机和变速器等前悬架总成的支撑定位;中托盘的作用是完成油液管路、排气管、操纵机构及驱传动轴等下车体附件的支撑定位;后托盘的作用是完成后驱模块和油箱等后悬架总成的支撑定位。

(3)底盘模块化(见图4)解决了下车体人机装配性差、产线长度需缩短和底盘系统装配困难等问题;同时适合采用自动化设备进行装配,配合机器人及自动拧紧设备,提高产品质量和柔性化生产能力。

2.仪表板模块化

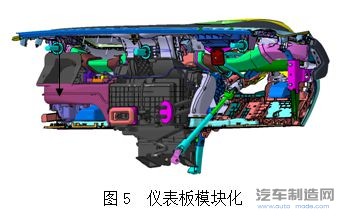

仪表板的外观和质量是直接影响汽车销售的关键因素之一,并且对乘员的安全保证起着重要作用,因此仪表板模块化技术是当前模块化技术中最受关注的领域。仪表板模块通常集成了仪表板、仪表线束、HVAC总成、转向管柱、CCB管柱和手套箱等(见图5),甚至可以集成前围吸音棉和真空助力泵。仪表板模块化可以让供应商总成供货,减少产线长度,降低人力成本。

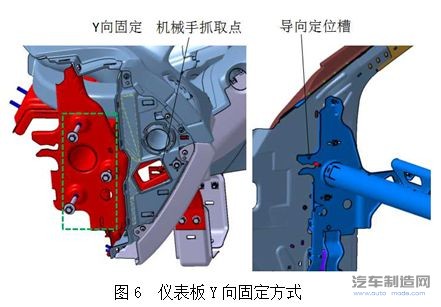

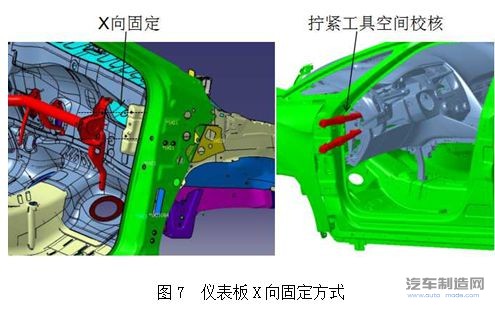

(1)仪表板模块与车身的固定点位置及定位策略会影响仪表板模块的设计。目前仪表板的定位主要有两种方式:①仪表板与车身通过Y向紧固点,该方式对仪表板造型约束少,拧紧紧固点空间足够且对机械手设备要求不高(见图6),该结构广泛应用于经济车型。②如图7所示,仪表板总成与车身通过X向紧固方式,通常要校对X向工具拧紧空间,缺陷是对造型有一定工程约束的影响,要求装配拧紧紧固件的X方向无物体遮蔽。但该方式的好处是适合自动化设备装配,主要应用于中高档车型。

(3)为了提高内饰A面的间隙面差外观质量,目前仪表板模块总成通常采用自动化机械手辅助装配,机械手集成了非接触式自动定位装置,通过激光反射原理来测量仪表板相对于车身的位置,并自动校正,精度达到0.1mm,从而保证了装配质量,同时集成了自动化拧紧设备,实现无人自动化装配,如图8所示。

3.油箱模块化

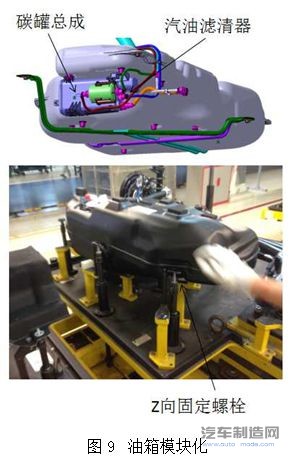

油箱模块化(见图9)主要将油泵、碳罐总成、汽油滤清器、油箱吊耳、燃油管路和隔热垫集成在油箱上,方便供应商总成供货,减少员工在下车体的劳动量。同时配合底盘模块化装配要求,油箱紧固点通常设计成Z向固定,紧固点区域处增加工装定位销,确保油箱在工装上准确定位。

4.车门模块化

车门模块(见图9)主要集成了车门钣金、门锁体总成、玻璃升降器及导轨总成、门外把手总成、门铰链、门限位器、门玻璃、门线束、高音喇叭、门密封条和门内饰板总成等。通过增加车门分装线完成总成供货,减少主线长度,方便装配。针对车门附件零部件多且装配便利性差,导致车门分装线过长的问题,利用门模块底板上集成门玻璃升降器及电动机总成、玻璃导轨、门锁体托架、车门线束、扬声器和挡水膜,至少可以将车门分装线长度缩短一半。

5.前端模块化

前端模块化趋势是将冷凝器、散热器、前端模块框架、防撞梁、前组合灯总成和机盖锁等模块化集成装配,有效地减少了主线长度及装配劳动强度。考虑到模块化总成质量增加,以及前保险杠、前大灯、格栅与翼子板的外观感知质量要求,一般需要具有高精度装配定位的助力机械手辅助装配(见图11)。

6.顶棚模块化

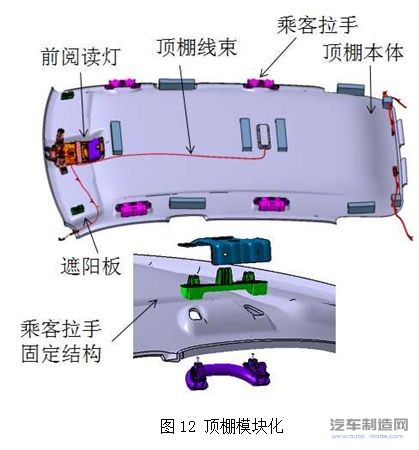

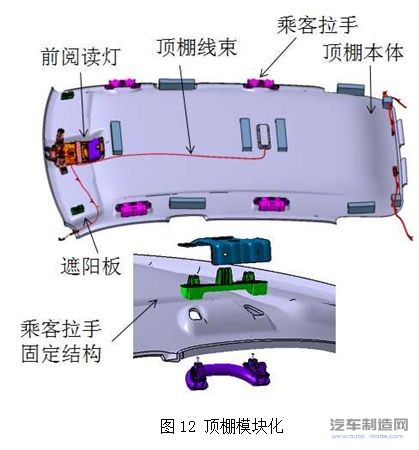

顶棚模块化(见图12)集成了顶棚线束、前后阅读灯、遮阳板和乘客拉手,避免人员钻进车体内作业,解决了作业姿势不良等问题,同时缩短了主线长度,提高了生产效率。其中车顶线束固定在顶棚的方式主要包括以下两种:采用热熔胶将线束固定在车顶棚,或是利用粘块将线束粘贴在车顶棚上;阅读灯、遮阳板和乘客拉手的紧固点采用金属卡爪形式代替螺栓紧固件,具有良好的自锁性、易装配性和拆卸性,而且不需要拧紧工具。

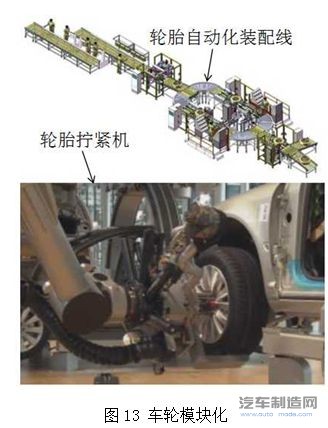

7.车轮模块化

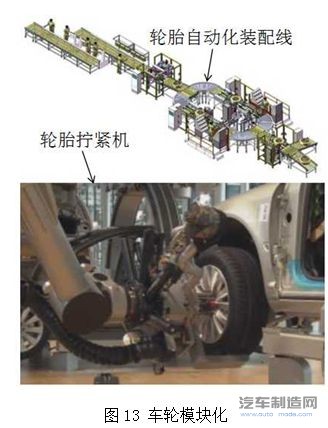

车轮模块通过轮胎自动分装线完成分装,并通过自动输送线运输至装配工位。自动化分装系统能根据车辆配置自动识别不同规格的轮胎,自动完成轮胎装配和动平衡检测,有效地保证了轮胎分装的品质与生产的稳定性。采用机器人装配轮胎并使用车轮螺母自动化拧紧技术,满足可变多轴拧紧及PCD变径的柔性化装配需求,提高了装配线的柔性和生产效率(见图13)。

结语

模块化技术的运用提高了汽车总装工艺的柔性,在设备柔性、工艺柔性、制造柔性和产线扩展柔性等方面具有优势,显著提高了多车型混线生产能力。

模块化技术的应用降低了总装工艺复杂性,简化了装配工艺关系。在激烈的市场竞争格局下,具有质量、价格和标准化优势的独立供应商更容易进入汽车制造商的全球采购体系,他们不仅能提供高质量和低价格的产品,还具备全球生产供应能力、高效的项目管理技能和强大的研发实力。

总之,在汽车开发之初就考虑到结构、功能、工艺和制造等方面的模块化设计,不仅能实现技术风险最小、成本控制最佳和质量标准更高的综合目标,还能更好地满足用户的个性化定制要求,实现更高效率和规模的设计和生产。

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05