简单分析汽车前轴柔性化精加工

2018-03-29 10:00:33· 来源:AI汽车制造业 作者:段昌凯 王理想

在前轴加工过程中,拳部的主销孔、锁销孔以及拳部上下平面的精加工内容一直是其加工的重点和难点。本文结合前轴工艺改进实例对前轴精加工的工艺方式进行了详细探讨,为生产线顺利量产并投入使用提供了有力保证

在汽车前轴加工过程中,拳部的主销孔、锁销孔以及拳部上下平面的精加工内容一直是其加工的重点和难点。本文结合前轴工艺改进实例对前轴精加工的工艺方式进行了详细探讨,为生产线顺利量产并投入使用提供了有力保证。

汽车前轴在整车中承担承重、支撑及转向的功能,为汽车重要零部件之一。汽车前轴加工的主要部位为两部分,一部分是要与汽车转向节相配的拳头部分;一部分是与汽车板簧相配部分,即钢板板簧座。在汽车前轴加工过程中,对于板簧座部分的板簧面和螺栓孔的精度要求较低,而前轴拳部的主销孔、锁销孔以及拳部上下平面的精加工内容一直是前轴加工的重点和难点。本文结合江淮汽车下属某厂前轴工艺改进实例对汽车前轴精加工的工艺方式进行了详细探讨。

前轴加工现状

目前,各大汽车厂家采取的前轴机加工工艺主要有以下三种:

1.铣钢板弹簧座平面→钻两钢板弹簧座平面10孔→粗铣两主销孔上下端面→精铣主销孔上下端面→钻扩铰主销孔→拉削主销孔→锪主销孔上下端面→钻铰锁销孔;

2.铣钢板弹簧座平面→钻两钢板弹簧座平面10孔→钻铰锁销孔→粗铣两主销孔上下端面→精铣主销孔上下端面→钻扩铰主销孔;

3.铣钢板弹簧座平面→钻两钢板弹簧座平面10孔→钻铰锁销孔→粗铣两主销孔上下端面→钻扩铰主销孔→精铣主销孔上下端面。

由上可知,前轴粗加工部分的加工方案大致相同,前轴加工的重点和难点集中在拳部主销孔部分,即精加工部分。

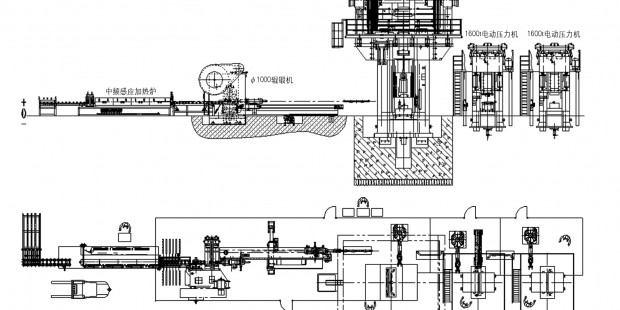

我厂以往采用的精加工方式是:拳部精加工内容通过2台立式加工中心、1台专用铣床和1台立式钻床分3道工序完成加工。立式加工中心主要加工拳部上平面,粗精镗主销孔及主销孔孔口倒角;专用铣床主要加工精铣主拳部下平面;立式钻床主要加工锁销孔及锪底孔。实践证明,采用这种工艺方法存在诸多问题:一是立式加工中心与专用铣床的加工节拍时间难以均衡,立式钻床加工锁销孔时操作者的劳动强度大,加工时间长,总加工时间和节拍时间都较长,难以满足日益增长的前轴产能需要;二是操作者在此加工过程中要频繁的吊装上下料,翻转工件,劳动强度大,辅助时间长。

工艺要求及加工难点

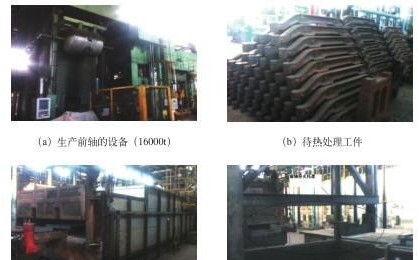

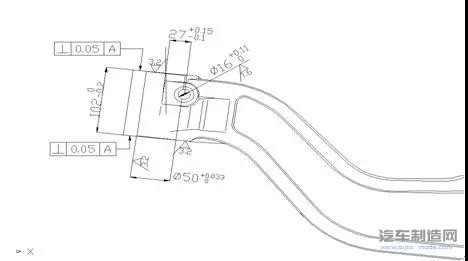

图1工艺要求

如图1所示,主销孔直径为50(+0.033/0)mm,表面粗糙度Ra 3.2μm;拳部上下端面要求表面粗糙度Ra 3.2μm,并与主销孔轴线垂直度为0.05mm;锁销孔直径为16(+0.11/0)mm,表面粗糙度Ra 1.6μm;主销孔与锁销孔中心距要求为27(+0.15/-0.1)mm。

2.加工难点

(1)对加工系统的刚性、强度要求高加工前轴(多为锻件)的拳部加工内容时,前轴处于悬伸状态,对整个加工系统的刚性和强度都有较高的要求,必要时需增加辅助支撑以增强加工系统的刚性;

(2)加工过程中存在断续加工前轴拳部的主销孔和锁销孔属于相贯孔,在加工过程中以主销孔定位加工锁销孔时,容易出现单边切削现象而导致锁销孔的位置偏离,造成主销孔和锁销孔的中心距难以保证;

设备柔性和加工效率难以兼顾由于市场需求的变化,生产的前轴产品的型号及产能常会发生变化。为满足生产线多品种要求,柔性较好的加工中心、通用机床等设备被广泛使用,但同时也带来了上述加工节拍难以均衡、加工效率低的问题,操作者在此加工过程中需要频繁的吊装、翻转工件,劳动强度大。

改进工艺及结果

为了解决上述前轴拳部精加工部分存在的问题,综合各大汽车厂家在前轴精加工部分采取的工艺方式,我们提出了一种新的前轴拳部精加工方式——“柔性化”专机生产方式,既可满足精加工精度要求,又解决了设备柔性和加工效率难以兼顾的难题,极大程度地提高了生产效率。

从工艺上采取“先加工主销孔,再加工锁销孔”的方式以保证产品要求的精度,具体加工工艺如下:

精加工OP10序专机

精加工OP10序使用专用的单面立式双工位镗铣专机,该机床的具体描述如下:

(1)工序内容精铣拳部上下端面→粗镗主销孔→精镗主销孔→拳部上下端面孔口倒角。该道工序具有两个工位,一个工位铣拳部上下端面,另一工位加工主销孔(粗镗、精镗及孔口正反面倒角)。

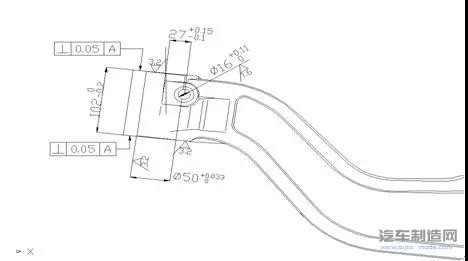

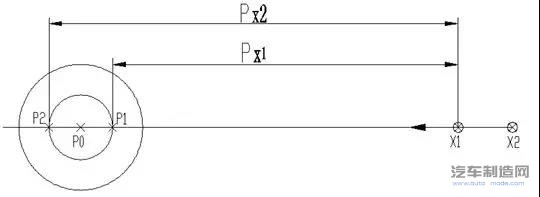

(2)定位方式工件在机床上以钢板板簧座面向下的方式放置,采用前工序加工完成的一面两销为基准——精铣完成的钢板板簧座面以及钢板板簧座面上中心两销,采用液压夹具并以钢板板簧座反面主夹紧,靠近拳部部分配有必要的辅助支撑加强系统刚性,为主销孔的加工精度提供了保证。装在镗孔动力单元上的检测测头用于长度方向找正,两定位销孔的长度方向(通过夹具保证)坐标确定了主销孔长度上的方向,故找正时主销孔的长度方向坐标为Px0=(Px1+Px2)/2,原理如图2所示。

图2定位原理

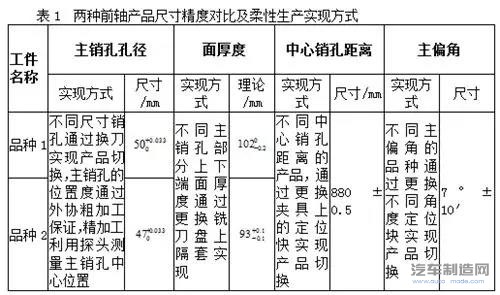

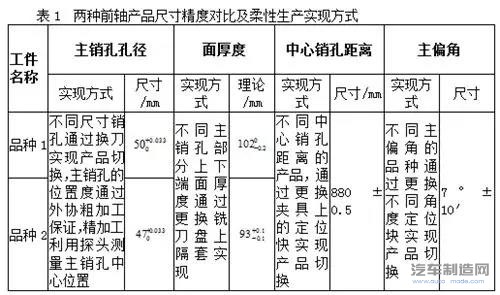

(3)柔性生产实现方式由于前轴产品的品种多而且产量要求较大,要求机床具备一定的柔性生产功能。该专用机床可采用机械手换刀机构可记忆式任意选刀,并可通过更换夹具定位块、铣刀上的隔套以及刀具实现不同品种的产品切换。表1所示为两种主要前轴产品尺寸精度对比以及柔性生产实现方式。

2.精加工OP20序专机

精加工OP20序使用专用的单面立式钻铣专机,该机床的具体描述如下:

(1)工序内容定心钻预钻→钻锁销孔→立铣铣锁销孔部分沉头孔→精铰锁销孔。

(2)定位夹紧及精度实现方式以主销孔、拳部上平面和远端工字梁侧面定位,拳部下平面主夹紧,远端工字梁侧面辅助夹紧,近端工字梁侧面预托支撑以方便找正定位;夹具体上对应锁销孔加工位置设置铰刀导向机构,通过夹具以及带导向的铰刀保证锁销孔与主销孔的位置精度。

(3)相较于立式钻床,专机不仅高效的完成了加工任务,通过自动换刀的方式还可减轻操作者的劳动强度。

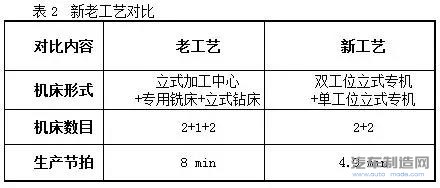

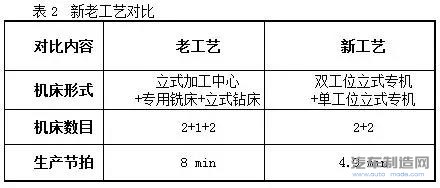

所述工艺方案在生产中实践后,不仅产品精度得到了保障,生产效率也大为提高。新老工艺对比如表2所示。

总结

通过对前轴专机的调试及生产过程的验证,上述改进后的方案满足了前轴产品的各项加工精度要求,为生产线顺利的量产并投入使用提供了有力的保证。新工艺方案不仅在加工质量上有保证,也极大地提高了生产效率,为以后产品的工艺设计和优化提供了参考。

汽车前轴在整车中承担承重、支撑及转向的功能,为汽车重要零部件之一。汽车前轴加工的主要部位为两部分,一部分是要与汽车转向节相配的拳头部分;一部分是与汽车板簧相配部分,即钢板板簧座。在汽车前轴加工过程中,对于板簧座部分的板簧面和螺栓孔的精度要求较低,而前轴拳部的主销孔、锁销孔以及拳部上下平面的精加工内容一直是前轴加工的重点和难点。本文结合江淮汽车下属某厂前轴工艺改进实例对汽车前轴精加工的工艺方式进行了详细探讨。

前轴加工现状

目前,各大汽车厂家采取的前轴机加工工艺主要有以下三种:

1.铣钢板弹簧座平面→钻两钢板弹簧座平面10孔→粗铣两主销孔上下端面→精铣主销孔上下端面→钻扩铰主销孔→拉削主销孔→锪主销孔上下端面→钻铰锁销孔;

2.铣钢板弹簧座平面→钻两钢板弹簧座平面10孔→钻铰锁销孔→粗铣两主销孔上下端面→精铣主销孔上下端面→钻扩铰主销孔;

3.铣钢板弹簧座平面→钻两钢板弹簧座平面10孔→钻铰锁销孔→粗铣两主销孔上下端面→钻扩铰主销孔→精铣主销孔上下端面。

由上可知,前轴粗加工部分的加工方案大致相同,前轴加工的重点和难点集中在拳部主销孔部分,即精加工部分。

我厂以往采用的精加工方式是:拳部精加工内容通过2台立式加工中心、1台专用铣床和1台立式钻床分3道工序完成加工。立式加工中心主要加工拳部上平面,粗精镗主销孔及主销孔孔口倒角;专用铣床主要加工精铣主拳部下平面;立式钻床主要加工锁销孔及锪底孔。实践证明,采用这种工艺方法存在诸多问题:一是立式加工中心与专用铣床的加工节拍时间难以均衡,立式钻床加工锁销孔时操作者的劳动强度大,加工时间长,总加工时间和节拍时间都较长,难以满足日益增长的前轴产能需要;二是操作者在此加工过程中要频繁的吊装上下料,翻转工件,劳动强度大,辅助时间长。

工艺要求及加工难点

图1工艺要求

如图1所示,主销孔直径为50(+0.033/0)mm,表面粗糙度Ra 3.2μm;拳部上下端面要求表面粗糙度Ra 3.2μm,并与主销孔轴线垂直度为0.05mm;锁销孔直径为16(+0.11/0)mm,表面粗糙度Ra 1.6μm;主销孔与锁销孔中心距要求为27(+0.15/-0.1)mm。

2.加工难点

(1)对加工系统的刚性、强度要求高加工前轴(多为锻件)的拳部加工内容时,前轴处于悬伸状态,对整个加工系统的刚性和强度都有较高的要求,必要时需增加辅助支撑以增强加工系统的刚性;

(2)加工过程中存在断续加工前轴拳部的主销孔和锁销孔属于相贯孔,在加工过程中以主销孔定位加工锁销孔时,容易出现单边切削现象而导致锁销孔的位置偏离,造成主销孔和锁销孔的中心距难以保证;

设备柔性和加工效率难以兼顾由于市场需求的变化,生产的前轴产品的型号及产能常会发生变化。为满足生产线多品种要求,柔性较好的加工中心、通用机床等设备被广泛使用,但同时也带来了上述加工节拍难以均衡、加工效率低的问题,操作者在此加工过程中需要频繁的吊装、翻转工件,劳动强度大。

改进工艺及结果

为了解决上述前轴拳部精加工部分存在的问题,综合各大汽车厂家在前轴精加工部分采取的工艺方式,我们提出了一种新的前轴拳部精加工方式——“柔性化”专机生产方式,既可满足精加工精度要求,又解决了设备柔性和加工效率难以兼顾的难题,极大程度地提高了生产效率。

从工艺上采取“先加工主销孔,再加工锁销孔”的方式以保证产品要求的精度,具体加工工艺如下:

精加工OP10序专机

精加工OP10序使用专用的单面立式双工位镗铣专机,该机床的具体描述如下:

(1)工序内容精铣拳部上下端面→粗镗主销孔→精镗主销孔→拳部上下端面孔口倒角。该道工序具有两个工位,一个工位铣拳部上下端面,另一工位加工主销孔(粗镗、精镗及孔口正反面倒角)。

(2)定位方式工件在机床上以钢板板簧座面向下的方式放置,采用前工序加工完成的一面两销为基准——精铣完成的钢板板簧座面以及钢板板簧座面上中心两销,采用液压夹具并以钢板板簧座反面主夹紧,靠近拳部部分配有必要的辅助支撑加强系统刚性,为主销孔的加工精度提供了保证。装在镗孔动力单元上的检测测头用于长度方向找正,两定位销孔的长度方向(通过夹具保证)坐标确定了主销孔长度上的方向,故找正时主销孔的长度方向坐标为Px0=(Px1+Px2)/2,原理如图2所示。

图2定位原理

(3)柔性生产实现方式由于前轴产品的品种多而且产量要求较大,要求机床具备一定的柔性生产功能。该专用机床可采用机械手换刀机构可记忆式任意选刀,并可通过更换夹具定位块、铣刀上的隔套以及刀具实现不同品种的产品切换。表1所示为两种主要前轴产品尺寸精度对比以及柔性生产实现方式。

2.精加工OP20序专机

精加工OP20序使用专用的单面立式钻铣专机,该机床的具体描述如下:

(1)工序内容定心钻预钻→钻锁销孔→立铣铣锁销孔部分沉头孔→精铰锁销孔。

(2)定位夹紧及精度实现方式以主销孔、拳部上平面和远端工字梁侧面定位,拳部下平面主夹紧,远端工字梁侧面辅助夹紧,近端工字梁侧面预托支撑以方便找正定位;夹具体上对应锁销孔加工位置设置铰刀导向机构,通过夹具以及带导向的铰刀保证锁销孔与主销孔的位置精度。

(3)相较于立式钻床,专机不仅高效的完成了加工任务,通过自动换刀的方式还可减轻操作者的劳动强度。

所述工艺方案在生产中实践后,不仅产品精度得到了保障,生产效率也大为提高。新老工艺对比如表2所示。

总结

通过对前轴专机的调试及生产过程的验证,上述改进后的方案满足了前轴产品的各项加工精度要求,为生产线顺利的量产并投入使用提供了有力的保证。新工艺方案不仅在加工质量上有保证,也极大地提高了生产效率,为以后产品的工艺设计和优化提供了参考。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04