简单分析汽车飞轮齿圈过盈装配加热感应器设计及工艺调试

2018-04-02 09:29:09· 来源:《金属加工》 作者:谢文 贾荣强 李冲 陆鹏

飞轮齿圈是往复式内燃发动机的重要部件,齿圈与配合轴径为过盈配合,利用热胀冷缩的原理,齿圈加热到一定温度,使其内径增大,与曲轴的装配由原有的过盈配合转变为间隙配合套装在曲轴上,通过特殊的机械装置保证装配精度,然后通过吹风、静置等方式使齿轮冷却内孔收缩与曲轴可靠连接。

摘要:飞轮齿圈是往复式内燃发动机的重要部件,齿圈与配合轴径为过盈配合,利用热胀冷缩的原理,齿圈加热到一定温度,使其内径增大,与曲轴的装配由原有的过盈配合转变为间隙配合套装在曲轴上,通过特殊的机械装置保证装配精度,然后通过吹风、静置等方式使齿轮冷却内孔收缩与曲轴可靠连接。

关键词:飞轮齿圈;过盈装配;感应加热;热胀冷缩

1. 问题的提出

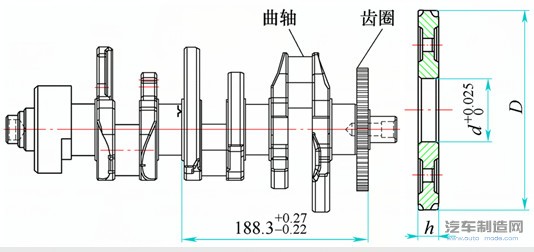

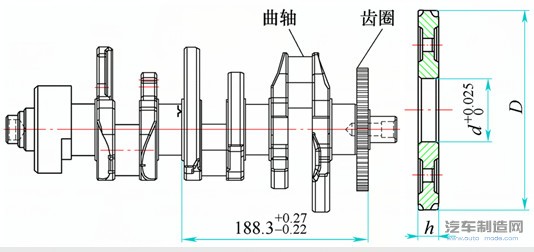

飞轮齿圈是往复式内燃发动机的重要部件,齿圈与曲轴配合轴径为过盈配合(见图1),利用热胀冷缩的原理,齿轮加热到一定温度,使其内径增大,与曲轴的装配由原有的过盈配合转变为间隙配合套装在曲轴上,通过特殊的机械装置保证装配精度,然后通过吹风、静置等方式使齿轮冷却内孔收缩与曲轴可靠连接。装配尺寸要求齿轮内孔尺寸φ39.995mm,曲轴轴径φ40mm,装配最大过盈量0.081mm,装配最小过盈量0.04mm。

图1 齿轮、曲轴装配关系示意

技术难点:加热温度的均匀性、内孔膨胀量、加热温度不能超过250℃(温度过高会严重影响被加热齿轮的硬度、平面度等)。内孔较小的加热感应器制作也是一个难点。

关键点:零件尺寸与感应器结构的配合选用,本文重点介绍感应器的设计,附带感应器调试过程中的参数,对于设计、调试、生产有一定的指导意义。

2.设备描述

设备组成部分:感应加热电源、感应器、测温系统、主机机械部分(含夹持机构、定位机构、压装机构、冷却水系统电气控制系统),如图2所示。

图2 加热压装设备

3.电源参数

电源参数:工作电压380V(三相),频率50Hz;工作电压342~430V;振荡频率10~40kHz(频率随感应器圈数变化);最大输入电流48A;额定输出功率30kW。

4.压装过程设定

右侧尾座装夹齿轮→感应器到达加热位置→电源加热启动→感应器退回原位→右侧尾座携带齿轮左移缓慢到达装配位置→静置等待齿轮降温→右侧尾座后退→装配完成。

5. 感应器设计

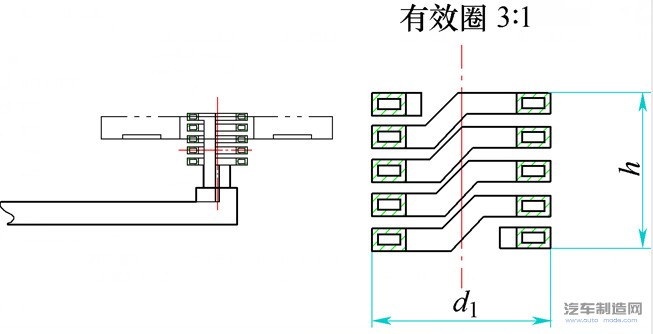

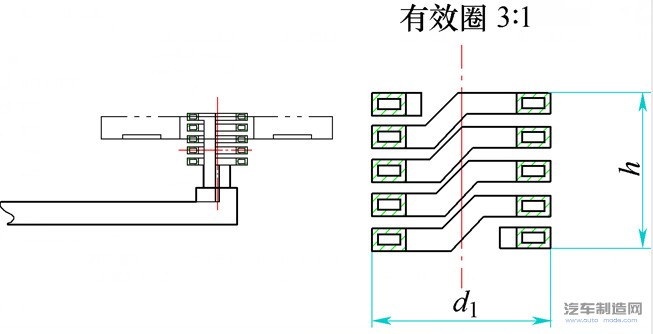

(1)常规的螺旋式内孔加热式感应器,如图3所示。内孔加热式压装工艺见表1。

图3 螺旋式感应器(d1=d-6)

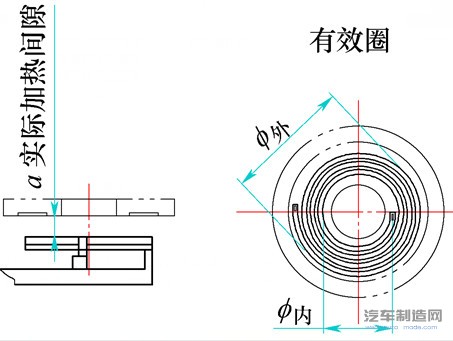

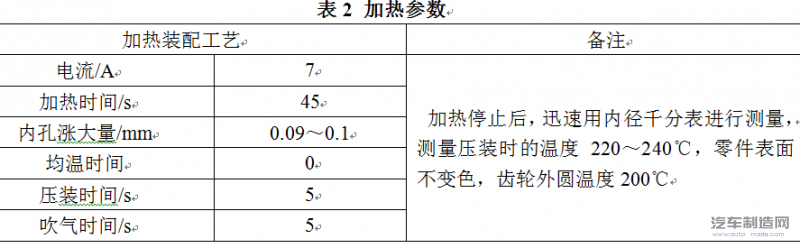

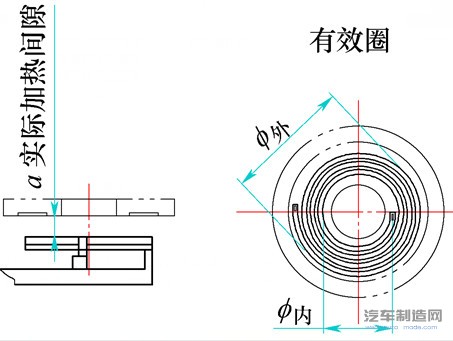

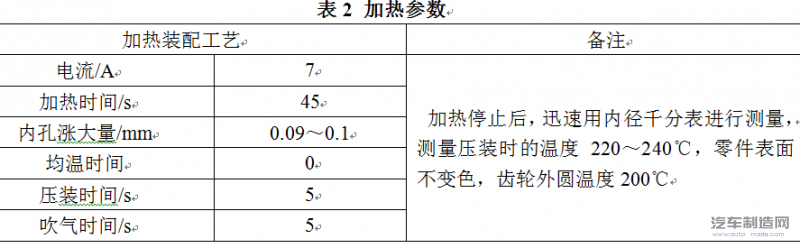

(2)蚊香式端面加热感应器 如图4所示(φ内=d+8,φ外=D-32,φ内、φ外需根据加热温度进行调整,数据仅供参考;线圈与齿轮的间隙a根据加热温度进行调整)。加热参数见表2。

图4 蚊香式端面加热

根据试验,得出齿轮加热感应器的设计参数见表3。

6. 注意事项

(1)感应器设计强度要足够,始终保持线圈与工件的间隙一致,且匝间距固定不变,否则加热效果会差别很大。

(2)齿轮热装必须缓慢加热,因此感应器与工件的间隙不能按常规淬火加热感应器设计,一般要求a>3mm。

(3)加热功率不能太大,否则内孔温度升温很快,而涨大量不够,或涨大量不均匀。

(4)不同直径和厚度的齿轮,加热完成之后可能需要一定时间的均温,其涨大量才能达到装配需要。

(5)装配速度必须缓慢,过快容易造成刮伤或损坏工装。

(6)装配完成之后,必须对齿轮进行吹风、静置等冷却,否则内孔缩小量不够,尾座退出的时候,可能会使齿轮偏离一定的距离,从而使得装配精度达不到要求。

(7)对于热装过程中出现装配尺寸不到位或偏离的情况,厂家可以根据需要增加相应的齿轮加热拆卸设备。

关键词:飞轮齿圈;过盈装配;感应加热;热胀冷缩

1. 问题的提出

飞轮齿圈是往复式内燃发动机的重要部件,齿圈与曲轴配合轴径为过盈配合(见图1),利用热胀冷缩的原理,齿轮加热到一定温度,使其内径增大,与曲轴的装配由原有的过盈配合转变为间隙配合套装在曲轴上,通过特殊的机械装置保证装配精度,然后通过吹风、静置等方式使齿轮冷却内孔收缩与曲轴可靠连接。装配尺寸要求齿轮内孔尺寸φ39.995mm,曲轴轴径φ40mm,装配最大过盈量0.081mm,装配最小过盈量0.04mm。

图1 齿轮、曲轴装配关系示意

技术难点:加热温度的均匀性、内孔膨胀量、加热温度不能超过250℃(温度过高会严重影响被加热齿轮的硬度、平面度等)。内孔较小的加热感应器制作也是一个难点。

关键点:零件尺寸与感应器结构的配合选用,本文重点介绍感应器的设计,附带感应器调试过程中的参数,对于设计、调试、生产有一定的指导意义。

2.设备描述

设备组成部分:感应加热电源、感应器、测温系统、主机机械部分(含夹持机构、定位机构、压装机构、冷却水系统电气控制系统),如图2所示。

图2 加热压装设备

3.电源参数

电源参数:工作电压380V(三相),频率50Hz;工作电压342~430V;振荡频率10~40kHz(频率随感应器圈数变化);最大输入电流48A;额定输出功率30kW。

4.压装过程设定

右侧尾座装夹齿轮→感应器到达加热位置→电源加热启动→感应器退回原位→右侧尾座携带齿轮左移缓慢到达装配位置→静置等待齿轮降温→右侧尾座后退→装配完成。

5. 感应器设计

(1)常规的螺旋式内孔加热式感应器,如图3所示。内孔加热式压装工艺见表1。

图3 螺旋式感应器(d1=d-6)

(2)蚊香式端面加热感应器 如图4所示(φ内=d+8,φ外=D-32,φ内、φ外需根据加热温度进行调整,数据仅供参考;线圈与齿轮的间隙a根据加热温度进行调整)。加热参数见表2。

图4 蚊香式端面加热

根据试验,得出齿轮加热感应器的设计参数见表3。

6. 注意事项

(1)感应器设计强度要足够,始终保持线圈与工件的间隙一致,且匝间距固定不变,否则加热效果会差别很大。

(2)齿轮热装必须缓慢加热,因此感应器与工件的间隙不能按常规淬火加热感应器设计,一般要求a>3mm。

(3)加热功率不能太大,否则内孔温度升温很快,而涨大量不够,或涨大量不均匀。

(4)不同直径和厚度的齿轮,加热完成之后可能需要一定时间的均温,其涨大量才能达到装配需要。

(5)装配速度必须缓慢,过快容易造成刮伤或损坏工装。

(6)装配完成之后,必须对齿轮进行吹风、静置等冷却,否则内孔缩小量不够,尾座退出的时候,可能会使齿轮偏离一定的距离,从而使得装配精度达不到要求。

(7)对于热装过程中出现装配尺寸不到位或偏离的情况,厂家可以根据需要增加相应的齿轮加热拆卸设备。

编辑推荐

最新资讯

-

“锂”想万家——比亚迪叉车在家电行

2025-04-28 10:02

-

全球工业数字化领袖齐聚申城,共绘智

2025-04-28 08:28

-

思看科技受邀出席第三届联合国教科文

2025-04-27 13:29

-

聚势谋远,智领新程——五菱柳机以硬

2025-04-27 13:22

-

聚势求新、智驱未来——五菱工业底盘

2025-04-27 13:22