CBN砂轮内孔磨削振纹的分析与解决

振纹产生机理

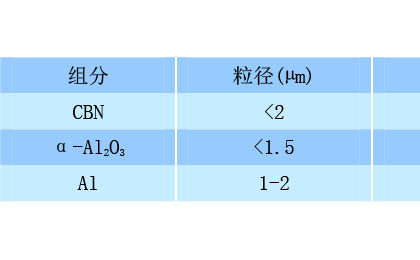

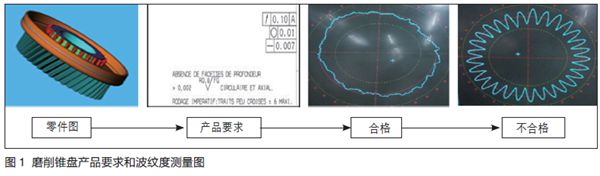

零件振纹的产生源于机床的振动,零件的振纹主要表现在磨削表面在圆度仪上测量的波纹度。具有一定频率、有周期性的振动反映在被加工零件表面便形成了波纹度。进一步分析,振动可以分为由砂轮高速旋转引起的机床共振,包括砂轮的砂轮轴的动不平衡、零件轴的偏心等;也有可能是砂轮磨削时磨削力的变化产生的颤振,主要由砂轮与工件的相互作用造成,包括砂轮不均匀磨损和堵塞会在工件表面形成波纹,而工件表面的波纹反过来作用使得砂轮的磨损和堵塞加重,更会在工件表面形成波纹。磨削锥盘产品要求和波纹度测量图如图1所示。

CBN砂轮磨削特点

CBN的硬度高于普通磨料,高硬度使得它切削能力更强、更锋利;同时CBN具有很高的耐磨性,它比普通磨料更难磨损。保持磨粒形状的能力是CBN作为高性能磨料的主要特性之一,由于CBN砂轮能够长期保持磨粒微刃的锋利性,会使被加工工件的加工精度和表面粗糙度都达到较为理想的效果,砂轮磨削能获得较高的尺寸精度和较低的表面粗糙度,因此可使工件的耐用度提高10%~30%。CBN砂轮修整周期长、修整量较少、更换时间长且无需经常更换砂轮和修整砂轮,故可节约工时,工作效率高、综合经济效益好。但同时CBN砂轮线速度很快,可以达到45~100 m/s,这种情况下,砂轮—工件—机床整个系统容易产生振动,尤其是加工薄壁类零件时,由于其刚性差,就更容易产生振纹。

CBN磨削振纹的分析解决

1.砂轮高速旋转引起的共振问题分析解决

机床在出厂时,已经对床身及其主要铸件的固有频率进行了分析和共振测试,使其避开了砂轮高速旋转和零件主轴的共振区域。因此,如果在生产加工中出现振纹,我们主要解决砂轮高速旋转时产生的振动,包括砂轮安装间隙及安装精度、砂轮的动不平衡量等。

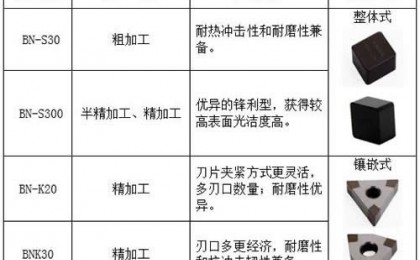

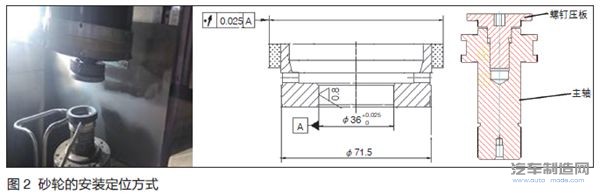

(1)砂轮安装定位方式产生的振动

砂轮的安装定位方式如图2所示:砂轮通过带压板的螺钉安装在电主轴上,安装后,用千分表测量砂轮的外圆跳动,其跳动值达到0.05~0.08 mm。在此安装状态下磨削加工零件,砂轮修整后,以螺钉轴为中心,砂轮外圆质量就会分布不均,造成砂轮在高速运转时出现振动。

①原因分析

螺钉轴与砂轮轴内孔的配合间隙、砂轮端面垂直度和外圆跳动决定了砂轮的安装精度。通过检查安装在机床上的砂轮发现,砂轮和螺钉孔的配合间隙达到0.06 mm,安装在机床上的砂轮的外圆跳动在0.05~0.08 mm间,这些都会导致砂轮安装精度过大,而通常高速旋转的部件在机床上的安装精度应该<0.015 mm。

检查砂轮图样和螺钉轴图样,砂轮内孔φ36 ,砂轮轴φ36 ,最大间隙0.055,而砂轮内孔对砂轮端面无任何要求,砂轮外圆对内孔中心跳动为0.025 mm,砂轮和轴的配合间隙和砂轮的行为公差都较大,这是导致砂轮安装精度超差的主要原因。

②问题解决

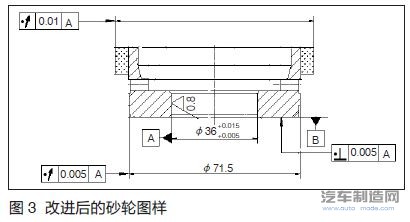

重新定义砂轮和螺钉轴图样,配合处要求为砂轮内孔φ36 ,砂轮轴φ36 ;砂轮外圆对内孔跳动要求<0.01 mm,砂轮端面对内孔垂直度<0.005 mm;保证砂轮在机床上的安装跳动<0.015 mm,并且每次安装砂轮时,要求用千分表测量砂轮的外圆跳动满足跳动要求,这样保证了砂轮在机床上的安装精度。图3为改进后的砂轮图样。

(2)由砂轮的动不平衡量产生的振动

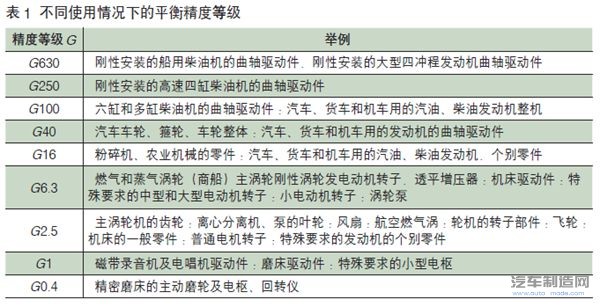

CBN砂轮工作时的最高转速为10 000 r/min,极小的砂轮动不平衡量在高速旋转时都会造成大的振动,故需要严格控制其动不平衡量。以本案例CBN砂轮为例,根据标准选取平衡精度等级G2.5(单位为mm/s),具体如表1所示。砂轮的半径r=40 mm,质量为0.6 kg,砂轮的工作转速为8 000 r/min,根据公式m=9 549 MG/(r×n)计算,其中M为转子质量,单位为kg;G为精度等级选用;r为校正半径,单位为mm;n为工件的工作转速,单位为r/min;m为不平衡合格量,单位为g。通过计算,m=9 549×0.6×2.5/40×8 000=0.045 g。因此,在砂轮制造完成后,需要检验砂轮的动不平衡量,这是衡量砂轮精度好坏的关键指标。

2.磨削力的变化产生的颤振

CBN砂轮高速旋转磨削时,砂轮与工件的相互作用造成砂轮的不均匀磨损和堵塞,会在工件表面形成波纹,而工件表面的波纹反过来使得砂轮的磨损和堵塞加重,更导致在工件表面形成波纹。

(1)CBN砂轮磨削颤振表象

在CBN砂轮磨削过程中,砂轮每加工一定数量的零件,都需要金刚轮对砂轮进行修整。休整的目的是保证工件磨削质量,防止砂轮在修整过程中出现砂轮表面修整不到位导致砂轮表层不均匀等现象。从而使得工件表面粗糙度无法满足,砂轮表层的不均匀甚至会造成零件出现振纹。故需要对砂轮修整质量进行监控。

为此我们在砂轮修整时在机床上加入了一套发声装置,其目的是保证砂轮修整质量。图4a为砂轮修整时的发声装置控制图:横坐标代表金刚笔修整时间,纵坐标为声音分贝值。修整过程为:AB段是金刚轮接近砂轮的过程,声波值由小到大;BC段为金刚轮接触到砂轮的阶段,声波值恒定;CD段表示金刚轮修好砂轮后的脱离阶段,声波值由大到小。红线代表金刚轮接触到砂轮时声波的标准分贝。当金刚轮接触到CBN砂轮,所产生的声波分贝大于红线所示分贝值,表明砂轮修整到位,金刚笔不再修整;而当修整时声波值低于红线时,修整重复进行,直到达到设定分贝值或达到设定次数而设备报警,需要手动干预继续修整。

(2)CBN砂轮磨削颤振容易发生区间的声波图

图4b为砂轮修整合格后的另一种图形,此种图形程序认为砂轮修整仍然合格,砂轮继续加工。但从图形可以看出,砂轮的表面修整不到位,砂轮表层质量不均,容易造成加工零件表面粗糙度不合格,是有可能产生磨削振纹的典型修磨图,需要解决。

①原因分析

造成图4b问题的主要原因是砂轮材质不均匀,是CBN磨粒等组织选用不合理、砂轮制造工艺不当所致,需要重新对砂轮加以试制。

②问题解决

结合砂轮的材质选用和制造工艺,做分批次试验,通过大量试验,选择主要方案如表2所示。

从表2中的试验过程可以看出试验结果,砂轮的组织固化为:砂轮中加入微晶陶瓷和脆性磨料,以增加硬度,保证磨料刃口不出现小平台。目的是提高休整频次,保证磨削面无振纹。

砂轮制造工艺过程固化为:采用温压成形方式,提高砂轮组织均匀性;将整环粘接改为分块粘接,保证砂轮材质均匀;采用斜粘接,目的同样是保证砂轮材质均匀。

通过以上试验,连续跟踪2片试验砂轮,其修整图达到了图4a的标准曲线。

效果验证

通过上述的介绍,为解决CBN砂轮磨削振纹,我们主要对CBN砂轮进行了两方面的控制,一是对砂轮安装精度的控制、砂轮动不平衡量的检查,最终控制砂轮因高速旋转引起的机床振动而产生的振纹;二是对砂轮组织和工艺制造过程进行改进,目的是改变金刚轮对砂轮的修整声波图形,使其图形达到不易产生磨削振纹的标准曲线,从而解决CBN砂轮高速旋转磨削时,砂轮与工件相互作用造成的颤振现象。

通过这些措施的实施,我们对加工零件进行了验证:方案一是连续抽取30件零件;方案二是每100件抽取1件零件,共收集120件零件;方案三是按方案二抽取零件,连续跟踪3个砂轮。对以上3种方案在圆度仪上进行波纹度测量,其图形无固定周期性波纹度,零件无振纹,图形为图1所示。

- 下一篇:降低缸盖凸轮轴孔表面粗糙度

- 上一篇:浅谈柔性化装配设计与应用

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37