解析VR技术在自动化连杆锻造生产线设计中的应用

2018-04-04 11:44:23· 来源:锻造与冲压 作者:夏占雪 师江伟等

一拖公司通过对虚拟实景仿真技术的持续性研究,首次在二重集团研制的新型4000t 热模锻压力机连杆自动化锻造示范线设计过程中进行了应用,取得了较好的效果。所开发的这条示范线,主要用于发动机连杆、链轨节、小排量汽车曲轴、齿轮等批量化生产。

VR技术已成为数字化工业制造技术和生产流水线的重要应用环节,针对工业产品利用该技术可优化产品设计,通过虚拟实景仿真技术,避免或减少物理模型的制作,缩短开发周期,降低成本;通过建设数字化虚拟工厂,直观地展示工厂、生产线、产品虚拟样品以及整个生产过程,为员工培训、实际生产制造和方案评估带来便捷。使企业内各负责部门之间的交流变得更加容易,不仅大大缩短了企业产品开发的时间,而且也为其产品的宣传、销售赢得了先机。随着锻造自动化技术向着数字化、信息化、智能化的快速发展,虚拟实景仿真技术越来越多的应用于锻造技术领域,特别是在锻造自动化生产线的设计阶段更体现了这种技术的优越性和先进程度。

方案设计

一拖公司通过对虚拟实景仿真技术的持续性研究,首次在二重集团研制的新型4000t 热模锻压力机连杆自动化锻造示范线设计过程中进行了应用,取得了较好的效果。所开发的这条示范线,主要用于发动机连杆、链轨节、小排量汽车曲轴、齿轮等批量化生产。生产线采用具有总线控制系统的自动化技术,由加热单元体、锻造单元体、热处理单元体、自动码垛单元等组成,加热单元体具有加热、自动上料、自动温控坯料筛选、炉体快换等功能;锻造单元体以一台4000t 的热模锻压力机为主,采用步进式送料系统实现工位之间的快速传递,通过主机运动系统、物料传递系统、上下顶出系统、润滑系统的同步功能,实现产品多工步锻造成形。

生产线设计

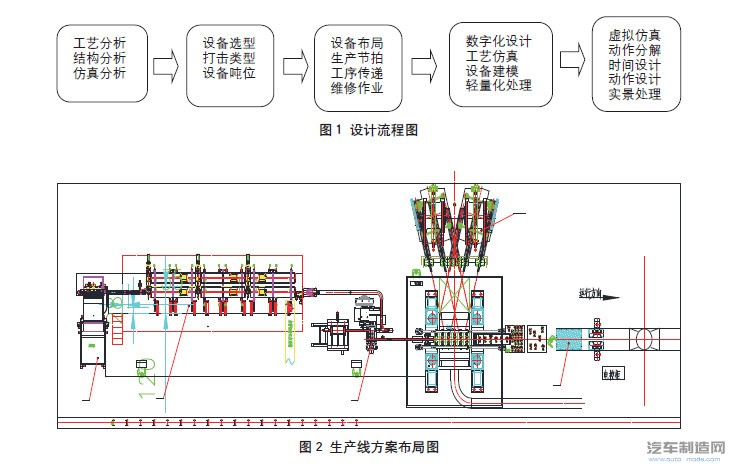

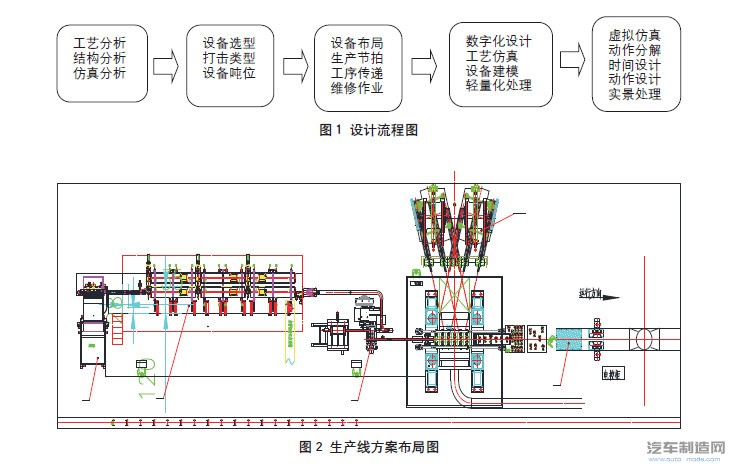

作为锻造生产线的初期规划,国外比较先进的设计思想首先是根据产品进行结构工艺分析和成形仿真分析,确定最佳成形工艺方案,然后根据成形工艺以及市场需求选择合适的设备,设备选型结束后,开始进行自动化生产线工艺布局设计,然后通过实景仿真对生产线工艺布局进行优化提升,最后确定相关的厂房、物流、仓储等配套设施。国外的设计理念是自动化技术服务于设备,设备服务于工艺。工艺是整个设计的主线和纲领。国内企业在生产线规划设计方面与国外有一定的差距,国内一般是先建厂房,再上设备和自动化,最后用产品工艺去适应设备和自动化,这种由于前期方案设计过程中未能充分考虑工艺与设备自动化的匹配性问题,是导致目前国内锻造自动化实施过程中预期和实际应用有较大落差的主要原因。对于二重集团生产的4000t热模锻压力机自动化生产线的设计,充分考虑了国外先进的设计理念,在设计初期阶段,制定的设计方案路线如图1 所示。

产品工艺分析

为了说明虚拟技术的应用特点,在生产线的虚拟开发过程中主要是以商用车、工程机械、农用机械等发动机的连杆锻件产品为研究对象进行展开的,连杆

重量按照不大于5kg,材料采用C70S6 等非调质钢牌号,锻造温度在1150 ~ 1200℃之间,采用4 工位成形工艺,热处理一般采用余热控冷工艺。产品主要工艺流程为:下料(高速精密剪床)→自动上料系统→加热(1300kW 感应炉)→辊锻(460 辊锻机)→上料工位→压扁工位→预锻工位→终锻工位→切边冲孔精整工位(4000t 热模锻压机) →控温冷却炉→喷丸→自动码垛包装。

技术指标参数

作为生产线设计的关键技术指标,需要根据产品的市场规划首先确定下来,接下来的设计方案和虚拟过程仿真,要全部围绕技术指标进行,通过不断优化,

直到满足技术指标为最终目的。制定的技术指标为:⑴ 生产节拍为10 ~ 14 秒/ 件; 班产定额为1500 ~ 2000 件(6 小时/ 班);⑵换模时间≤ 30min;⑶锻件厚度公差±0.5mm;⑷直线度≤ 0.5mm;⑸重量公差≤ 1.5%。

设备布局方案设计

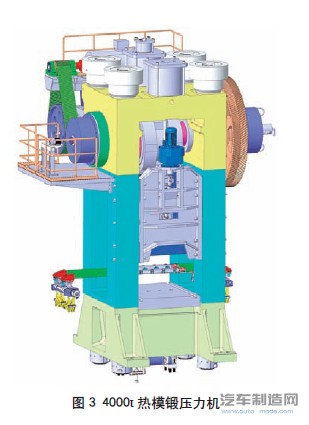

首先要设计整个生产线的平面布置图,在图纸上要明确设备布局、设备设施的具体功能以及物流转运通道、转运工具、人机工程操作、安全通道等内容,规划图是整个仿真分析的基础,一切仿真过程要完全围绕规划设计图展开,特别是设备之间的衔接关系,要严格根据图纸要求进行。同时在仿真分析之前,也

要考虑到每一个设备的最大、最小生产节拍数,这样仿真分析的时候可以在一定范围内进行调整,避免出现瓶颈现象,等方案图纸节拍确定以后,可以考虑下一步的工作,设计的方案如图2 所示。

VR技术应用

数字化建模

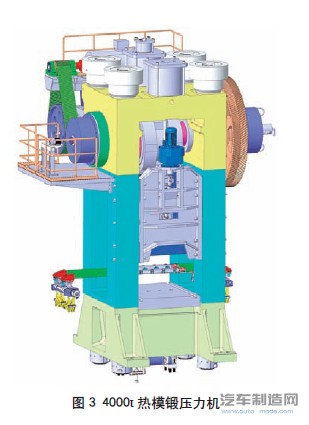

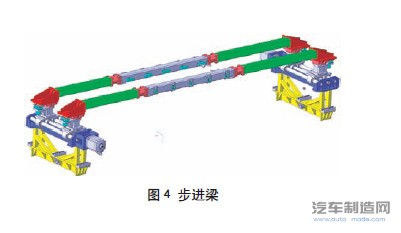

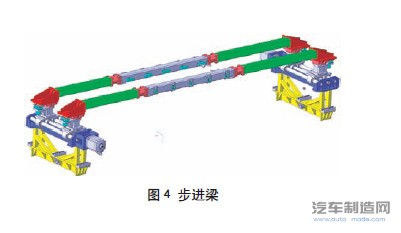

数字化建模主要围绕的模拟用数模展开,将仿真中涉及到的所有设备设施、辅具、输送小车等工具,根据布置图全部生成3D 数模,完成的数模转到3DMAX 中进行前处理,将文件格式转到最小片面数量级,便于以后在专业软件中进行轻量化处理与动作仿真。这一个环节的工作量较为庞大,尤其是生产线中的大型复杂设备,这种设备的建模是工作量最大的部分。在建模的同时也要结合工艺要求,进行结构上的不断修订,直到满足仿真动画处理的要求。静态数模处理好以后。开始在3DMAX 中进行组装和连线,连线过程中如果发现接口尺寸出现问题,这时候可以做调整,直到满足节拍的需要为止。最后就是将装好的生产线数模导入到专业软件中,开始制作动画仿真,如图3、图4 所示。

虚拟实景动作仿真设计

在制作动画之前,将整条生产线按照功能分为多个单元体,根据划分的单元体。进行各个单元体内部动作分解,完成各自分解后的动画设计,该部分主要

在3DMAX 软件中进行处理和动画的生成,每一个动作的时间轴要根据技术指标中的生产节拍进行统筹考虑。动作分割构成包含以下十步。⑴自动上料动作仿真;⑵自动温度分选动作仿真;⑶感应炉到辊锻机接口动作仿真;⑷四道次辊锻动作仿真;⑸辊锻机到主机接口动作仿真;⑹坯料到主机步进梁第一工位动作仿真;⑺四工位锻造过程动作仿真;⑻自动喷雾润滑动作仿真;⑼模具快换动作仿真;⑽锻件到热处理炉接口动作仿真。

根据在3DMAX 中制作的分解动作动画,逐一导入到专业实景仿真软件QZAUAR 3D 开始进行虚拟实景的全流程仿真设计,并将上述动作合成为一个统一的场景。最终完成整个自动化生产线的虚拟实景仿真。

首先,下好的坯料由叉车运送到自动上料可翻转料斗里面,通过翻转机构,将坯料导入带有提料器的设备中,提料器将坯料逐步提升到感应炉前的输送带上,这里考虑到节拍,提料器设置为2 台,提料过程中不符合要求的坯料会重新进入提料器中,重新提升。输送带上的坯料进入中频炉开始加热,加热后的坯料由输送带传递到辊锻机的接料夹钳中,然后接料夹钳将坯料喂入辊锻机辊锻夹钳,开始辊锻,四道次辊锻结束后,由辊锻夹钳将辊好的坯料送到传输带上。坯料通过输送机进入到主机翻转夹钳,然后由翻转夹钳将坯料送到待转工位,待转工位下降并旋转90°,坯料进入步进梁的第一工位,步进梁开始进行坯料的位移,位移顺序由压扁开始,直到切边冲孔工位,最后将锻件送到输送带上,输送带将锻件传递到控温炉,飞边通过步进梁进入到专用传送带,将飞边带走,整个模拟过程结束。仿真动作结果如图5 ~图8 所示。

优化与提高

⑴加热单元部分。从仿真分析过程来看,上料部分需要做进一步提升,一套上料系统无法满足节拍的需要,考虑到以后生产闭式锻造的产品,自动上料与加热炉之间增加一套自动称重系统(带分选),感应炉增加自动清空装置,以及炉膛内部的氧化皮清理系统,同时考虑快速出料系统。

⑵辊锻机组。从中频炉轨道到辊锻机的接口部分,现有的结构不是最佳方案,如果是长的棒料,实现有困难,如曲轴产品、转向臂产品,最后一道次辊锻以后采用输送带方式,定位细节上需要根据不同的产品重新设计方案。

⑶主机部分。从设备安装空间分析,4工位为最佳方案,对于齿轮产品的成形采用4工位设计,步进梁结构输送带存在一定的干涉,需要做进一步结构形式的改进。

⑷辊锻后坯料到步进梁第一工位之间的结构有进一步优化的空间,尤其是与设备的连接形式与位置。

⑸控温冷却系统部分。该方案目前主要以非调质钢设计,但是对于需要预热淬火的产品,需要重新考虑炉子位置,主机之后以控温冷却为主,其他工艺需要配置单独的设备,如果考虑并行机构,可采取地下运输方式。

总结

通过采用VR技术,完成从产品的初始外形设计、生产过程的建模、仿真加工、模型装配、过程检验,再到最终生产线的虚拟设计、生产过程的虚拟仿真、成形过程仿真及生产线中的人、物、信息的全面仿真,可以预先分析判断制造中可能出现的问题,在产品实施前就采取预防措施,进行持续优化技术支撑和改进,从而可以减少前期设计给后期制造带来的麻烦,达到降低成本、缩短产品开发周期,增强企业竞争力的目的,为今后锻造行业智能制造技术的应用发展提供了较好的技术实践经验。

方案设计

一拖公司通过对虚拟实景仿真技术的持续性研究,首次在二重集团研制的新型4000t 热模锻压力机连杆自动化锻造示范线设计过程中进行了应用,取得了较好的效果。所开发的这条示范线,主要用于发动机连杆、链轨节、小排量汽车曲轴、齿轮等批量化生产。生产线采用具有总线控制系统的自动化技术,由加热单元体、锻造单元体、热处理单元体、自动码垛单元等组成,加热单元体具有加热、自动上料、自动温控坯料筛选、炉体快换等功能;锻造单元体以一台4000t 的热模锻压力机为主,采用步进式送料系统实现工位之间的快速传递,通过主机运动系统、物料传递系统、上下顶出系统、润滑系统的同步功能,实现产品多工步锻造成形。

生产线设计

作为锻造生产线的初期规划,国外比较先进的设计思想首先是根据产品进行结构工艺分析和成形仿真分析,确定最佳成形工艺方案,然后根据成形工艺以及市场需求选择合适的设备,设备选型结束后,开始进行自动化生产线工艺布局设计,然后通过实景仿真对生产线工艺布局进行优化提升,最后确定相关的厂房、物流、仓储等配套设施。国外的设计理念是自动化技术服务于设备,设备服务于工艺。工艺是整个设计的主线和纲领。国内企业在生产线规划设计方面与国外有一定的差距,国内一般是先建厂房,再上设备和自动化,最后用产品工艺去适应设备和自动化,这种由于前期方案设计过程中未能充分考虑工艺与设备自动化的匹配性问题,是导致目前国内锻造自动化实施过程中预期和实际应用有较大落差的主要原因。对于二重集团生产的4000t热模锻压力机自动化生产线的设计,充分考虑了国外先进的设计理念,在设计初期阶段,制定的设计方案路线如图1 所示。

产品工艺分析

为了说明虚拟技术的应用特点,在生产线的虚拟开发过程中主要是以商用车、工程机械、农用机械等发动机的连杆锻件产品为研究对象进行展开的,连杆

重量按照不大于5kg,材料采用C70S6 等非调质钢牌号,锻造温度在1150 ~ 1200℃之间,采用4 工位成形工艺,热处理一般采用余热控冷工艺。产品主要工艺流程为:下料(高速精密剪床)→自动上料系统→加热(1300kW 感应炉)→辊锻(460 辊锻机)→上料工位→压扁工位→预锻工位→终锻工位→切边冲孔精整工位(4000t 热模锻压机) →控温冷却炉→喷丸→自动码垛包装。

技术指标参数

作为生产线设计的关键技术指标,需要根据产品的市场规划首先确定下来,接下来的设计方案和虚拟过程仿真,要全部围绕技术指标进行,通过不断优化,

直到满足技术指标为最终目的。制定的技术指标为:⑴ 生产节拍为10 ~ 14 秒/ 件; 班产定额为1500 ~ 2000 件(6 小时/ 班);⑵换模时间≤ 30min;⑶锻件厚度公差±0.5mm;⑷直线度≤ 0.5mm;⑸重量公差≤ 1.5%。

设备布局方案设计

首先要设计整个生产线的平面布置图,在图纸上要明确设备布局、设备设施的具体功能以及物流转运通道、转运工具、人机工程操作、安全通道等内容,规划图是整个仿真分析的基础,一切仿真过程要完全围绕规划设计图展开,特别是设备之间的衔接关系,要严格根据图纸要求进行。同时在仿真分析之前,也

要考虑到每一个设备的最大、最小生产节拍数,这样仿真分析的时候可以在一定范围内进行调整,避免出现瓶颈现象,等方案图纸节拍确定以后,可以考虑下一步的工作,设计的方案如图2 所示。

VR技术应用

数字化建模

数字化建模主要围绕的模拟用数模展开,将仿真中涉及到的所有设备设施、辅具、输送小车等工具,根据布置图全部生成3D 数模,完成的数模转到3DMAX 中进行前处理,将文件格式转到最小片面数量级,便于以后在专业软件中进行轻量化处理与动作仿真。这一个环节的工作量较为庞大,尤其是生产线中的大型复杂设备,这种设备的建模是工作量最大的部分。在建模的同时也要结合工艺要求,进行结构上的不断修订,直到满足仿真动画处理的要求。静态数模处理好以后。开始在3DMAX 中进行组装和连线,连线过程中如果发现接口尺寸出现问题,这时候可以做调整,直到满足节拍的需要为止。最后就是将装好的生产线数模导入到专业软件中,开始制作动画仿真,如图3、图4 所示。

虚拟实景动作仿真设计

在制作动画之前,将整条生产线按照功能分为多个单元体,根据划分的单元体。进行各个单元体内部动作分解,完成各自分解后的动画设计,该部分主要

在3DMAX 软件中进行处理和动画的生成,每一个动作的时间轴要根据技术指标中的生产节拍进行统筹考虑。动作分割构成包含以下十步。⑴自动上料动作仿真;⑵自动温度分选动作仿真;⑶感应炉到辊锻机接口动作仿真;⑷四道次辊锻动作仿真;⑸辊锻机到主机接口动作仿真;⑹坯料到主机步进梁第一工位动作仿真;⑺四工位锻造过程动作仿真;⑻自动喷雾润滑动作仿真;⑼模具快换动作仿真;⑽锻件到热处理炉接口动作仿真。

根据在3DMAX 中制作的分解动作动画,逐一导入到专业实景仿真软件QZAUAR 3D 开始进行虚拟实景的全流程仿真设计,并将上述动作合成为一个统一的场景。最终完成整个自动化生产线的虚拟实景仿真。

首先,下好的坯料由叉车运送到自动上料可翻转料斗里面,通过翻转机构,将坯料导入带有提料器的设备中,提料器将坯料逐步提升到感应炉前的输送带上,这里考虑到节拍,提料器设置为2 台,提料过程中不符合要求的坯料会重新进入提料器中,重新提升。输送带上的坯料进入中频炉开始加热,加热后的坯料由输送带传递到辊锻机的接料夹钳中,然后接料夹钳将坯料喂入辊锻机辊锻夹钳,开始辊锻,四道次辊锻结束后,由辊锻夹钳将辊好的坯料送到传输带上。坯料通过输送机进入到主机翻转夹钳,然后由翻转夹钳将坯料送到待转工位,待转工位下降并旋转90°,坯料进入步进梁的第一工位,步进梁开始进行坯料的位移,位移顺序由压扁开始,直到切边冲孔工位,最后将锻件送到输送带上,输送带将锻件传递到控温炉,飞边通过步进梁进入到专用传送带,将飞边带走,整个模拟过程结束。仿真动作结果如图5 ~图8 所示。

优化与提高

⑴加热单元部分。从仿真分析过程来看,上料部分需要做进一步提升,一套上料系统无法满足节拍的需要,考虑到以后生产闭式锻造的产品,自动上料与加热炉之间增加一套自动称重系统(带分选),感应炉增加自动清空装置,以及炉膛内部的氧化皮清理系统,同时考虑快速出料系统。

⑵辊锻机组。从中频炉轨道到辊锻机的接口部分,现有的结构不是最佳方案,如果是长的棒料,实现有困难,如曲轴产品、转向臂产品,最后一道次辊锻以后采用输送带方式,定位细节上需要根据不同的产品重新设计方案。

⑶主机部分。从设备安装空间分析,4工位为最佳方案,对于齿轮产品的成形采用4工位设计,步进梁结构输送带存在一定的干涉,需要做进一步结构形式的改进。

⑷辊锻后坯料到步进梁第一工位之间的结构有进一步优化的空间,尤其是与设备的连接形式与位置。

⑸控温冷却系统部分。该方案目前主要以非调质钢设计,但是对于需要预热淬火的产品,需要重新考虑炉子位置,主机之后以控温冷却为主,其他工艺需要配置单独的设备,如果考虑并行机构,可采取地下运输方式。

总结

通过采用VR技术,完成从产品的初始外形设计、生产过程的建模、仿真加工、模型装配、过程检验,再到最终生产线的虚拟设计、生产过程的虚拟仿真、成形过程仿真及生产线中的人、物、信息的全面仿真,可以预先分析判断制造中可能出现的问题,在产品实施前就采取预防措施,进行持续优化技术支撑和改进,从而可以减少前期设计给后期制造带来的麻烦,达到降低成本、缩短产品开发周期,增强企业竞争力的目的,为今后锻造行业智能制造技术的应用发展提供了较好的技术实践经验。

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01