汽车车身件强度失效问题的解决方案

2018-04-13 12:04:10· 来源:CAE集中营

本文以某发动机悬置支架为例,在理论分析的基础上,主要基于Altair HyperWorks软件,给出了一系列的解决方案。最终,将其最大应力控制在合理的范围内。

摘 要

车身部件强度分析是CAE技术在汽车工程中应用最广泛的一块,但是一旦发生强度失效问题,如何解决就成了一个十分棘手的事情。本文以某发动机悬置支架为例,在理论分析的基础上,主要基于Altair HyperWorks软件,给出了一系列的解决方案。最终,将其最大应力控制在合理的范围内。

汽车结构强度是保证汽车安全性、可靠性的重要指标,因此汽车结构强度分析也是CAE技术在汽车工程中应用最广泛的方面。通过静力分析可以得到结构的应力、位移分布情况,通过这些分布情况可以判断结构在工作载荷作用下是否安全、可靠,结构的哪些部位会产生应力集中,哪些部位强度不够,以便对结构进行改进设计。本文将从CAE仿真应用角度结合理论分析和工程实践,给出解决车身强度问题的方法和思路。

1强度分析理论

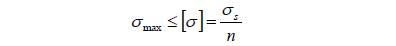

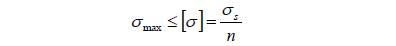

车身构件强度失效的主要形式是出现屈服现象,即出现塑性变形。相应的强度条件为:

那么,要评价车身某个部件是否失效,只要确定危险点的应力状态σmax、该工况的安全系数n和材料的屈服极限σs即可。显然,后两项是可以通过手册和经验给出的,唯一需要确定的就是σmax。对于以钢为主要材料的车身部件,采用材料力学中的形状改变比能的强度理论能较全面且真实的评价复杂应力状态下部件是否失效[1]。该理论假设无论什么应力状态,只要形状改变必能uf达到与材料性质有关的某一极限值,材料就发生屈服。其计算结果与几种塑性材料,如钢、铜、铝等薄管试验资料相当吻合。适用于车身件的强度分析,其数学表达为:

2车身强度失效分析实例

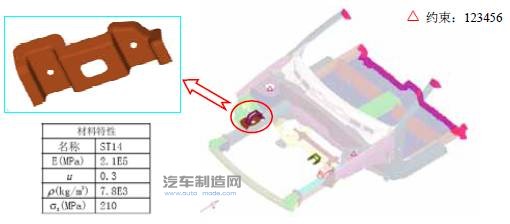

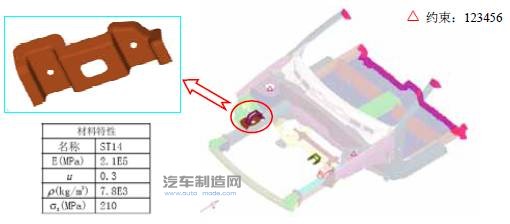

下面我们将以某款轿车发动机右侧悬置支架作为分析对象,在HyperMesh建立车身前部有限元分析模型(图1)。该模型中包含节点211,068个,单元220,366个,其中焊点单元使用CWELD进行模拟。

图1 分析对象建模

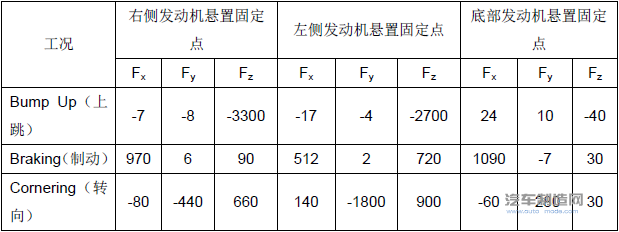

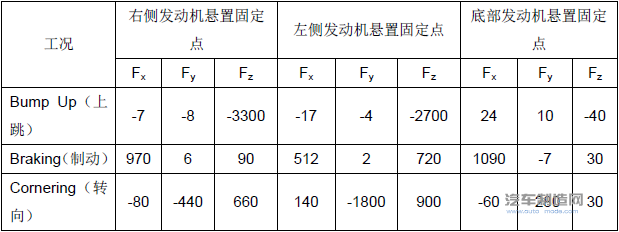

计算工况的确定:主要考察该支架在汽车上跳、制动和转向时能否承受发动机的负荷,相关的量值已通过多体动力学软件计算得出(表1)。

表1 分析工况

将其反力作为输入,添加到发动机悬置的三个支撑点,使用Radioss/Linear求解后,我们选用上文提到的形状改变比能法查看构件的σmax,分别为237.1MPa(Bump Up工况,图2)、71.2MPa(Braking工况)和36.8MPa(Cornering工况)。由于所分析工况均为疲劳工况,按照经验设定安全系数n=1.75,进一步求出材料的许用应力[σ]=120MPa。使用公式(1),对比后发现Bump Up工况下的应力值严重超标。下面我们将针对该工况进行讨论,探索强度失效问题的一些解决方案。

图2 HyperView查看Bump Up工况应力云图

3车身强度失效解决方案

要想彻底解决强度问题,就应该从强度评价准则入手,找寻突破口。公式(1)给出了一些思路,要么提高材料许用应力,要么降低构件的最大应力,进一步可以推广出以下三种解决方案:

1) 提高材料的屈服极限σs,进而提高许用应力。

2) 降低安全系数n,同样为了提高许用应力。

3) 降低构件的σmax。

方案1

显然,这是最简单也是最有效的方法。使用高强度的钢材,不仅能提高构件强度,同时也是解决轻量化问题的一个有效途径。为了适应汽车轻量化的要求[2],迎接其他轻质汽车材料的挑战,90年代起,世界各著名钢厂联合开展了超轻钢汽车车身项目(ULSAB),其样车车身应用高强度和超高强度钢板比例大于90%,其中又有50%采用激光拼焊钢板,并配以液压成型技术,车身结构比同类车型的平均水平减重25%,车身抗扭和抗弯刚度分别提高80%和52%。由此可见,高强度材料的引入将起到事半功倍的效果。

具体到我们这个例子,如果支架采用DP500这种先进高强度钢板(AHSS),其许用应力[σ]为400MPa,强度失效会顺利解决。但是,采用高强度钢要受利润空间、工艺加工条件等其他因素制约,因此还需综合考虑。

方案2

安全系数法所涉及的是汽车可靠性方面的研究。传统的安全系数法借助经典材料力学公式来计算机械零件的应力值,进而求出该材料的安全系数值。其特点是将载荷、应力、尺寸等因素视为常量,安全系数的大小根据以往设计经验确定。目前,这种方法仍较广泛地应用于机械产品设计中。但是由于其未考虑截面上应力分布的不均匀性、截面变化处的应力集中、表面粗糙度的影响、加工的残余应力以及零件尺寸大小等因素,设计者只能选择一个加大的安全系数来保证设计的可靠性。显然,确定一个更加合理、有效的安全系数作为强度分析指标,将对优化设计和减重分析起到重要作用。

目前,有关的研究正在开展,出现了诸如基于概率事件的可靠性分析法和综合分析法。前者将应力分布、强度分布、标准差等设计参数作为随机变量予以考虑,从而比较真实地反映了工程实际,使产品设计更经济、更安全、更可靠;但由于此方法是基于大量统计样本的基础上,因此其真正推广还有待时日。

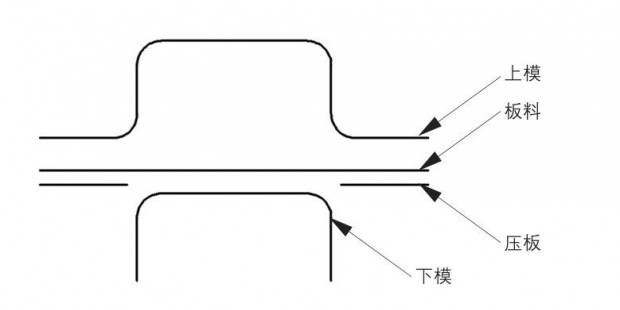

综合分析法是将制造工艺的影响——冷塑硬化、残余应力等——引入到结构分析中去,提高结构分析精度,于是就可以使用相对较低的安全系数值进行评价,该方法的瓶颈在于能否对工艺过程进行准确仿真。鉴于上述方法还处于研究阶段,本文中选取的安全系数还是基于传统方法,考虑此支架所受疲劳载荷,根据经验选择了相对保守的数值。

方案3

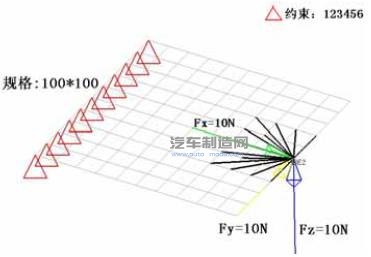

这里的降低部件最大应力σmax是一个很复杂的工作。我们知道车身构件所受外力不是某个规则方向的,而往往是任意方向(如本例中Cornering工况,F与X轴成86.1°,Y轴成61.1°,Z轴成29.2°),这就决定了构件在此外力下的变形形式为组合型。所以,要改善其应力状况,也就是要合理引导变形,经过长期工作实践,笔者总结出了以下几种方法:

基础篇 改变料厚

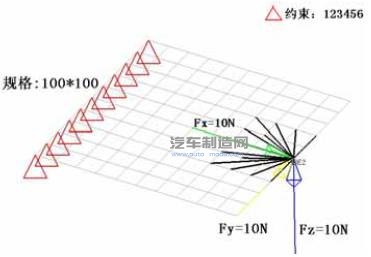

改变料厚的实质是增加构件自身刚度,增强抗变形能力,进而达到改善应力状况的目的。为了研究厚度对结构性能的贡献,我们做了一个简化模型加以说明(见图3)。

图3 厚度对强度影响分析

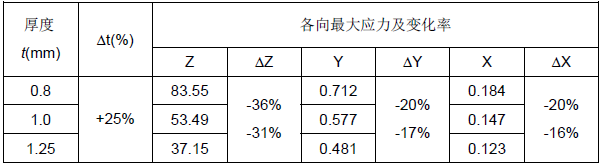

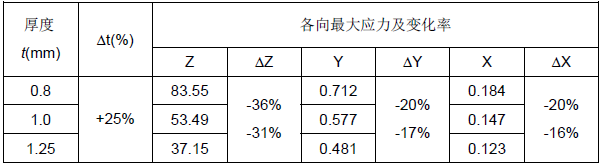

相应的计算结果都列在表2中,通过对比,我们可以发现:厚度增加对结构强度有一定贡献,尤其对厚度方向贡献最大。再回到本例中的悬置支架,如果将其厚度由2.0mm增加到3.5mm,强度问题就可以解决(图4)。但采用此方法应注意协调空间结构、重量限制等要求,不能顾此失彼。

表2 厚度对强度影响

图4 3.5mm厚度支架应力云图

进阶篇 改变连接关系

对于车身构件来说,连接关系的变更意味着力的传递路径被改变了,进而影响了构件受外载后的变形姿态。工程中最常见的应用,就是当某焊点周围存在高应力时,我们会在符合工艺要求的前提下在其附近适当添加焊点,以期分解外力,改善构件受力条件。本例中为了改善图2圆圈所示位置高应力,去除折弯处的一个焊点(图5所示位置),释放该处约束,改善支架变形状态。最终得出的最大应力为191.9MPa,比最初结果降低了19%,效果显著。

图5 去除焊点后应力云图

高级篇 改变结构形式

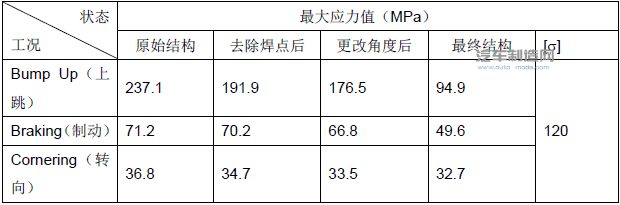

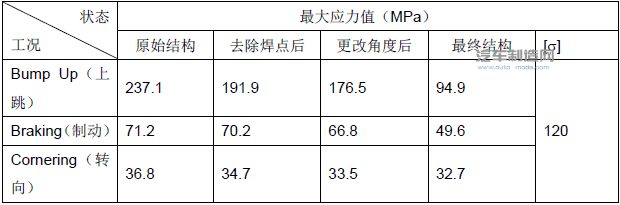

之所以将其称为高级篇,是因为结构形式的变更除满足强度需求外,还受设计、工艺等要求的制约,实为理论与实践紧密结合、多学科综合交叉互动的复杂过程。大量的工程经验是其的必要法门。当然,万事万物皆有其法,从根源上讲,其精髓归结起来就是四个字“见招拆招”。如本文中的支架,其左侧加载点距离边界较近,进而导致边界处受拉产生较大应力,通过与设计部门沟通,将边界位置圆角适当加大,强度问题有所改善。另外,对于某些薄弱位置,我们还可以采用局部加强的方案,如局部采用加筋改善刚度,局部用加强件等(见图6),均可在一定程度缓解强度失效问题。当然,如前面所述,结构的改变涉及很多方面,要有法有度,这样才能真正解决工程问题。最终结果对比详见表3,在以上各种方法的综合作用下,支架强度问题得以顺利解决,目前实车验证未产生问题。

.jpg)

图6 (从左至右、从上到下)修改圆角示意,添加加强筋示意,局部加强件示意,最终应力云图

表3 结果对比

4结语

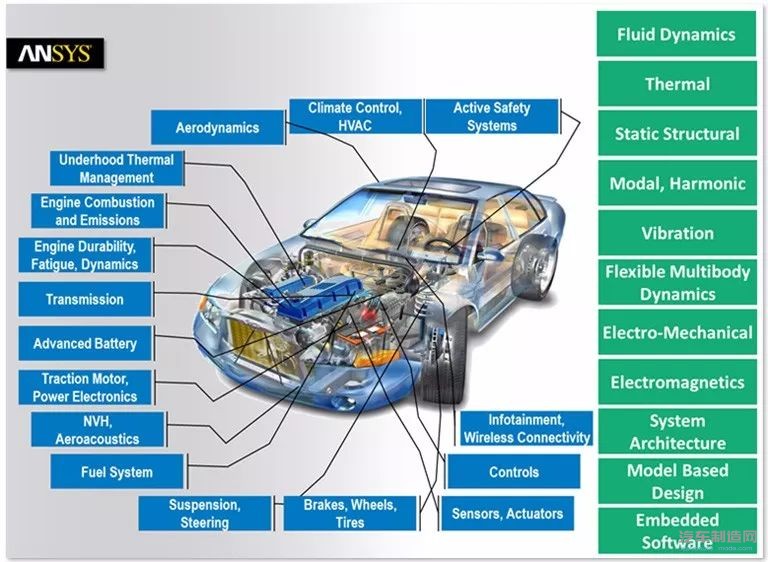

“CAE Lead Design”一直是CAE人的梦想,但真正要做到主导设计还有许多工作要做。当今的中国在CAE领域虽然起步较晚,但起点却比国外同行高很多,就汽车工程而言,以Altair HyperWorks为平台,结合其它CAE软件,可以涵盖了结构、安全、流场、噪声、加工制造、耐久性、动力学等多个领域。相信只要所有的CAE工程师都能不断积累,不停开拓,“CAE Lead Design” 是指日可待的!

车身部件强度分析是CAE技术在汽车工程中应用最广泛的一块,但是一旦发生强度失效问题,如何解决就成了一个十分棘手的事情。本文以某发动机悬置支架为例,在理论分析的基础上,主要基于Altair HyperWorks软件,给出了一系列的解决方案。最终,将其最大应力控制在合理的范围内。

汽车结构强度是保证汽车安全性、可靠性的重要指标,因此汽车结构强度分析也是CAE技术在汽车工程中应用最广泛的方面。通过静力分析可以得到结构的应力、位移分布情况,通过这些分布情况可以判断结构在工作载荷作用下是否安全、可靠,结构的哪些部位会产生应力集中,哪些部位强度不够,以便对结构进行改进设计。本文将从CAE仿真应用角度结合理论分析和工程实践,给出解决车身强度问题的方法和思路。

1强度分析理论

车身构件强度失效的主要形式是出现屈服现象,即出现塑性变形。相应的强度条件为:

那么,要评价车身某个部件是否失效,只要确定危险点的应力状态σmax、该工况的安全系数n和材料的屈服极限σs即可。显然,后两项是可以通过手册和经验给出的,唯一需要确定的就是σmax。对于以钢为主要材料的车身部件,采用材料力学中的形状改变比能的强度理论能较全面且真实的评价复杂应力状态下部件是否失效[1]。该理论假设无论什么应力状态,只要形状改变必能uf达到与材料性质有关的某一极限值,材料就发生屈服。其计算结果与几种塑性材料,如钢、铜、铝等薄管试验资料相当吻合。适用于车身件的强度分析,其数学表达为:

2车身强度失效分析实例

下面我们将以某款轿车发动机右侧悬置支架作为分析对象,在HyperMesh建立车身前部有限元分析模型(图1)。该模型中包含节点211,068个,单元220,366个,其中焊点单元使用CWELD进行模拟。

图1 分析对象建模

计算工况的确定:主要考察该支架在汽车上跳、制动和转向时能否承受发动机的负荷,相关的量值已通过多体动力学软件计算得出(表1)。

表1 分析工况

将其反力作为输入,添加到发动机悬置的三个支撑点,使用Radioss/Linear求解后,我们选用上文提到的形状改变比能法查看构件的σmax,分别为237.1MPa(Bump Up工况,图2)、71.2MPa(Braking工况)和36.8MPa(Cornering工况)。由于所分析工况均为疲劳工况,按照经验设定安全系数n=1.75,进一步求出材料的许用应力[σ]=120MPa。使用公式(1),对比后发现Bump Up工况下的应力值严重超标。下面我们将针对该工况进行讨论,探索强度失效问题的一些解决方案。

图2 HyperView查看Bump Up工况应力云图

3车身强度失效解决方案

要想彻底解决强度问题,就应该从强度评价准则入手,找寻突破口。公式(1)给出了一些思路,要么提高材料许用应力,要么降低构件的最大应力,进一步可以推广出以下三种解决方案:

1) 提高材料的屈服极限σs,进而提高许用应力。

2) 降低安全系数n,同样为了提高许用应力。

3) 降低构件的σmax。

方案1

显然,这是最简单也是最有效的方法。使用高强度的钢材,不仅能提高构件强度,同时也是解决轻量化问题的一个有效途径。为了适应汽车轻量化的要求[2],迎接其他轻质汽车材料的挑战,90年代起,世界各著名钢厂联合开展了超轻钢汽车车身项目(ULSAB),其样车车身应用高强度和超高强度钢板比例大于90%,其中又有50%采用激光拼焊钢板,并配以液压成型技术,车身结构比同类车型的平均水平减重25%,车身抗扭和抗弯刚度分别提高80%和52%。由此可见,高强度材料的引入将起到事半功倍的效果。

具体到我们这个例子,如果支架采用DP500这种先进高强度钢板(AHSS),其许用应力[σ]为400MPa,强度失效会顺利解决。但是,采用高强度钢要受利润空间、工艺加工条件等其他因素制约,因此还需综合考虑。

方案2

安全系数法所涉及的是汽车可靠性方面的研究。传统的安全系数法借助经典材料力学公式来计算机械零件的应力值,进而求出该材料的安全系数值。其特点是将载荷、应力、尺寸等因素视为常量,安全系数的大小根据以往设计经验确定。目前,这种方法仍较广泛地应用于机械产品设计中。但是由于其未考虑截面上应力分布的不均匀性、截面变化处的应力集中、表面粗糙度的影响、加工的残余应力以及零件尺寸大小等因素,设计者只能选择一个加大的安全系数来保证设计的可靠性。显然,确定一个更加合理、有效的安全系数作为强度分析指标,将对优化设计和减重分析起到重要作用。

目前,有关的研究正在开展,出现了诸如基于概率事件的可靠性分析法和综合分析法。前者将应力分布、强度分布、标准差等设计参数作为随机变量予以考虑,从而比较真实地反映了工程实际,使产品设计更经济、更安全、更可靠;但由于此方法是基于大量统计样本的基础上,因此其真正推广还有待时日。

综合分析法是将制造工艺的影响——冷塑硬化、残余应力等——引入到结构分析中去,提高结构分析精度,于是就可以使用相对较低的安全系数值进行评价,该方法的瓶颈在于能否对工艺过程进行准确仿真。鉴于上述方法还处于研究阶段,本文中选取的安全系数还是基于传统方法,考虑此支架所受疲劳载荷,根据经验选择了相对保守的数值。

方案3

这里的降低部件最大应力σmax是一个很复杂的工作。我们知道车身构件所受外力不是某个规则方向的,而往往是任意方向(如本例中Cornering工况,F与X轴成86.1°,Y轴成61.1°,Z轴成29.2°),这就决定了构件在此外力下的变形形式为组合型。所以,要改善其应力状况,也就是要合理引导变形,经过长期工作实践,笔者总结出了以下几种方法:

基础篇 改变料厚

改变料厚的实质是增加构件自身刚度,增强抗变形能力,进而达到改善应力状况的目的。为了研究厚度对结构性能的贡献,我们做了一个简化模型加以说明(见图3)。

图3 厚度对强度影响分析

相应的计算结果都列在表2中,通过对比,我们可以发现:厚度增加对结构强度有一定贡献,尤其对厚度方向贡献最大。再回到本例中的悬置支架,如果将其厚度由2.0mm增加到3.5mm,强度问题就可以解决(图4)。但采用此方法应注意协调空间结构、重量限制等要求,不能顾此失彼。

表2 厚度对强度影响

图4 3.5mm厚度支架应力云图

进阶篇 改变连接关系

对于车身构件来说,连接关系的变更意味着力的传递路径被改变了,进而影响了构件受外载后的变形姿态。工程中最常见的应用,就是当某焊点周围存在高应力时,我们会在符合工艺要求的前提下在其附近适当添加焊点,以期分解外力,改善构件受力条件。本例中为了改善图2圆圈所示位置高应力,去除折弯处的一个焊点(图5所示位置),释放该处约束,改善支架变形状态。最终得出的最大应力为191.9MPa,比最初结果降低了19%,效果显著。

图5 去除焊点后应力云图

高级篇 改变结构形式

之所以将其称为高级篇,是因为结构形式的变更除满足强度需求外,还受设计、工艺等要求的制约,实为理论与实践紧密结合、多学科综合交叉互动的复杂过程。大量的工程经验是其的必要法门。当然,万事万物皆有其法,从根源上讲,其精髓归结起来就是四个字“见招拆招”。如本文中的支架,其左侧加载点距离边界较近,进而导致边界处受拉产生较大应力,通过与设计部门沟通,将边界位置圆角适当加大,强度问题有所改善。另外,对于某些薄弱位置,我们还可以采用局部加强的方案,如局部采用加筋改善刚度,局部用加强件等(见图6),均可在一定程度缓解强度失效问题。当然,如前面所述,结构的改变涉及很多方面,要有法有度,这样才能真正解决工程问题。最终结果对比详见表3,在以上各种方法的综合作用下,支架强度问题得以顺利解决,目前实车验证未产生问题。

.jpg)

图6 (从左至右、从上到下)修改圆角示意,添加加强筋示意,局部加强件示意,最终应力云图

表3 结果对比

4结语

“CAE Lead Design”一直是CAE人的梦想,但真正要做到主导设计还有许多工作要做。当今的中国在CAE领域虽然起步较晚,但起点却比国外同行高很多,就汽车工程而言,以Altair HyperWorks为平台,结合其它CAE软件,可以涵盖了结构、安全、流场、噪声、加工制造、耐久性、动力学等多个领域。相信只要所有的CAE工程师都能不断积累,不停开拓,“CAE Lead Design” 是指日可待的!

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37