喷漆室循环风的设计与应用实例探讨

2018-04-18 18:50:02· 来源:现代涂料与涂装

空调送排风系统对改善涂装作业环境、提供良好生产条件、保证涂装质量具有重要的作用,是涂装生产系统中至关重要的组成部分。喷漆室的风平衡的运行情况会直接影响到喷漆室内的生产条件和产品的涂装质量。

喷漆室循环风的设计与应用实例探讨

李静

(安徽江淮汽车集团股份有限公司技术中心,合肥 230601)

0 引言

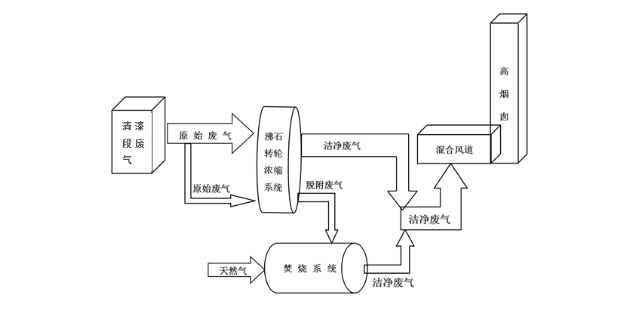

空调送排风系统对改善涂装作业环境、提供良好生产条件、保证涂装质量具有重要的作用,是涂装生产系统中至关重要的组成部分。喷漆室的风平衡的运行情况会直接影响到喷漆室内的生产条件和产品的涂装质量。一旦喷漆室内风平衡未达到正常状态,其内部环境将无法达到生产条件,生产出来的产品质量也会出现各种问题和缺陷。随着,国家对节能减排以及VOC排放收费的相关政策的重视,喷漆室使用循环风空调已经成为业内最新趋势。安庆新能源汽车项目涂装车间,喷漆室采用了部分循环风工艺。主要是将人工操作段排风经过过滤吸附处理后,由循环风空调送至机器人段与流平段,而人工操作段仍旧采用新鲜风。此项工作目前安装、调试工作已经完成,进入生产阶段。本文主要是对安庆新能源汽车项目循环风空调调试工作进行了探讨。

1 喷漆室循环风空调的设计选型

安庆新能源汽车项目,喷漆室各操作区的设计风速与风量如表1所列。

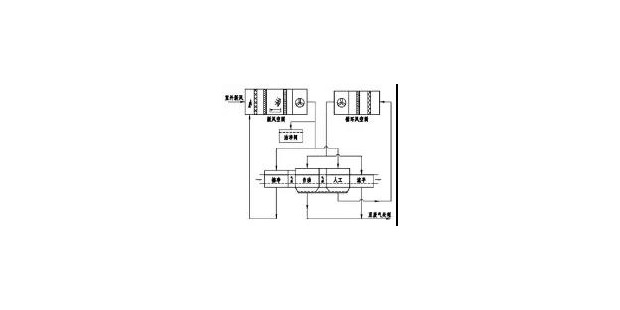

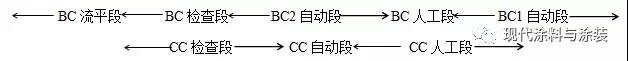

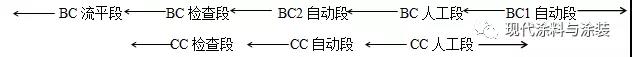

根据表1中设计风速与通风面积,计算得出各段设计通风量。依据人工操作区采用新风空调送风,机器人操作区采用循环风空调送风的基本原则,最终,BC1自动、BC2自动、流平、CC自动、CC检查段以及流平采用循环风空调送风,BC人工、检查段、过渡段、CC人工及洁净间采用新风空调送风。

计算得出设计风量:

色漆循环风风量Q1=41580+55440+21780=118800 m3/h,

色漆新风风量 Q2=106920+11880=118800 m3/h,

清漆循环风风量Q3=55400+11880+12770=80050 m3/h

清漆新风风量Q4=3560+106920+23000=133480 m3/h

最终得出各送风空调风机选型参数:

色漆循环风空调风量Qa=124740 m3/h,

色漆新风空调风量Qb=124740 m3/h,

清漆循环风空调风量Qc=84100 m3/h,

清漆新风空调风量Qd=140200 m3/h,

总新风风量Qx=264940 m3/h,

总风量Qq=473780 m3/h。

在确定送风选型后,根据送风风量对排风机风量进行选择。为保持喷漆室系统的微正压,排风机选型时需比送风风机略小。而循环风系统因其自身内部循环,且本车间内送风管路与排风管路走向基本一致,风量损耗也考虑为一致,因此送排风机选型一致。此种两者一致选型是因送排风循环管路风损差距较小产生的,若在其他车间内出现送排风循环管路相差较大,风损差距较大时,循环风送排风机选型也应按实际情况考虑。

2 喷漆室循环风的调试

参考前期设计风速、通风面积等,进行循环风风平衡调试工作。根据以往经验,将送排风风阀开至全开位置,将新风送风机频率调整至42Hz,新风排风机频率调整至40Hz(循环风系统送排风风机频率均调整至40Hz),保证整个喷漆室为微正压,并记录。

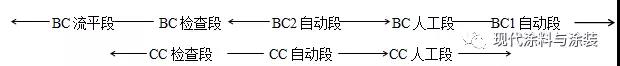

喷漆室内风向见图1(箭头表示水平面风向方向)所示,初始风速见表2所列。

图1 喷漆室内风向

如图1和表2所示风向与风速,所有喷漆室室体内风速均大于设计风速,因此,首要需要降低送风频率,以此来降低风速。其次,BC线整线正压过大,需要降低整线送风频率或增加整线排风;CC线整线正压过大,需要降低整线送风频率或增加整线排风频率。第三,BC1自动段水平风向向喷漆室外偏移,为正压。BC人工段水平风向向本室体内偏移,为负压。BC2 自动段风向向两侧偏移,为正压。BC检查段水平风向向流平段偏移,为正压。BC人工段负压严重,考虑增加BC人工段送风风量或减少BC人工段排风风量。第四,CC人工段水平风向向喷漆室外偏移,为正压。CC自动段水平风向向本室体内偏移,为负压。CC检查段水平风向向喷漆室外偏移,为正压。CC自动段负压严重,考虑增加CC自动段送风风量或减少CC自动段排风风量。

因喷漆整线风速均大,需降低送风频率,而后续问题,解决方案中也有降低送风频率选项,因此在调试时,优先选择一种方案解决多项问题的方法。

综上所述,调试第一步,将新风送风风机频率从42Hz降低至40Hz,新风排风频率不变;循环风送排风机频率同时由40Hz降低至39Hz,并记录。

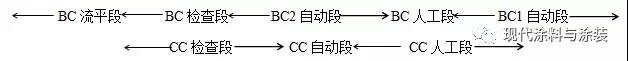

喷漆室内首轮调整后的风向见图2(箭头表示水平面风向方向)所示,首轮调整后风速见表3所列。

图2喷漆室内首轮调整风向

如图2和表3所示风向与风速,喷漆室室体中除BC1自动段以及CC人工段风速超过设计风速要求范围,其余室体实测风速均在设计风速要求范围内。BC1自动段水平风向向喷漆室外偏移,为正压。BC人工段水平风向向后续室体偏移。BC2 自动段风向向后续偏移。BC检查段水平风向向流平段偏移。CC人工段水平风向向喷漆室外偏移,为正压。CC自动段水平风向向后续室体偏移。CC检查段水平风向向后续室体偏移,为正压。可见水平面风向,由BC1自动段以及CC人工段起,均为同方向偏移,且偏移趋势逐步减弱。

此时,BC1自动段以及CC人工段实测风速大于设计风速,需要减少BC1自动段以及CC人工段的送风量来减小风速。水平面方向风向偏移为同一方向,有可能是因为BC1自动段以及CC人工段正压过大造成,需要减少BC1自动段以及CC人工段的送风量或者增加BC1自动段以及CC人工段的排风量。综合考虑,选择减少BC1自动段以及CC人工段的送风量。因整线风速基本达标,因此不考虑变更送风空调的频率,所有需要调小BC1自动段以及CC人工段的送风风阀开度。

调试第二步,将BC1自动段以及CC人工段的送风风阀开度减小至80%,其余参数保持不变,并记录。

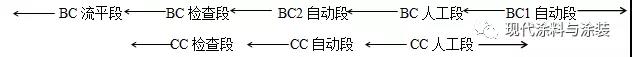

喷漆室内次轮调整后的风向见图3(箭头表示水平面风向方向)所示,次轮调整后风速见表4所列。

图3 喷漆室内次轮调整风向

如图3和表4所示风向与风速, 各段风速均在设计范围内。BC1自动段水平风向向喷漆室外偏移,为正压。BC人工段水平风向一侧向本室体内偏移,一侧无偏移。BC2 自动段风向向两侧偏移,为正压。BC检查段水平风向与流平段无偏移。BC2自动段正压过大,导致水平面风向向两侧偏移。CC人工段水平风向向喷漆室外偏移,为正压。CC自动段水平风向一侧无偏移,一侧向CC人工段偏移。CC检查段水平风向向后续室体偏移,为正压。CC自动段及CC检查段总体与CC人工段压差过大,导致水平面风向向CC人工段偏移。

此时,因BC2自动段正压过大,需减少送风量或增加排风量。又因,BC2自动段为循环风系统送排风,与BC1自动段共用同一套送排风系统,无法对送排风频率进行调整。因此以及考虑调整BC2送风风阀开度,以起到减少送风量的作用。CC人工段因与CC自动段及CC检查段总体压差多大,需要减少CC自动段及CC检查段总体的风量或者增加CC人工段的风量。又因,CC各段风速均在设计范围内,因此,不考虑改变送风频率,优先考虑变更排风机频率。且CC自动段及CC检查段为循环风送排风系统,不建议考虑变更CC整线循环风送排风风机频率,故,选择调整减少CC人工段的排风机频率,以达到增大风量的效果。

调试第三步,将BC2自动段的送风风阀开度减小至90%,CC人工段排风频率增加至41Hz,其余参数保持不变,并记录。

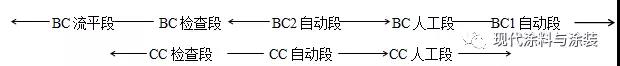

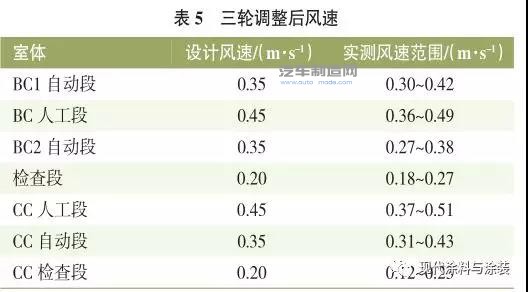

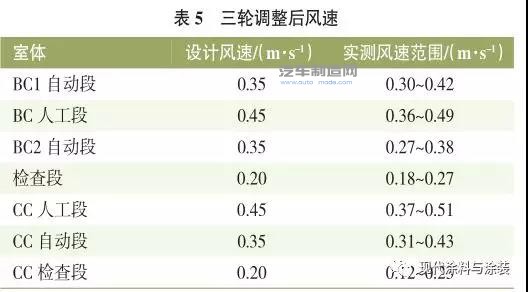

喷漆室内三轮调整后的风向见图4(箭头表示水平面风向方向)所示,三轮调整后风速见表5所列。

图4 喷漆室内三轮调整风向

如图表所示风向与风速, 各段风速均在设计范围内。喷漆室整体为正压,喷漆各室体间水平风向无偏移。此时喷漆室内喷漆作业漆雾沉降正常,未产生漆雾紊乱现象。据此可知,喷漆整线风平衡达到设计要求,满足生产需求。将送排风机频率、送排风风阀开度记录并标识,以便后期检查维护,至此调试工作完成。

3 结语

通过对循环风喷漆室的送排风风机选型以及风平衡调试的过程,可见采用循环风系统的喷漆室设计与调试工作,与采用非循环风系统相比,并未增加相关工作。都是首先控制各段风速达到设计要求范围内,然后再对各段直接的送排风量进行微调,以达到整个系统的送排风达到平衡的状态。而循环风系统,在节能减排、高效环保方面又有巨大优势,已经成为目前涂装行业内新趋势。

安庆新能源汽车项目涂装喷漆室因仍然存在较多人工操作区,循环风采用占比并不高,仍然节省空调加热、制冷量75%,每年运行能耗节省49.4万元。而在使用大量机器人喷漆的生产线上,循环风占比将会更高,节能减排的优势将也会更加明显。

李静

(安徽江淮汽车集团股份有限公司技术中心,合肥 230601)

0 引言

空调送排风系统对改善涂装作业环境、提供良好生产条件、保证涂装质量具有重要的作用,是涂装生产系统中至关重要的组成部分。喷漆室的风平衡的运行情况会直接影响到喷漆室内的生产条件和产品的涂装质量。一旦喷漆室内风平衡未达到正常状态,其内部环境将无法达到生产条件,生产出来的产品质量也会出现各种问题和缺陷。随着,国家对节能减排以及VOC排放收费的相关政策的重视,喷漆室使用循环风空调已经成为业内最新趋势。安庆新能源汽车项目涂装车间,喷漆室采用了部分循环风工艺。主要是将人工操作段排风经过过滤吸附处理后,由循环风空调送至机器人段与流平段,而人工操作段仍旧采用新鲜风。此项工作目前安装、调试工作已经完成,进入生产阶段。本文主要是对安庆新能源汽车项目循环风空调调试工作进行了探讨。

1 喷漆室循环风空调的设计选型

安庆新能源汽车项目,喷漆室各操作区的设计风速与风量如表1所列。

根据表1中设计风速与通风面积,计算得出各段设计通风量。依据人工操作区采用新风空调送风,机器人操作区采用循环风空调送风的基本原则,最终,BC1自动、BC2自动、流平、CC自动、CC检查段以及流平采用循环风空调送风,BC人工、检查段、过渡段、CC人工及洁净间采用新风空调送风。

计算得出设计风量:

色漆循环风风量Q1=41580+55440+21780=118800 m3/h,

色漆新风风量 Q2=106920+11880=118800 m3/h,

清漆循环风风量Q3=55400+11880+12770=80050 m3/h

清漆新风风量Q4=3560+106920+23000=133480 m3/h

最终得出各送风空调风机选型参数:

色漆循环风空调风量Qa=124740 m3/h,

色漆新风空调风量Qb=124740 m3/h,

清漆循环风空调风量Qc=84100 m3/h,

清漆新风空调风量Qd=140200 m3/h,

总新风风量Qx=264940 m3/h,

总风量Qq=473780 m3/h。

在确定送风选型后,根据送风风量对排风机风量进行选择。为保持喷漆室系统的微正压,排风机选型时需比送风风机略小。而循环风系统因其自身内部循环,且本车间内送风管路与排风管路走向基本一致,风量损耗也考虑为一致,因此送排风机选型一致。此种两者一致选型是因送排风循环管路风损差距较小产生的,若在其他车间内出现送排风循环管路相差较大,风损差距较大时,循环风送排风机选型也应按实际情况考虑。

2 喷漆室循环风的调试

参考前期设计风速、通风面积等,进行循环风风平衡调试工作。根据以往经验,将送排风风阀开至全开位置,将新风送风机频率调整至42Hz,新风排风机频率调整至40Hz(循环风系统送排风风机频率均调整至40Hz),保证整个喷漆室为微正压,并记录。

喷漆室内风向见图1(箭头表示水平面风向方向)所示,初始风速见表2所列。

图1 喷漆室内风向

如图1和表2所示风向与风速,所有喷漆室室体内风速均大于设计风速,因此,首要需要降低送风频率,以此来降低风速。其次,BC线整线正压过大,需要降低整线送风频率或增加整线排风;CC线整线正压过大,需要降低整线送风频率或增加整线排风频率。第三,BC1自动段水平风向向喷漆室外偏移,为正压。BC人工段水平风向向本室体内偏移,为负压。BC2 自动段风向向两侧偏移,为正压。BC检查段水平风向向流平段偏移,为正压。BC人工段负压严重,考虑增加BC人工段送风风量或减少BC人工段排风风量。第四,CC人工段水平风向向喷漆室外偏移,为正压。CC自动段水平风向向本室体内偏移,为负压。CC检查段水平风向向喷漆室外偏移,为正压。CC自动段负压严重,考虑增加CC自动段送风风量或减少CC自动段排风风量。

因喷漆整线风速均大,需降低送风频率,而后续问题,解决方案中也有降低送风频率选项,因此在调试时,优先选择一种方案解决多项问题的方法。

综上所述,调试第一步,将新风送风风机频率从42Hz降低至40Hz,新风排风频率不变;循环风送排风机频率同时由40Hz降低至39Hz,并记录。

喷漆室内首轮调整后的风向见图2(箭头表示水平面风向方向)所示,首轮调整后风速见表3所列。

图2喷漆室内首轮调整风向

如图2和表3所示风向与风速,喷漆室室体中除BC1自动段以及CC人工段风速超过设计风速要求范围,其余室体实测风速均在设计风速要求范围内。BC1自动段水平风向向喷漆室外偏移,为正压。BC人工段水平风向向后续室体偏移。BC2 自动段风向向后续偏移。BC检查段水平风向向流平段偏移。CC人工段水平风向向喷漆室外偏移,为正压。CC自动段水平风向向后续室体偏移。CC检查段水平风向向后续室体偏移,为正压。可见水平面风向,由BC1自动段以及CC人工段起,均为同方向偏移,且偏移趋势逐步减弱。

此时,BC1自动段以及CC人工段实测风速大于设计风速,需要减少BC1自动段以及CC人工段的送风量来减小风速。水平面方向风向偏移为同一方向,有可能是因为BC1自动段以及CC人工段正压过大造成,需要减少BC1自动段以及CC人工段的送风量或者增加BC1自动段以及CC人工段的排风量。综合考虑,选择减少BC1自动段以及CC人工段的送风量。因整线风速基本达标,因此不考虑变更送风空调的频率,所有需要调小BC1自动段以及CC人工段的送风风阀开度。

调试第二步,将BC1自动段以及CC人工段的送风风阀开度减小至80%,其余参数保持不变,并记录。

喷漆室内次轮调整后的风向见图3(箭头表示水平面风向方向)所示,次轮调整后风速见表4所列。

图3 喷漆室内次轮调整风向

如图3和表4所示风向与风速, 各段风速均在设计范围内。BC1自动段水平风向向喷漆室外偏移,为正压。BC人工段水平风向一侧向本室体内偏移,一侧无偏移。BC2 自动段风向向两侧偏移,为正压。BC检查段水平风向与流平段无偏移。BC2自动段正压过大,导致水平面风向向两侧偏移。CC人工段水平风向向喷漆室外偏移,为正压。CC自动段水平风向一侧无偏移,一侧向CC人工段偏移。CC检查段水平风向向后续室体偏移,为正压。CC自动段及CC检查段总体与CC人工段压差过大,导致水平面风向向CC人工段偏移。

此时,因BC2自动段正压过大,需减少送风量或增加排风量。又因,BC2自动段为循环风系统送排风,与BC1自动段共用同一套送排风系统,无法对送排风频率进行调整。因此以及考虑调整BC2送风风阀开度,以起到减少送风量的作用。CC人工段因与CC自动段及CC检查段总体压差多大,需要减少CC自动段及CC检查段总体的风量或者增加CC人工段的风量。又因,CC各段风速均在设计范围内,因此,不考虑改变送风频率,优先考虑变更排风机频率。且CC自动段及CC检查段为循环风送排风系统,不建议考虑变更CC整线循环风送排风风机频率,故,选择调整减少CC人工段的排风机频率,以达到增大风量的效果。

调试第三步,将BC2自动段的送风风阀开度减小至90%,CC人工段排风频率增加至41Hz,其余参数保持不变,并记录。

喷漆室内三轮调整后的风向见图4(箭头表示水平面风向方向)所示,三轮调整后风速见表5所列。

图4 喷漆室内三轮调整风向

如图表所示风向与风速, 各段风速均在设计范围内。喷漆室整体为正压,喷漆各室体间水平风向无偏移。此时喷漆室内喷漆作业漆雾沉降正常,未产生漆雾紊乱现象。据此可知,喷漆整线风平衡达到设计要求,满足生产需求。将送排风机频率、送排风风阀开度记录并标识,以便后期检查维护,至此调试工作完成。

3 结语

通过对循环风喷漆室的送排风风机选型以及风平衡调试的过程,可见采用循环风系统的喷漆室设计与调试工作,与采用非循环风系统相比,并未增加相关工作。都是首先控制各段风速达到设计要求范围内,然后再对各段直接的送排风量进行微调,以达到整个系统的送排风达到平衡的状态。而循环风系统,在节能减排、高效环保方面又有巨大优势,已经成为目前涂装行业内新趋势。

安庆新能源汽车项目涂装喷漆室因仍然存在较多人工操作区,循环风采用占比并不高,仍然节省空调加热、制冷量75%,每年运行能耗节省49.4万元。而在使用大量机器人喷漆的生产线上,循环风占比将会更高,节能减排的优势将也会更加明显。

- 下一篇:混合动力汽车的瘦身设计

- 上一篇:埃马克CCMT精彩回顾:持续贴近用户,服务中国制造

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04