拓扑优化技术在车身焊点及结构胶上的应用

承载式白车身结构性能是决定乘用车性能的重要指标,主要体现在白车身模态、弯曲刚度和扭转刚度等方面。白车身性能对结构耐久、NVH和碰撞都有着重要影响。白车身通过焊点和结构胶连接,过多的焊点与结构胶虽对整车结构有益,但是却增加了焊接耗能及时间等生产成本。在整车性能不变的基础上,合理布局结构胶和焊点位置及个数,对于降低生产成本、提高工作效率有较大意义。本文通过应用拓扑优化技术,得到各焊点密度灵敏度,通过优化达到了降低成本的目的。

拓扑优化技术

结构拓扑优化又称结构布局优化,是一种根据载荷、约束及优化目标寻求结构材料最佳分配的优化方法。结构优化设计的目的在于寻求既安全又经济的结构形式,根据结构的类型和形式、工况、材料和规范所规定的各种约束条件(如强度、刚度、稳定和构造要求等),提出优化的数学模型(目标函数、约束条件和设计变量),然后根据优化设计理论和方法求解优化模型,以获得最佳的静力或动力等性态特征。结构优化设计集计算力学、数学规划、计算机科学以及其他工程学科于一体,是综合性、实用性很强的理论和技术,是近代设计方法的重要内容之一。目前结构优化设计的应用涉及航空航天、汽车、机械、土木、水利、桥梁和铁路等诸多领域,解决的问题从减轻结构重量扩展到了降低应力水平、改进结构性能和提高安全寿命等诸多方面。

1.变密度法的数学模型

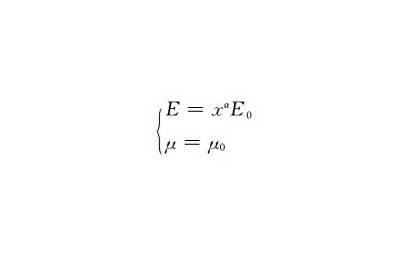

结构拓扑优化的基本思路是将寻求结构的最优拓扑问题转化为在给定的设计区域内寻求最优材料分布,对于连续结构拓扑优化,目前比较成熟的优化方法包括均匀法、变密度法和渐进结构优化法等。本文采用变密度法进行拓扑优化,其基本思想是引入一种假想的密度值在[0,1]之间的密度可变材料,将连续结构体离散为有限元模型后,以每个单元的密度为设计变量,将结构的拓扑优化问题转化为单元材料的最优分布问题。

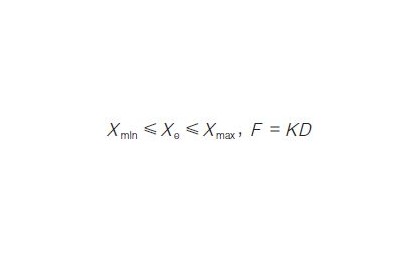

若以结构变形能最小为目标,考虑材料体积约束(质量约束)和结构的平衡,则拓扑优化的数学模型为:求X=(X1,X2,…,XN)T,使得0 其中,F为载荷矢量;K为刚度矩阵;D为位移矢量;Xmin为单元相对密度的下限;Xmax为单元相对密度的上限。

其中,F为载荷矢量;K为刚度矩阵;D为位移矢量;Xmin为单元相对密度的下限;Xmax为单元相对密度的上限。

在多工况的情况下,对各个子工况的变形能进行加权求和,目标函数变化为:

其中,W i为第i个子工况的加权系数;Ci为第i个子工况的变形能。

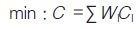

2.车身模型建立

首先采用Hyper Works软件的Hyper mesh模块建立白车身有限元模型,采用Optstruct求解器对分析模型进行求解,模型中钣金的材料定义为钢,弹性模量为2.1×105 MPa,泊松比为0.3,密度为7.8×10-6 kg/mm2 ,结构胶和玻璃胶分别赋予相应属性。螺栓连接采用RBE2模拟,整体以四边形网格为主,采用少量三角形网格;焊缝连接采用四边形网格,点焊和结构胶采用ACM单元,整个模型节点数共计976 002个,单元数共计964 005个。白车身及焊点模型如图1所示。

3.车身拓扑优化过程

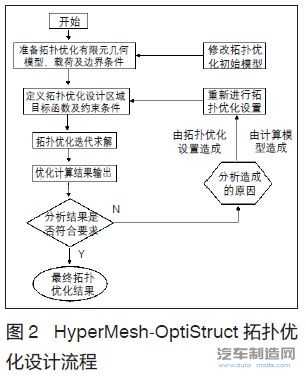

HyperMesh-OptiStruct拓扑优化设计流程如图2所示。首先计算出白车身现有结构的模态、弯曲和扭转刚度结果,作为后续的约束条件,经过分析得到白车身模态为41.5 Hz,扭转刚度为24 259 N•m/deg,弯曲刚度为19 047 N/mm。拓扑优化根据设定的目标值,进行迭代求解,经过多次迭代求解后,输出相应的优化结果。根据分析结果,判断是否满足相应的优化需求,如果不满足,首先分析原因,是由于模型原因还是设置参数拓扑优化造成,进行相应的修改。

4.车身优化空间

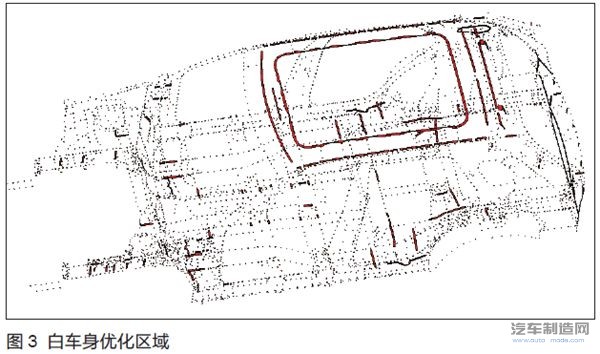

在拓扑优化空间设置上,分为设计区域和非设计区域。一般将需要优化的部件或者区域设置为优化区域,非设计优化区域设置为非设计区域。主要针对优化区域进行拓扑分析,为了找到对车身性能影响较小的焊点和结构胶,将所有焊点和结构胶作为可优化设计空间,白车身零部件设置为非设计空间,通过变密度法,对胶和焊点进行优化分析。白车身优化区域如图3所示。

5.车身优化工况

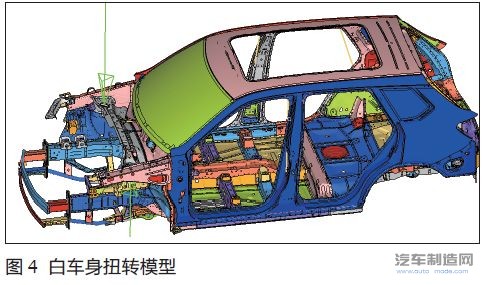

白车身作为汽车的主要零件,主要性能包括考察车身的模态、弯曲刚度和扭转刚度,所以我们将车身模态、弯曲和扭转刚度作为优化工况,模态主要考察白车身的固有振动频率,避免白车身与路面发生共振,导致车体抖动。弯曲刚度和扭转刚度主要针对白车身在路面上载荷作用下发生的变形,变形越小,说明车身刚度越好。白车身扭转模型如图4所示。

6.车身优化目标

拓扑优化是变密度法,焊点是六面体单元,可由六面体单元密度作为优化依据,即焊点和结构胶最小体积分析最小,总质量最小。

7.车身优化约束

车身优化约束即拓扑优化在车身性能不变的基础上进行优化,我们把白车身弯曲扭转模态作为模态响应进行约束,将白车身座椅加载点位移,作为弯曲刚度响应进行约束。将减振器支座变形,作为扭转刚度响应进行约束。作为扭转刚度响应,要求约束优化约束不低于原来值。

8.车身拓扑优化结果

根据优化迭代结果,将结果H3D文件,导入后处理软件。通过分析得知(见图5),蓝色部分密度值为0.01,证明此处对车身模态、弯曲和扭转刚度影响较小,这部分胶可以取消;红色部分密度为1,证明这些区域的胶对白车身性能影响较大,需要保留。

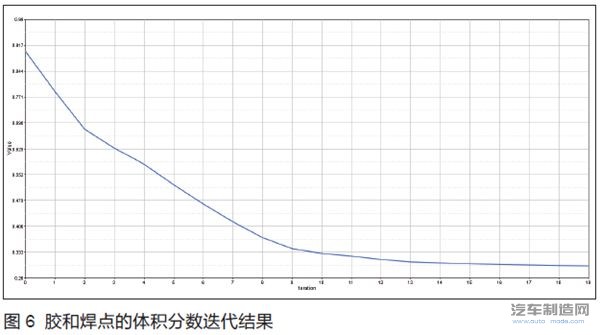

体积分数=(当前迭代区域体积-初始非设计区域体积)/初始设计区域体积,通过曲线(见图6)可以发现,优化区域的胶明显减少,符合我们设计的目标函数。

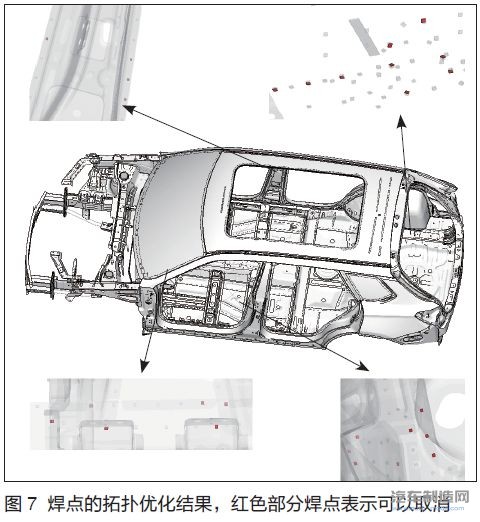

白车身焊点优化,通过计算模态刚度等性能,在性能不变的基础上,进行相应的优化。通过观察发现图7中红色部分焊点密度值为0.01,表示这部分焊点可以去掉,对白车性能影响不大。根据优化结果,去掉相应的焊点,进行白车身的模态刚度等相关分析,得到性能参数(见表)。

结语

经过优化分析后,白车身基本性能都能满足设计要求,所以Optstruct拓扑优化功能对焊点优化是有效可行的,焊点减少了13个,胶减少了3.5 m,从而实现了优化焊点和结构胶的数量、降低成本的目的。

- 下一篇:NC程序断点功能的应用

- 上一篇:虚拟仿真技术在涂装工艺中的应用

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37