5个汽车零件高精加工案例 展示当前业界最先进的加工方案和行业最佳实践

2018-04-26 16:29:16· 来源:AI汽车制造业

汽车发动机几大关键零件、燃油喷射系统、涡轮增压器叶轮、转向器壳体、转向管柱壳体、EPS壳体、控制臂、转向节、制动钳体、制动盘、轮毂、变速器壳体和阀板等,这些典型的高端汽车零部件需要高端的加工工艺,目的是满足质量、效率、成本等多方面的更高要求。

汽车发动机几大关键零件、燃油喷射系统、涡轮增压器叶轮、转向器壳体、转向管柱壳体、EPS壳体、控制臂、转向节、制动钳体、制动盘、轮毂、变速器壳体和阀板等,这些典型的高端汽车零部件需要高端的加工工艺,目的是满足质量、效率、成本等多方面的更高要求。

典型加工实例

以下5个复杂高精汽车零部件的典型加工实例展示了当前业界最先进的加工方案和行业最佳实践:

1. EPS壳体加工

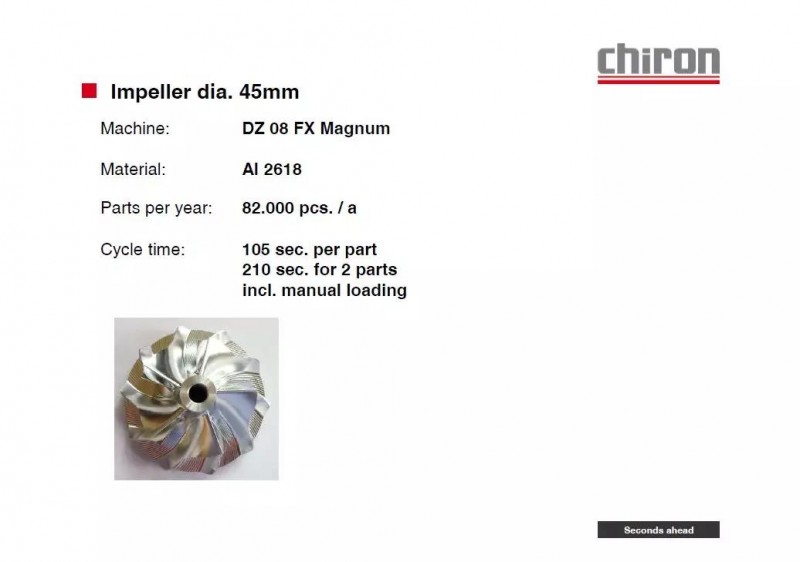

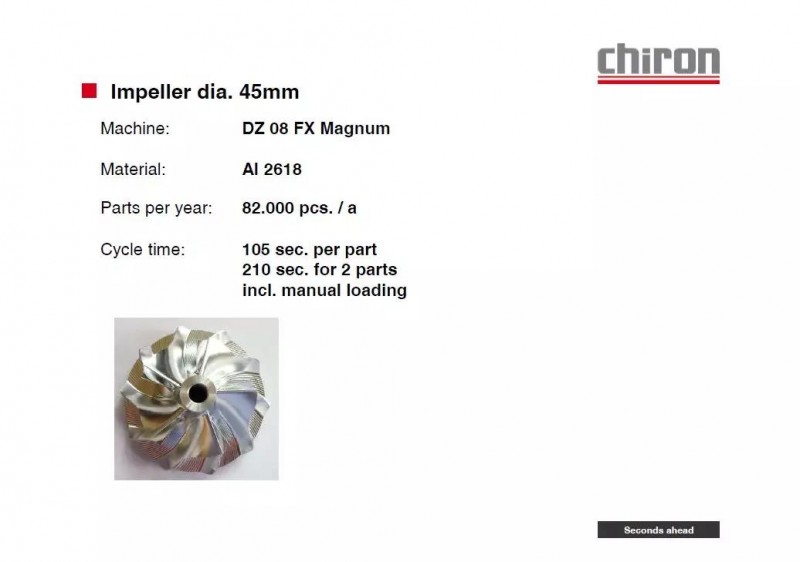

2.涡轮增压器叶轮加工

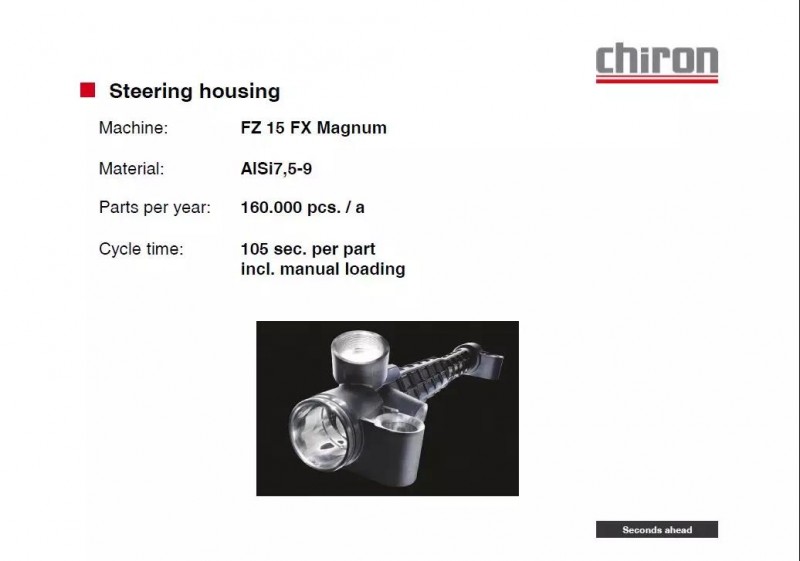

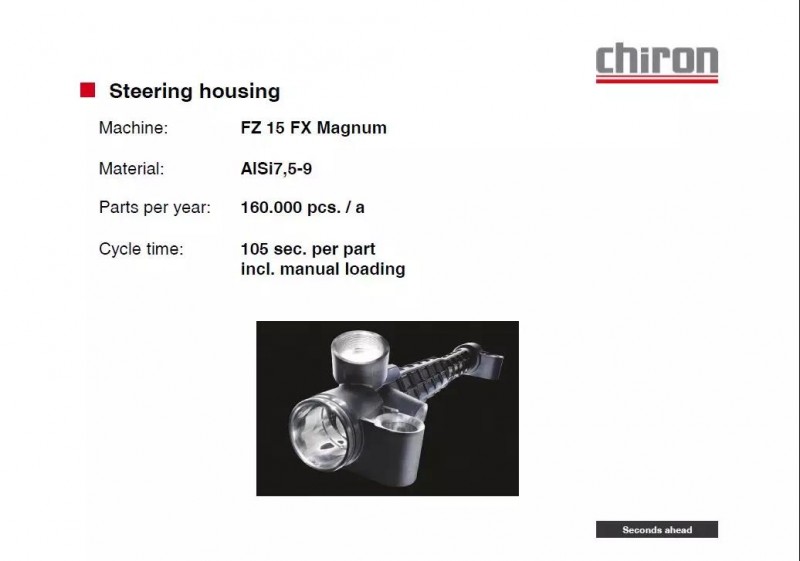

3.转向器壳体加工

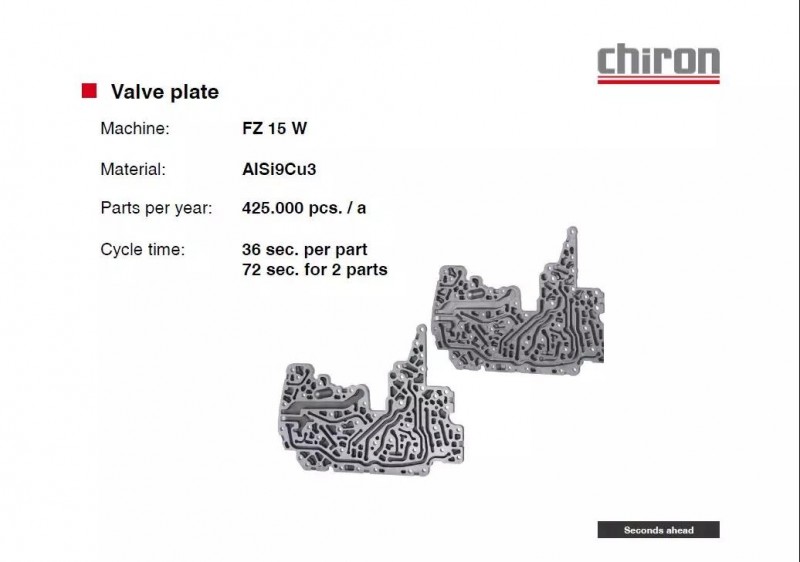

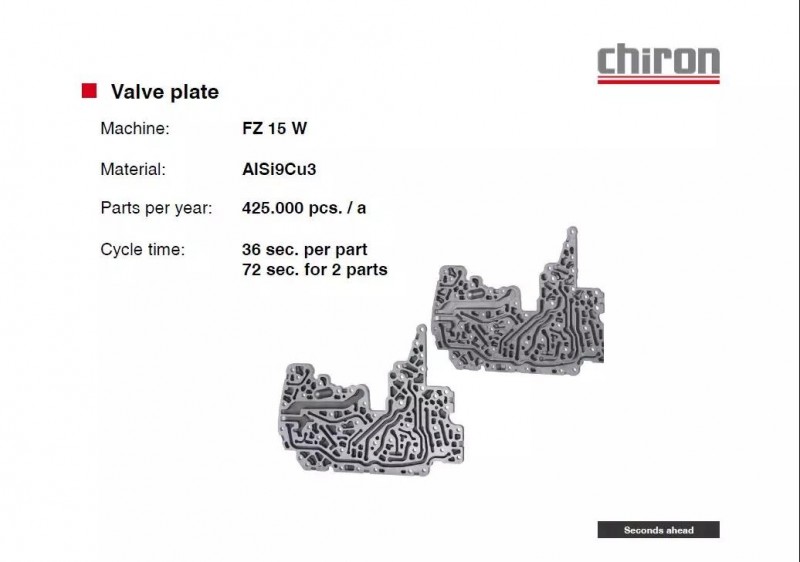

4. 阀板加工

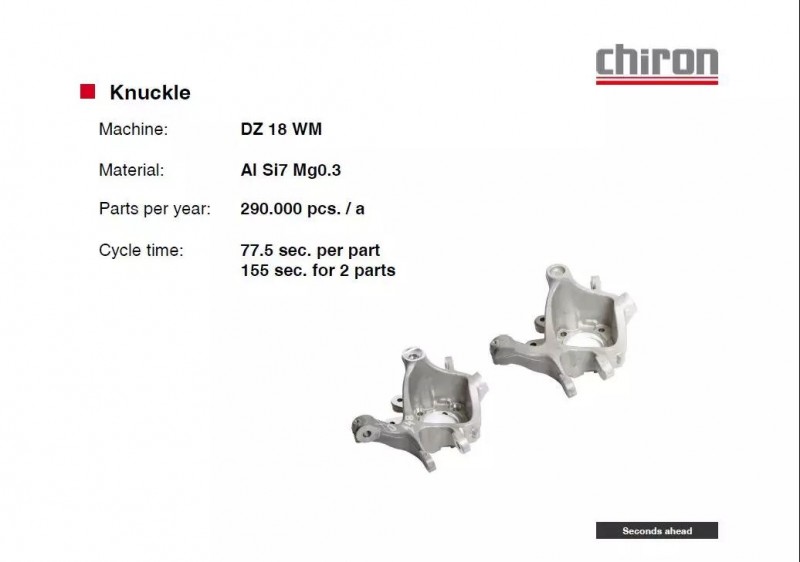

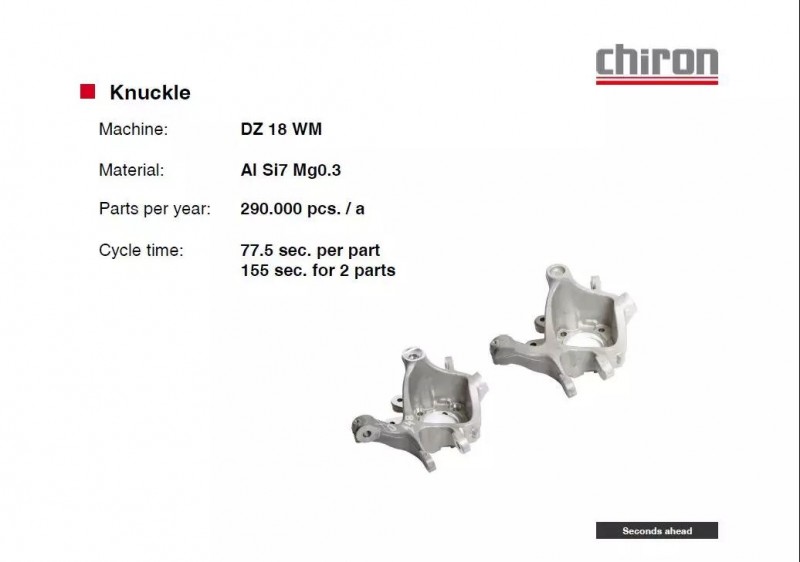

5.转向节加工

以上这些复杂高精汽车零部件的大批量生产中展现出了非常突出的质量、效率和单件成本优势,已经成为高性能和高精密的标杆,积累了非常好的行业最佳实践经验。

高效加工的关键技术

如何同时满足高精汽车零部件加工中的质量、效率、成本等多方面的要求呢?哪些技术可以为此提供强有力的支持?这需要配合高效加工中心,应用精密复杂的夹具和加工策略,高效、高精度地完成加工,其中的关键技术包括:

首先,在许多情况下,采用双主轴技术可以给用户带来巨大的效益——机床数量减少,占地面积减小,操作人员也少了,辅助设备也少,耗材的用量也少了很多。比如知名机床厂商巨浪在中国的一个发动机节气门阀体的加工项目中,采用DZ15KW双主轴加工中心,加工效率极高。在另一个汽车空调压缩机中间壳体的加工项目中,采用双主轴加工中心对缸孔进行精加工,粗加工和精加工刀具分别安装在两个主轴上,两个主轴先后对缸孔进行粗、精加工,避免了单主轴机床因换刀造成的加工误差,最大限度地保证了加工质量。

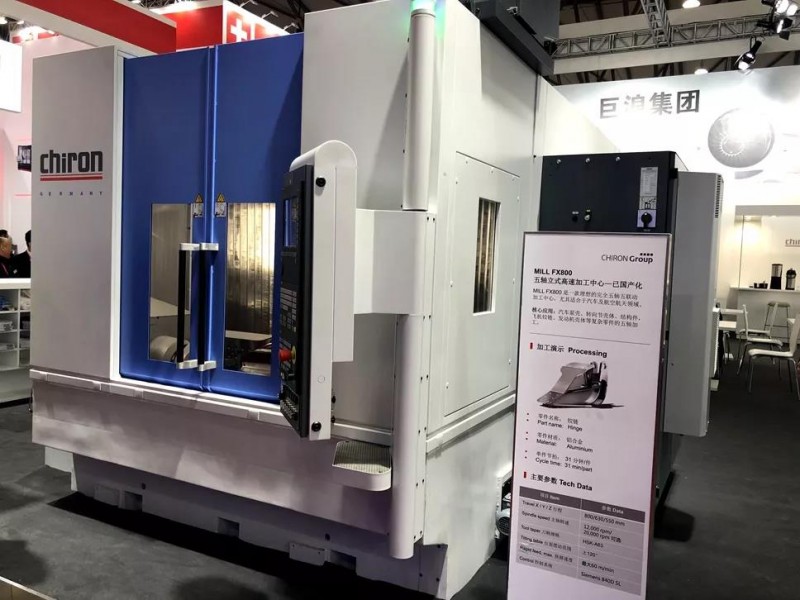

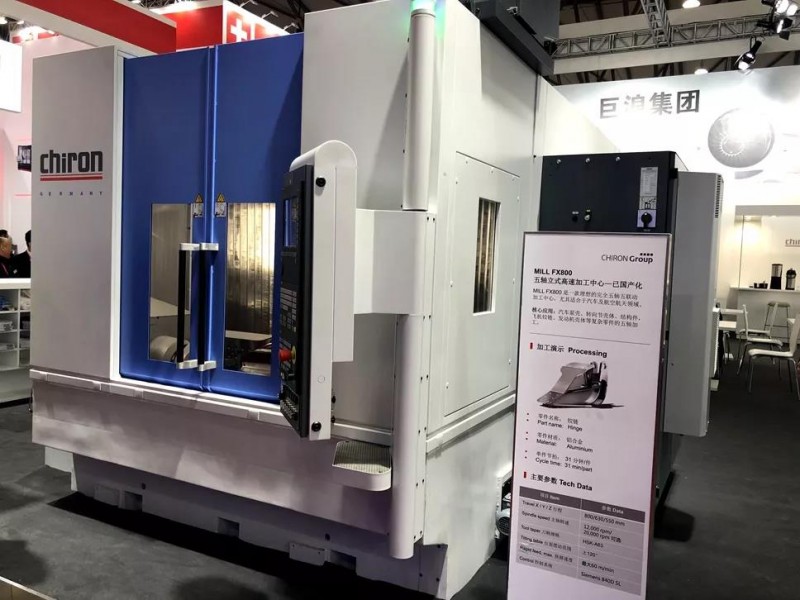

其次,采用五轴联动技术,一次装卡进行多工序加工的方法也已经越来越普及,而且为了增加零件精度、改善零件输送效率,这也是一种非常行之有效的技术策略。巨浪FZ18S和太仓生产的Mill FX 800都是这种5轴联动的加工中心。

实现智能化生产

强大的加工能力之外,对于用户的智能制造转型升级需求,巨浪还提供DATALine数字化平台以帮助用户实现智能化,用户可以通过个人电脑、平板电脑或手机,不仅可以随时随地查看机床的所有实时信息,包括数控系统、主轴、刀具、夹具、报警以及维修保养的详细数据,还可以查看机床数据的统计分析,如设备使用率、故障率以及维修保养情况等。DataLine适用于所有的机床,兼容任何品牌的数控系统,能够帮助用户协同管理所有的机床。

不仅如此,在DATALine数字化平台之上,巨浪还设计了一套更加完整的SmartLine系统,能够帮助企业实现生产系统与ERP等企业级数字化系统的互联。在这个系统中,DataLine被当做其中的一个模块,其他的模块还包括ProcessLine加工过程仿真模块、RemoteLine远程诊断模块、CellLine单元控制模块、ToolLine刀具监控模块和Condition Line状态监控模块,其中前几个模块已经陆续投放市场有一段时间了,后三项正在研发之中,很快也将提供给用户。

精彩亮相CCMT2018

巨浪的先进机床设备和数字化系统,正在4月9-13日于上海举办的中国数控机床展览会(CCMT)上精彩展出,重点展品包括DZ 08 FX Precision+、Mill FX 800以及一个加工涡轮增压器轴承座的生产单元。DZ 08 FX Precision+是巨浪于2017年首次在EMO展会上最新推出的产品,Mill FX 800 则是巨浪在中国太仓生产的第一款完全五轴联动机床。

DZ 08 FX Precision+双主轴加工中心非常适合用于加工涡轮增压器的叶轮。Precision+的意思就是精度+,意味着非常高的精度,赋予了它超乎以往的加工优势。DZ 08 FX Precision+的最大扭矩为7Nm,主轴功率14kW,最高转速40,000r/min,起动时间仅需1.9s。X轴加速度为10m/s²,Y轴加速度为17m/s²,Z轴加速度为20m/s²。X轴和Y轴快移速度达75m/min,Z轴快移速度可达100m/min。屑—屑时间为3.0s,换刀时间约为0.8s。目前我们从德国提供这款机床。

当然,最引人瞩目的应该是加工涡轮增压器轴承体的自动化生产单元,由舍勒VDZ 100DS 和巨浪FZ15W组成,配备有自动上下料系统。这是我们在太仓生产的一种严格意义上的本地化系统解决方案。

需要说明的是,巨浪旗下拥有巨浪(CHIRON)、舍勒(SCHERER) 和斯塔玛 (STAMA)三大品牌,巨浪以加工速度和精度见长,斯塔玛专注于铣削和重型切削,舍勒则致力于多功能柔性立式车床,通过技术整合,可以为用户提供全方位的加工中心、车削中心、车铣复合加工及自动化系统解决方案。

更好地服务用户

实际上,目前,FZ15W、VDZ100DS和MILL FX 800这三款机型已经在太仓完全实现了本地化生产,FZ15W是一款双工作台高效立式加工中心,VDZ 100DS是一款双主轴立式车削中心,MILL FX 800是一款高性能的五轴立式高速加工中心,它们现在都可以在太仓工厂按照德国标准进行组装。

基于迅速增长的中国市场需求,为了增加产能,巨浪中国正在太仓建设一个全新的工厂,预计2019年第二季度投入运营。巨浪为此投资1 500万欧元以上,建设完全属于自己的现代化厂房和展厅,新厂建成之后巨浪中国每年将有能力向用户提供500台机床。

除了新增一些型号的机床之外,这个新工厂还将配备一个完整的主轴维修车间,这对我们的中国用户而言是一个好消息,今后我们当地的专业团队可以按照巨浪的技术规范提供主轴修理服务,再也不用需要送到德国去维修了。

总之,一切为了用户,如果你能从质量、效率、成本的综合优势中胜出,那么必将在未来更具竞争力!

典型加工实例

以下5个复杂高精汽车零部件的典型加工实例展示了当前业界最先进的加工方案和行业最佳实践:

1. EPS壳体加工

2.涡轮增压器叶轮加工

3.转向器壳体加工

4. 阀板加工

5.转向节加工

以上这些复杂高精汽车零部件的大批量生产中展现出了非常突出的质量、效率和单件成本优势,已经成为高性能和高精密的标杆,积累了非常好的行业最佳实践经验。

高效加工的关键技术

如何同时满足高精汽车零部件加工中的质量、效率、成本等多方面的要求呢?哪些技术可以为此提供强有力的支持?这需要配合高效加工中心,应用精密复杂的夹具和加工策略,高效、高精度地完成加工,其中的关键技术包括:

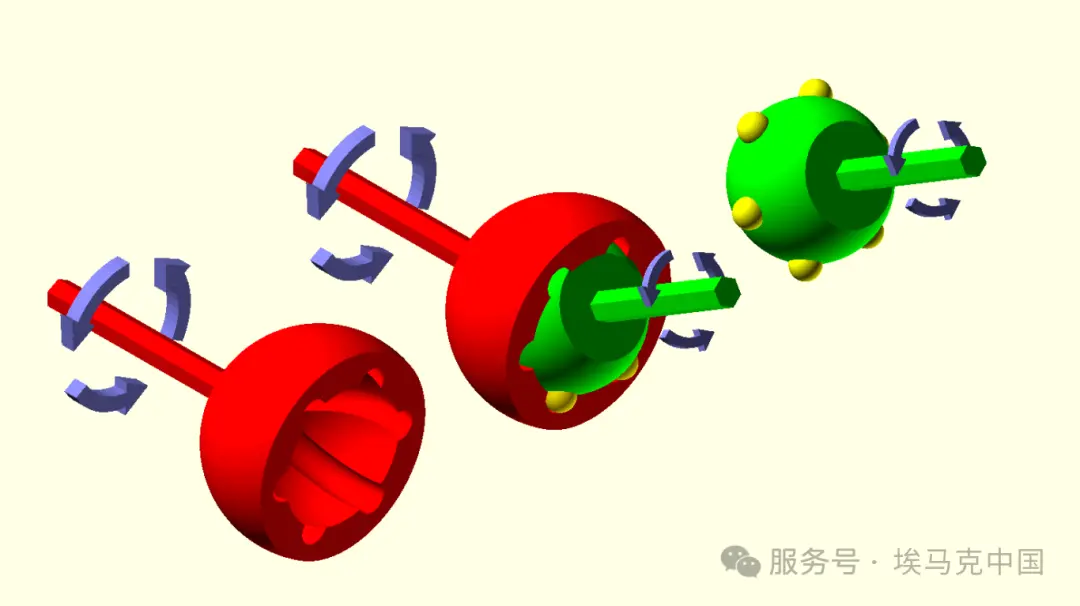

首先,在许多情况下,采用双主轴技术可以给用户带来巨大的效益——机床数量减少,占地面积减小,操作人员也少了,辅助设备也少,耗材的用量也少了很多。比如知名机床厂商巨浪在中国的一个发动机节气门阀体的加工项目中,采用DZ15KW双主轴加工中心,加工效率极高。在另一个汽车空调压缩机中间壳体的加工项目中,采用双主轴加工中心对缸孔进行精加工,粗加工和精加工刀具分别安装在两个主轴上,两个主轴先后对缸孔进行粗、精加工,避免了单主轴机床因换刀造成的加工误差,最大限度地保证了加工质量。

其次,采用五轴联动技术,一次装卡进行多工序加工的方法也已经越来越普及,而且为了增加零件精度、改善零件输送效率,这也是一种非常行之有效的技术策略。巨浪FZ18S和太仓生产的Mill FX 800都是这种5轴联动的加工中心。

实现智能化生产

强大的加工能力之外,对于用户的智能制造转型升级需求,巨浪还提供DATALine数字化平台以帮助用户实现智能化,用户可以通过个人电脑、平板电脑或手机,不仅可以随时随地查看机床的所有实时信息,包括数控系统、主轴、刀具、夹具、报警以及维修保养的详细数据,还可以查看机床数据的统计分析,如设备使用率、故障率以及维修保养情况等。DataLine适用于所有的机床,兼容任何品牌的数控系统,能够帮助用户协同管理所有的机床。

不仅如此,在DATALine数字化平台之上,巨浪还设计了一套更加完整的SmartLine系统,能够帮助企业实现生产系统与ERP等企业级数字化系统的互联。在这个系统中,DataLine被当做其中的一个模块,其他的模块还包括ProcessLine加工过程仿真模块、RemoteLine远程诊断模块、CellLine单元控制模块、ToolLine刀具监控模块和Condition Line状态监控模块,其中前几个模块已经陆续投放市场有一段时间了,后三项正在研发之中,很快也将提供给用户。

精彩亮相CCMT2018

巨浪的先进机床设备和数字化系统,正在4月9-13日于上海举办的中国数控机床展览会(CCMT)上精彩展出,重点展品包括DZ 08 FX Precision+、Mill FX 800以及一个加工涡轮增压器轴承座的生产单元。DZ 08 FX Precision+是巨浪于2017年首次在EMO展会上最新推出的产品,Mill FX 800 则是巨浪在中国太仓生产的第一款完全五轴联动机床。

DZ 08 FX Precision+双主轴加工中心非常适合用于加工涡轮增压器的叶轮。Precision+的意思就是精度+,意味着非常高的精度,赋予了它超乎以往的加工优势。DZ 08 FX Precision+的最大扭矩为7Nm,主轴功率14kW,最高转速40,000r/min,起动时间仅需1.9s。X轴加速度为10m/s²,Y轴加速度为17m/s²,Z轴加速度为20m/s²。X轴和Y轴快移速度达75m/min,Z轴快移速度可达100m/min。屑—屑时间为3.0s,换刀时间约为0.8s。目前我们从德国提供这款机床。

当然,最引人瞩目的应该是加工涡轮增压器轴承体的自动化生产单元,由舍勒VDZ 100DS 和巨浪FZ15W组成,配备有自动上下料系统。这是我们在太仓生产的一种严格意义上的本地化系统解决方案。

需要说明的是,巨浪旗下拥有巨浪(CHIRON)、舍勒(SCHERER) 和斯塔玛 (STAMA)三大品牌,巨浪以加工速度和精度见长,斯塔玛专注于铣削和重型切削,舍勒则致力于多功能柔性立式车床,通过技术整合,可以为用户提供全方位的加工中心、车削中心、车铣复合加工及自动化系统解决方案。

更好地服务用户

实际上,目前,FZ15W、VDZ100DS和MILL FX 800这三款机型已经在太仓完全实现了本地化生产,FZ15W是一款双工作台高效立式加工中心,VDZ 100DS是一款双主轴立式车削中心,MILL FX 800是一款高性能的五轴立式高速加工中心,它们现在都可以在太仓工厂按照德国标准进行组装。

基于迅速增长的中国市场需求,为了增加产能,巨浪中国正在太仓建设一个全新的工厂,预计2019年第二季度投入运营。巨浪为此投资1 500万欧元以上,建设完全属于自己的现代化厂房和展厅,新厂建成之后巨浪中国每年将有能力向用户提供500台机床。

除了新增一些型号的机床之外,这个新工厂还将配备一个完整的主轴维修车间,这对我们的中国用户而言是一个好消息,今后我们当地的专业团队可以按照巨浪的技术规范提供主轴修理服务,再也不用需要送到德国去维修了。

总之,一切为了用户,如果你能从质量、效率、成本的综合优势中胜出,那么必将在未来更具竞争力!

编辑推荐

最新资讯

-

3DeVOK MT专业级三维扫描仪 | 多光源

2025-03-05 17:21

-

刚刚!比亚迪“闪电”融资435亿港元

2025-03-04 13:15

-

赋能电动未来,埃马克重庆技术日展示

2025-03-03 20:22

-

旭化成首战全球供应链管理大赛斩获佳

2025-03-03 19:46

-

比亚迪叉车:绿色动力引擎,引领智慧

2025-02-21 13:17