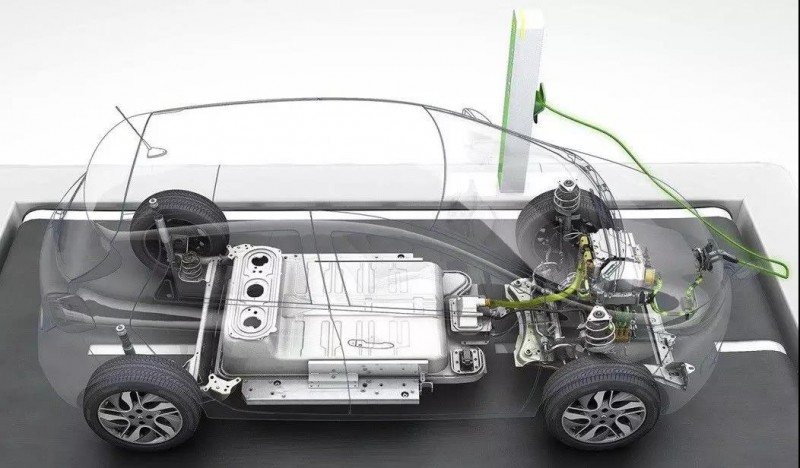

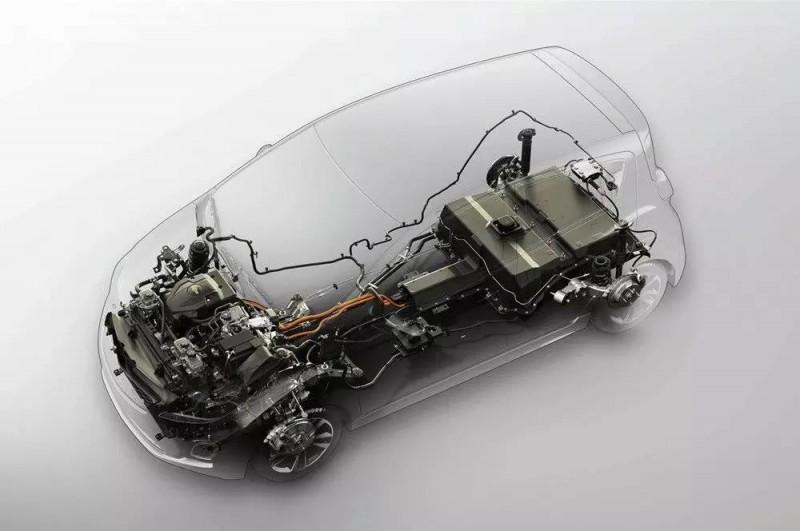

电池系统与整车匹配的过程

2018-05-03 16:59:59· 来源:结构CAE分析

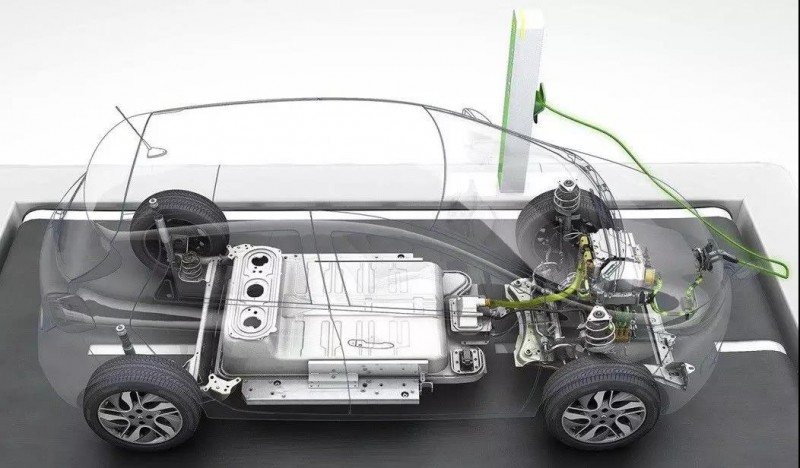

今天整理动力电池包与电动汽车在电压、电流、功率、电能、容量上的匹配,了解动力匹配过程中重要的参数。

今天整理动力电池包与电动汽车在电压、电流、功率、电能、容量上的匹配,了解动力匹配过程中重要的参数。

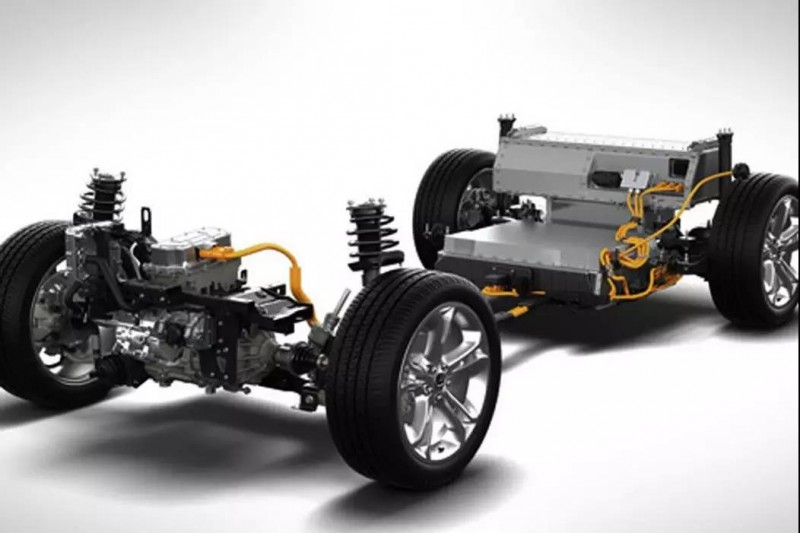

一、汽车整备功率和电机功率的计算

1、电动汽车的基本参数

整备质量、满载质量、轴距、空气阻尼系数、滚动阻力系数、迎风面积、百公里加速时间、爬坡度、续航里程。这些参数影响单体和pack容量、电压的选择。

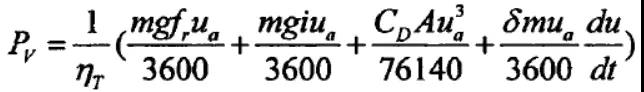

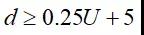

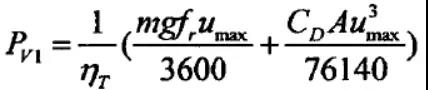

2、整车平均功率

式中的参数有:整备质量m、传动系传递效率ηT、风阻系数CD、滚动阻尼系数fr、迎风面积A、风速ua

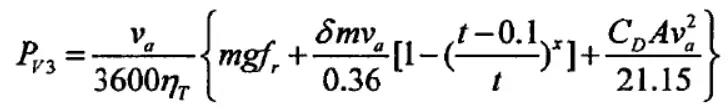

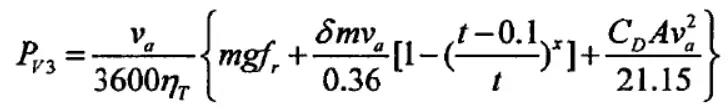

3、整车百公里末时刻加速功率需求

式中δ为旋转质量转换系数,1.1;x为拟合系数,取0.5;其他参数同式2。

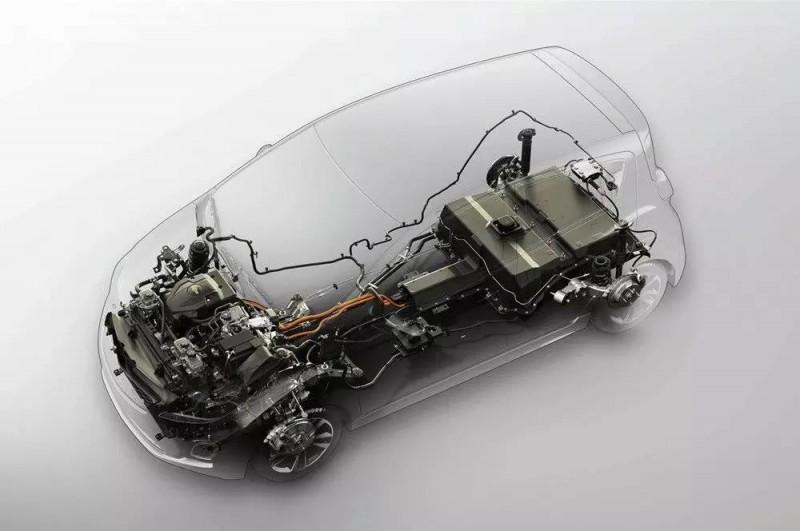

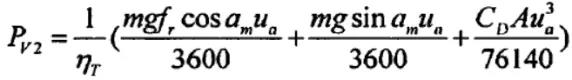

4、计算爬坡所需功率

需求参数爬坡度i,爬坡速度。

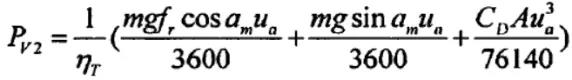

式中am为爬坡角度;其他参数同式2。

5、计算最高车速对功率的需求

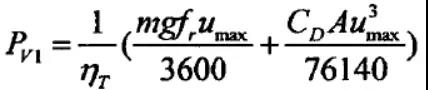

参数同式2。

通过对比整车平均功率、百公里加速功率、爬坡功率、最高车速功率,可以找出电机的最大功率。通常以最高车速功率为汽车的额定功率。

6、电机电压的选择

依据汽车的额定功率需求选择电机型号,确定电机的额定电压值。

二、电源系统的计算

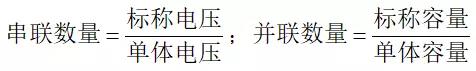

1、根据电机型号确定额定电压和工作电压范围,再依据电芯型号,确定电芯串联的数量。

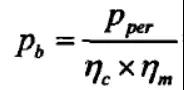

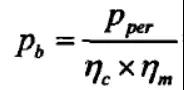

2、电源系统最大功率为

即电源系统功率乘控制器效率和电机转换效率为电源的总功率。

3、电源系统的最大电流

.jpg)

V为电源系统的标称电压,0.9V与电源系统的平台电压相仿。

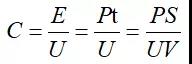

4、电源系统的总容量

实际设计值要比这个高一些,容量有效容量系数为0.7。

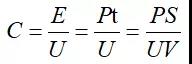

其中,C为容量;E为总电能;U为总电压;P为平均功率;t为时间;S为行驶里程;V为平均速度。

三、电芯系统

1、依据车辆对动力性能要求选电芯

2、动力电池参数匹配

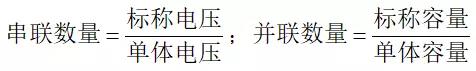

3、单体和模组的串并联关系

假设某电池包有36并48串电芯组成,其电芯及模组的串并联符合如下规律。

表1 电芯及模组的串并联关系

4、关于先并后串、先串后并的优缺点

先并后串:单个电池的损坏不影响其他电池的使用,并联的电池可以容量自均衡,电压一致性较好;BMS只许检测每一个模组的电压。

先串后并:单个电池损坏影响整个模组,电压一致性较差。BMS需要采集的电芯数目多。

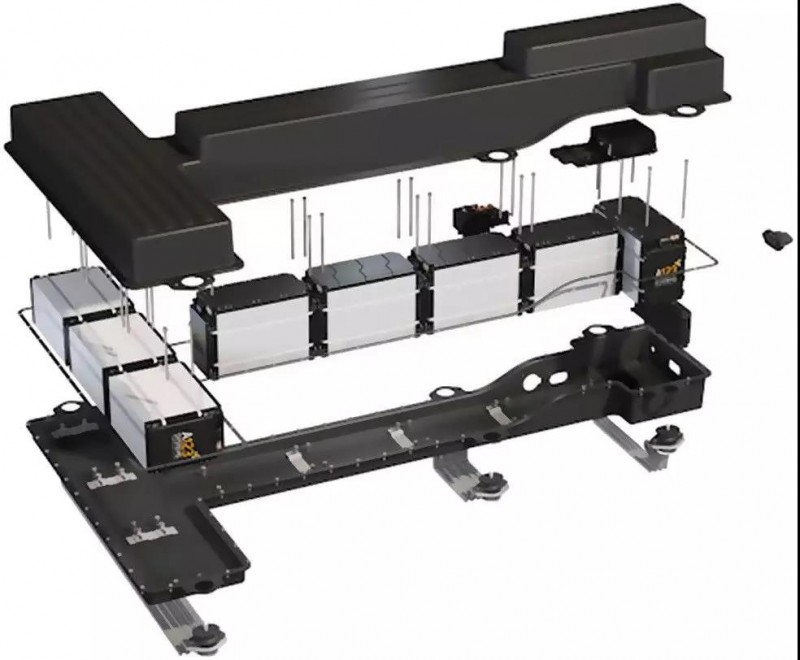

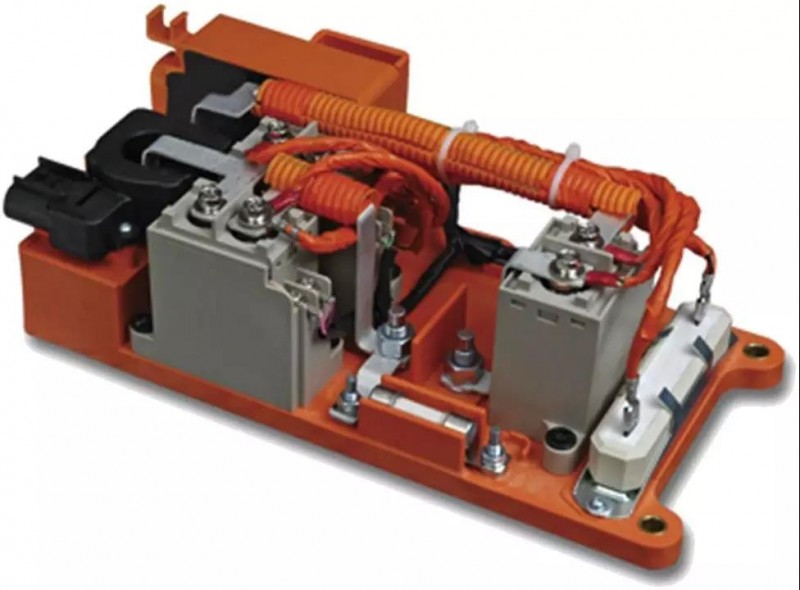

四、电池包结构设计

1、确定电芯的排布形式

对于方形电池,考虑其层数、摆放位置;对于圆柱型电池,考虑其并行排列、错位排列。

2、集流片

材料多为镀镍铜或镀镍钢。集流片镀镍是为了防止极柱和集流片点焊是发生粘滞现象,使焊接工艺更良好;集流片点焊处,开工艺槽,防止焊接时热胀冷缩导致的焊接残余应力。

3、校核集流片的最大过流

假设通过其厚度和宽度计算截面积15mm2,假设集流片的最大安全电流7A/mm2,集流片可以通过的最大电流为105A,与电池模组一定放电倍率下的电流对比,即可校核。

4、导电铜柱的设计

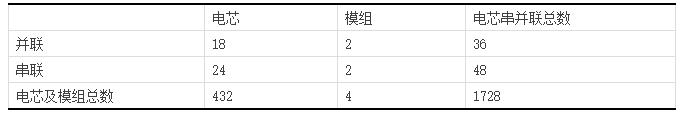

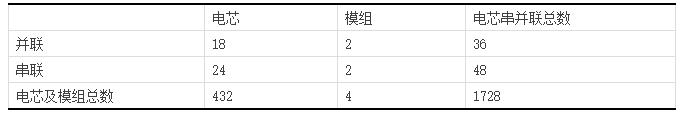

导电铜柱的作用是连接电池模块,设计时要考虑其载流量。铜柱的载流量与其截面积有关。

其中,Icu为铜的载流量;S为其最小截面积;t为载流时间,持续放电为3600s,间歇放电为30S,启动放电为10s。

5、温度传感器的布置

考虑温度传感器布置的位置、固定的方法。

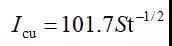

6、电池模组的设计

一般有端盖、保持架、集流片、基座、导电铜柱、温度传感器构成。

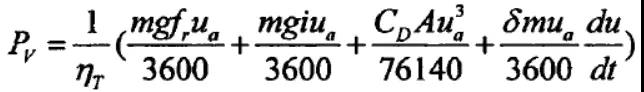

7、充放电接口

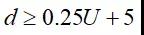

要求是绝缘、防潮、满足爬电距离。爬电距离

U为标称电压。

8、电池包内的线束

动力线、低压线、信号线。动力线是高压输出的线、低压线是给BMS等元件供电线、信号线是温度传感器、电压传感器的线束。动力线的长度、耐高温、耐摩擦、固定在设计时要考虑到。

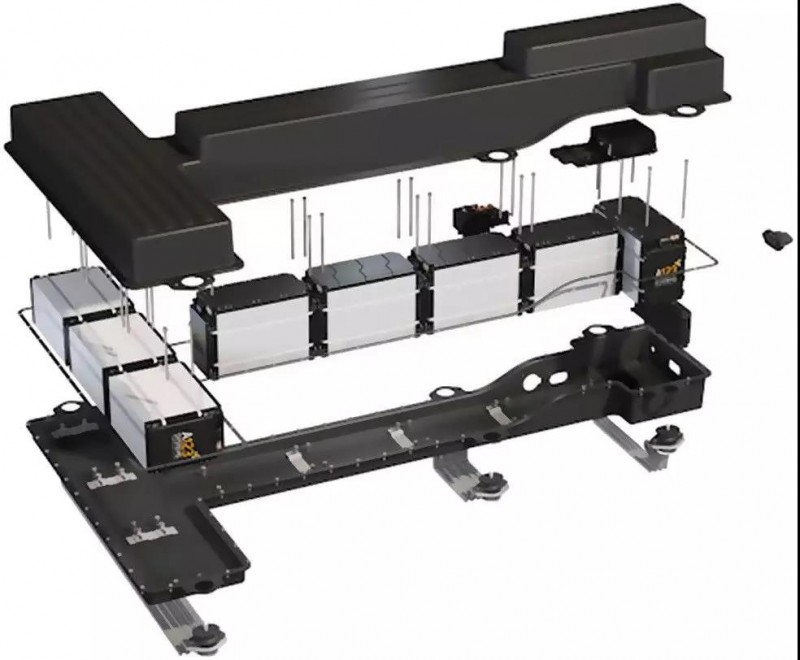

9、电池包箱体的设计

下箱体、上箱体、托脚、动力电源接口、通讯接口、熔断器。

10、绝缘的处理

箱体表面喷涂,电池与箱体之间贴绝缘材料。

一、汽车整备功率和电机功率的计算

1、电动汽车的基本参数

整备质量、满载质量、轴距、空气阻尼系数、滚动阻力系数、迎风面积、百公里加速时间、爬坡度、续航里程。这些参数影响单体和pack容量、电压的选择。

2、整车平均功率

式中的参数有:整备质量m、传动系传递效率ηT、风阻系数CD、滚动阻尼系数fr、迎风面积A、风速ua

3、整车百公里末时刻加速功率需求

式中δ为旋转质量转换系数,1.1;x为拟合系数,取0.5;其他参数同式2。

4、计算爬坡所需功率

需求参数爬坡度i,爬坡速度。

式中am为爬坡角度;其他参数同式2。

5、计算最高车速对功率的需求

参数同式2。

通过对比整车平均功率、百公里加速功率、爬坡功率、最高车速功率,可以找出电机的最大功率。通常以最高车速功率为汽车的额定功率。

6、电机电压的选择

依据汽车的额定功率需求选择电机型号,确定电机的额定电压值。

二、电源系统的计算

1、根据电机型号确定额定电压和工作电压范围,再依据电芯型号,确定电芯串联的数量。

2、电源系统最大功率为

即电源系统功率乘控制器效率和电机转换效率为电源的总功率。

3、电源系统的最大电流

.jpg)

V为电源系统的标称电压,0.9V与电源系统的平台电压相仿。

4、电源系统的总容量

实际设计值要比这个高一些,容量有效容量系数为0.7。

其中,C为容量;E为总电能;U为总电压;P为平均功率;t为时间;S为行驶里程;V为平均速度。

三、电芯系统

1、依据车辆对动力性能要求选电芯

2、动力电池参数匹配

3、单体和模组的串并联关系

假设某电池包有36并48串电芯组成,其电芯及模组的串并联符合如下规律。

表1 电芯及模组的串并联关系

4、关于先并后串、先串后并的优缺点

先并后串:单个电池的损坏不影响其他电池的使用,并联的电池可以容量自均衡,电压一致性较好;BMS只许检测每一个模组的电压。

先串后并:单个电池损坏影响整个模组,电压一致性较差。BMS需要采集的电芯数目多。

四、电池包结构设计

1、确定电芯的排布形式

对于方形电池,考虑其层数、摆放位置;对于圆柱型电池,考虑其并行排列、错位排列。

2、集流片

材料多为镀镍铜或镀镍钢。集流片镀镍是为了防止极柱和集流片点焊是发生粘滞现象,使焊接工艺更良好;集流片点焊处,开工艺槽,防止焊接时热胀冷缩导致的焊接残余应力。

3、校核集流片的最大过流

假设通过其厚度和宽度计算截面积15mm2,假设集流片的最大安全电流7A/mm2,集流片可以通过的最大电流为105A,与电池模组一定放电倍率下的电流对比,即可校核。

4、导电铜柱的设计

导电铜柱的作用是连接电池模块,设计时要考虑其载流量。铜柱的载流量与其截面积有关。

其中,Icu为铜的载流量;S为其最小截面积;t为载流时间,持续放电为3600s,间歇放电为30S,启动放电为10s。

5、温度传感器的布置

考虑温度传感器布置的位置、固定的方法。

6、电池模组的设计

一般有端盖、保持架、集流片、基座、导电铜柱、温度传感器构成。

7、充放电接口

要求是绝缘、防潮、满足爬电距离。爬电距离

U为标称电压。

8、电池包内的线束

动力线、低压线、信号线。动力线是高压输出的线、低压线是给BMS等元件供电线、信号线是温度传感器、电压传感器的线束。动力线的长度、耐高温、耐摩擦、固定在设计时要考虑到。

9、电池包箱体的设计

下箱体、上箱体、托脚、动力电源接口、通讯接口、熔断器。

10、绝缘的处理

箱体表面喷涂,电池与箱体之间贴绝缘材料。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04