浅谈涂装自动擦净机器人系统的技术开发及应用

2018-05-09 14:45:01· 来源:现代涂料与涂装

为确保车身油漆喷涂时车身外表面的洁净度,在机器人喷涂入口需有自动擦净,自动擦净一般采用传统的五辊式擦净机,五辊式擦净机均为进口设备,价位偏高,备件货期较长,且维护困难,在使用过程中发现诸多问题。由于五辊式擦净机的辊子固定,难以擦拭整个车身,而且当车型大小相差较大时,部分车型难以擦净。

李静,邱昌胜

(安徽江淮汽车集团股份有限公司技术中心,合肥 230601)

0 引言

为确保车身油漆喷涂时车身外表面的洁净度,在机器人喷涂入口需有自动擦净,自动擦净一般采用传统的五辊式擦净机,五辊式擦净机均为进口设备,价位偏高,备件货期较长,且维护困难,在使用过程中发现诸多问题。由于五辊式擦净机的辊子固定,难以擦拭整个车身,而且当车型大小相差较大时,部分车型难以擦净。

现阶段工业机器人已实现量产化,成本比以往降低了很多,擦净机器人系统基于投入更少,产出更多的理念,用大载荷的工业机器人抓取吸尘罩与鸵鸟毛辊子,通过离线模拟制定擦净轨迹,利用机器人高柔性动作,精确贴合车身表面,保持最佳的鸵鸟毛侵入深度,以达到最佳清洁效果。

1 总体思路

在自动擦净机器人技术开发之前,我们详细了解车身喷涂前对车身外表面的洁净度要求,充分考虑机器人擦净的可行性,并制定详细技术开发方案。在方案确认后,我们对项目进行了充分策划,主要针对工艺方案、节拍分析、节距分析、机器人型号、机器人数量、机器人轨迹、详细图纸设计、制造、现场安装、擦净验证、小批量生产等方面编制了涂装自动擦净机器人系统的技术开发及应用项目总体网络计划,各推进组根据总网络计划制定详细的子项目推进计划,并严格按计划落实和实施。

2 项目方案

2.1 前期擦净存在的问题

2.1.1 手工擦净

手工擦净是汽车制造过程中最为原始和简单的一个工艺方法,在配合喷房内部通风的情况下,根据产量和车身大小的不同,配置不同人数的擦净工人。工人的必须穿着防静电连体服,通过风淋系统的吹净,才能进入擦净区。擦拭车身的为专用的防静电无纺布,每个工人负责车身的固定区域进行擦净。由于人工成本的低廉,国内很多厂家还在继续采用手工擦净。但手工擦净得到的车身洁净度不高,且无法适应高产量时的需求,所以大部分中高级乘用车的生产厂家已利用自动化设备取代了手工擦净。

2.1.2 五辊式鸵鸟毛擦净机

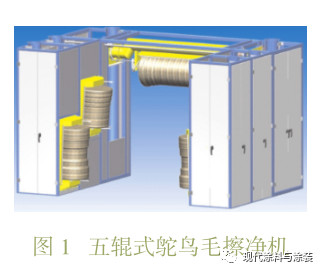

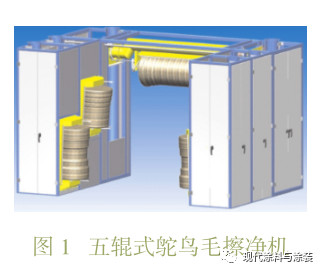

现在国内使用最多的自动化擦净设备为五辊式鸵鸟毛擦净机,它由1个顶辊,2个侧斜辊,2个垂直侧辊组成,如图1所示。

当车身行进到擦净区域时,擦净机可从车型识别系统中读取到相关的车型信息,自动调整顶辊的高度以适应不同的车型。擦净时,首先由顶辊擦拭车身的水平面,以及行李箱的垂直面,顶辊可以根据车身外形的变化进行跟踪,贴合车身进行擦净。然后由侧斜辊擦净车身的ABC柱部分,同时垂直侧辊擦净车身侧面。先水平面后垂直面的顺序保证车身不会被二次污染。

辊子选用的是高质量的鸵鸟毛, 每根羽毛有正确的角度和密度. 在辊子的驱动杆上有一个开关用于监控速度, 可以直观的调节毛刷的旋转速度,见图2所示。 整个辊子可以快速便利的更换, 有联轴节。羽毛辊子的速度可调节从30-90rpm. 设定点为1rpm。辊子在90rpm的速度下可有100mm的车身侵入深度。

顶辊有两个运动轴, 垂直和旋转. 垂直轴通过两个线性导轨来实现, 在停电的时候顶辊可以通过配重块上升到一个安全位置, 或是保持现有的位置直到稍有外力使其达到安全位置。顶辊的驱动是伺服电机, 齿轮箱, 离合, 链齿轮和链条. 通过PLC和伺服系统来对其位置进行闭环控制. 可通过示教器或者是人机界面编程来为每个车型储存约20个位置。另外, 顶辊装备了直流去离子棒, 用于消除羽毛表面的电荷, 保持羽毛的清洁, 更彻底的移除颗粒,灰尘等

侧面的羽毛辊子的位置和速度由PLC和伺服系统单独进行闭环控制. 通过示教器和人机界面可以为每种车型储存约20个位置侧辊有600mm的线性移动, 且每个辊子都装有去离子棒, 消除羽毛表面的电荷。每个侧辊都可以自动调节角度和进行位移来适应车身。

现五辊式擦净机均为进口设备,价位偏高,备件货期较长,且维护困难,用户使用过程中已发现诸多问题。

2.2 擦净机器人系统设计

正如喷涂机器人取代了以往的往复式喷涂机一样,擦净机器人基于同样的设计理念,用高柔性的机器人运动替代以往的单一往复式运动。替用户节省更多的投资和运行成本,得到更好的擦净效果,适应中高级乘用车的擦净质量要求。

2.2.1 设计理念

现阶段工业机器人已实现量产化,成本比以往降低了很多,擦净机器人系统基于投入更少,产出更多的理念,用大载荷的工业机器人抓取吸尘罩与鸵鸟毛辊子,通过离线模拟制定擦净轨迹,利用机器人高柔性动作,精确贴合车身表面,保持最佳的鸵鸟毛侵入深度,以达到最佳清洁效果。

2.2.2 系统设计

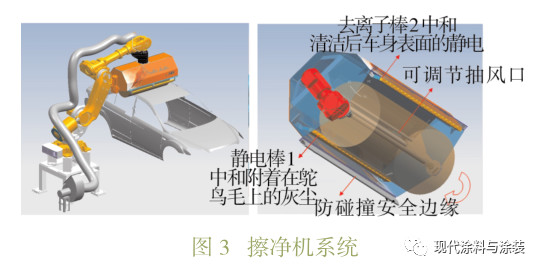

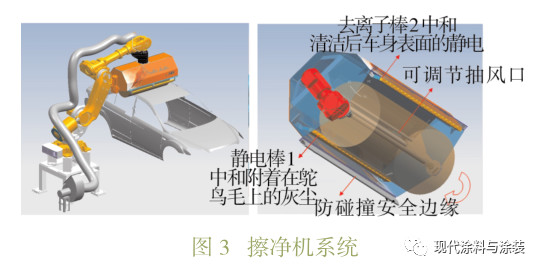

系统主要由机器人本体,擦净装置,电控部分和抽吸装置组成,其中,擦净装置部分为吸尘罩和鸵鸟毛辊,与五辊式鸵鸟毛擦净机所采用的吸尘罩和羽毛辊是几乎相同的设计和部件,所不同仅是系统的动作部分,见图3所示。

擦净机器人系统的设计也是将车身从头到尾、自上而下的清洁干净、并避免再次污染。清洁是由鸵鸟毛辊子将脏物从车体上除去,鸵鸟毛辊子自身也在持续地自清洁。滚刷是由一定数量的驼毛安装在可旋转的杆上而成,应有多种尺寸以适应不同的车体外形。在吸尘罩内安装有去离子棒,对鸵鸟毛辊子进行吹扫,中和羽毛所带电荷,使羽毛张开,抽吸空气就可轻易将灰尘颗粒抽吸走,从而保证了鸵鸟毛辊子的自身清洁。同时,在吸尘罩边缘装有防碰撞安全边,它是由中空的橡胶管搭配两端对射的光电管组合而成,一旦与车身有轻微碰撞,系统将得到一个急停信号。

吸尘罩一端装有控制鸵鸟毛辊子转速的电机,可对鸵鸟毛辊子的转速进行调整,和五辊式擦净机一样,调整精度为1rpm,调整范围为30rpm-90rpm。在吸尘罩的后端,装有抽吸的软管,软管的另一端连接风机,风机提供每小时2000m3的抽吸风量,含有灰尘颗粒的抽吸空气可通过喷房的过滤系统经过过滤后排放到大气中。每台机器人安装有一套鸵鸟毛辊子,为了适应不同的生产量要求,我们配备不同数量的机器人,根据国内的一般情况,主要有以下两种配置:若产量小于46辆/小时,一般采用2台擦净机器人,若大于46辆/小时,则采用3台擦净机器人,如图4所示。

两台机器人分别负责一半车身,仅在水平面擦净时有重叠部分,若采用三台机器人,则一台机器人负责擦净车身水平面,另外两台机器人负责车身的侧面。

2.2.3 擦净系统图纸设计

机器人擦净系统主要分为两部分,分别是机器人和鸵鸟毛辊。机器人主要起载体作用,确保鸵鸟毛辊能根据车身轨迹擦净车身;鸵鸟毛辊上有鸵鸟毛和离子风管,鸵鸟毛擦拭车身,离子风起吹扫车身和去除车身表面静电,避免车身沾灰。

3 结语

自动擦净机器人系统可以满足各种车型的需求,根据车身外表面擦净需求进行机器人轨迹仿形,尤其在多车型共线生产,或者是车型变化较大的生产线,擦净机器人的灵活性尤其突出。对于擦净工艺来说,对清洁效果影响最大的是鸵鸟毛侵入车身的深入,经过试验论证,羽毛侵入车身的深度保持在30mm~40mm之间得到的清洁效果是最好的,所以擦净机器人系统的高柔性带来的一个最大好处在于可以使羽毛辊精确贴合车身,保持固定的侵入深度,不仅能使得清洁效果达到最佳,而且可以延长鸵鸟毛辊子的寿命。

(安徽江淮汽车集团股份有限公司技术中心,合肥 230601)

0 引言

为确保车身油漆喷涂时车身外表面的洁净度,在机器人喷涂入口需有自动擦净,自动擦净一般采用传统的五辊式擦净机,五辊式擦净机均为进口设备,价位偏高,备件货期较长,且维护困难,在使用过程中发现诸多问题。由于五辊式擦净机的辊子固定,难以擦拭整个车身,而且当车型大小相差较大时,部分车型难以擦净。

现阶段工业机器人已实现量产化,成本比以往降低了很多,擦净机器人系统基于投入更少,产出更多的理念,用大载荷的工业机器人抓取吸尘罩与鸵鸟毛辊子,通过离线模拟制定擦净轨迹,利用机器人高柔性动作,精确贴合车身表面,保持最佳的鸵鸟毛侵入深度,以达到最佳清洁效果。

1 总体思路

在自动擦净机器人技术开发之前,我们详细了解车身喷涂前对车身外表面的洁净度要求,充分考虑机器人擦净的可行性,并制定详细技术开发方案。在方案确认后,我们对项目进行了充分策划,主要针对工艺方案、节拍分析、节距分析、机器人型号、机器人数量、机器人轨迹、详细图纸设计、制造、现场安装、擦净验证、小批量生产等方面编制了涂装自动擦净机器人系统的技术开发及应用项目总体网络计划,各推进组根据总网络计划制定详细的子项目推进计划,并严格按计划落实和实施。

2 项目方案

2.1 前期擦净存在的问题

2.1.1 手工擦净

手工擦净是汽车制造过程中最为原始和简单的一个工艺方法,在配合喷房内部通风的情况下,根据产量和车身大小的不同,配置不同人数的擦净工人。工人的必须穿着防静电连体服,通过风淋系统的吹净,才能进入擦净区。擦拭车身的为专用的防静电无纺布,每个工人负责车身的固定区域进行擦净。由于人工成本的低廉,国内很多厂家还在继续采用手工擦净。但手工擦净得到的车身洁净度不高,且无法适应高产量时的需求,所以大部分中高级乘用车的生产厂家已利用自动化设备取代了手工擦净。

2.1.2 五辊式鸵鸟毛擦净机

现在国内使用最多的自动化擦净设备为五辊式鸵鸟毛擦净机,它由1个顶辊,2个侧斜辊,2个垂直侧辊组成,如图1所示。

当车身行进到擦净区域时,擦净机可从车型识别系统中读取到相关的车型信息,自动调整顶辊的高度以适应不同的车型。擦净时,首先由顶辊擦拭车身的水平面,以及行李箱的垂直面,顶辊可以根据车身外形的变化进行跟踪,贴合车身进行擦净。然后由侧斜辊擦净车身的ABC柱部分,同时垂直侧辊擦净车身侧面。先水平面后垂直面的顺序保证车身不会被二次污染。

辊子选用的是高质量的鸵鸟毛, 每根羽毛有正确的角度和密度. 在辊子的驱动杆上有一个开关用于监控速度, 可以直观的调节毛刷的旋转速度,见图2所示。 整个辊子可以快速便利的更换, 有联轴节。羽毛辊子的速度可调节从30-90rpm. 设定点为1rpm。辊子在90rpm的速度下可有100mm的车身侵入深度。

顶辊有两个运动轴, 垂直和旋转. 垂直轴通过两个线性导轨来实现, 在停电的时候顶辊可以通过配重块上升到一个安全位置, 或是保持现有的位置直到稍有外力使其达到安全位置。顶辊的驱动是伺服电机, 齿轮箱, 离合, 链齿轮和链条. 通过PLC和伺服系统来对其位置进行闭环控制. 可通过示教器或者是人机界面编程来为每个车型储存约20个位置。另外, 顶辊装备了直流去离子棒, 用于消除羽毛表面的电荷, 保持羽毛的清洁, 更彻底的移除颗粒,灰尘等

侧面的羽毛辊子的位置和速度由PLC和伺服系统单独进行闭环控制. 通过示教器和人机界面可以为每种车型储存约20个位置侧辊有600mm的线性移动, 且每个辊子都装有去离子棒, 消除羽毛表面的电荷。每个侧辊都可以自动调节角度和进行位移来适应车身。

现五辊式擦净机均为进口设备,价位偏高,备件货期较长,且维护困难,用户使用过程中已发现诸多问题。

2.2 擦净机器人系统设计

正如喷涂机器人取代了以往的往复式喷涂机一样,擦净机器人基于同样的设计理念,用高柔性的机器人运动替代以往的单一往复式运动。替用户节省更多的投资和运行成本,得到更好的擦净效果,适应中高级乘用车的擦净质量要求。

2.2.1 设计理念

现阶段工业机器人已实现量产化,成本比以往降低了很多,擦净机器人系统基于投入更少,产出更多的理念,用大载荷的工业机器人抓取吸尘罩与鸵鸟毛辊子,通过离线模拟制定擦净轨迹,利用机器人高柔性动作,精确贴合车身表面,保持最佳的鸵鸟毛侵入深度,以达到最佳清洁效果。

2.2.2 系统设计

系统主要由机器人本体,擦净装置,电控部分和抽吸装置组成,其中,擦净装置部分为吸尘罩和鸵鸟毛辊,与五辊式鸵鸟毛擦净机所采用的吸尘罩和羽毛辊是几乎相同的设计和部件,所不同仅是系统的动作部分,见图3所示。

擦净机器人系统的设计也是将车身从头到尾、自上而下的清洁干净、并避免再次污染。清洁是由鸵鸟毛辊子将脏物从车体上除去,鸵鸟毛辊子自身也在持续地自清洁。滚刷是由一定数量的驼毛安装在可旋转的杆上而成,应有多种尺寸以适应不同的车体外形。在吸尘罩内安装有去离子棒,对鸵鸟毛辊子进行吹扫,中和羽毛所带电荷,使羽毛张开,抽吸空气就可轻易将灰尘颗粒抽吸走,从而保证了鸵鸟毛辊子的自身清洁。同时,在吸尘罩边缘装有防碰撞安全边,它是由中空的橡胶管搭配两端对射的光电管组合而成,一旦与车身有轻微碰撞,系统将得到一个急停信号。

吸尘罩一端装有控制鸵鸟毛辊子转速的电机,可对鸵鸟毛辊子的转速进行调整,和五辊式擦净机一样,调整精度为1rpm,调整范围为30rpm-90rpm。在吸尘罩的后端,装有抽吸的软管,软管的另一端连接风机,风机提供每小时2000m3的抽吸风量,含有灰尘颗粒的抽吸空气可通过喷房的过滤系统经过过滤后排放到大气中。每台机器人安装有一套鸵鸟毛辊子,为了适应不同的生产量要求,我们配备不同数量的机器人,根据国内的一般情况,主要有以下两种配置:若产量小于46辆/小时,一般采用2台擦净机器人,若大于46辆/小时,则采用3台擦净机器人,如图4所示。

两台机器人分别负责一半车身,仅在水平面擦净时有重叠部分,若采用三台机器人,则一台机器人负责擦净车身水平面,另外两台机器人负责车身的侧面。

2.2.3 擦净系统图纸设计

机器人擦净系统主要分为两部分,分别是机器人和鸵鸟毛辊。机器人主要起载体作用,确保鸵鸟毛辊能根据车身轨迹擦净车身;鸵鸟毛辊上有鸵鸟毛和离子风管,鸵鸟毛擦拭车身,离子风起吹扫车身和去除车身表面静电,避免车身沾灰。

3 结语

自动擦净机器人系统可以满足各种车型的需求,根据车身外表面擦净需求进行机器人轨迹仿形,尤其在多车型共线生产,或者是车型变化较大的生产线,擦净机器人的灵活性尤其突出。对于擦净工艺来说,对清洁效果影响最大的是鸵鸟毛侵入车身的深入,经过试验论证,羽毛侵入车身的深度保持在30mm~40mm之间得到的清洁效果是最好的,所以擦净机器人系统的高柔性带来的一个最大好处在于可以使羽毛辊精确贴合车身,保持固定的侵入深度,不仅能使得清洁效果达到最佳,而且可以延长鸵鸟毛辊子的寿命。

举报 0

收藏 0

分享 92

-

杜尔中国海外项目-Stellantis 集团摩洛哥盖尼特

2025-03-20 -

杜尔为比亚迪欧洲首家工厂提供可持续喷涂设备

2025-01-14 -

绿色足迹 未来启航 | 杜尔中国如何为可持续发展

2024-12-13 -

杜尔为Stellantis集团建造节能涂装车间,可实现

2024-11-22

编辑推荐

最新资讯

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44