铝线束 改变汽车及其未来!

2018-05-11 17:45:39· 来源:住友电工

从铜进化为铝 时代所需求的车身轻量化的浪潮人类从工业革命以来,通过燃烧石油和煤炭等化石燃料来提取能源,实现了经济成长。据说,现在大气中的二氧化碳(CO2)浓度和工业革命前相比,大约增加了40%以上。以这些CO2为主的温室效应气体的增

从铜进化为铝 ——时代所需求的车身轻量化的浪潮

人类从工业革命以来,通过燃烧石油和煤炭等化石燃料来提取能源,实现了经济成长。据说,现在大气中的二氧化碳(CO2)浓度和工业革命前相比,大约增加了40%以上。以这些CO2为主的温室效应气体的增加带来了“全球变暖”这一严重的环境问题。全球变暖造成的影响,例如异常气候和海平面的上升、生态系统的破坏、对农业和渔业的影响导致粮食资源的减少等,已经显现在多个方面。可以说全球变暖是人类面临的最重要的课题。

面对这样的事态,世界采取了实质行动,在1997年举办的COP3(联合国气候变化框架公约第3次签约国会议)中,为了抑制全球变暖,人们签订了让发达国家承担温室效应气体减排义务的“京都议定书”。这一国际性公约虽然对业界的变革有巨大的促进作用,但是对于主要以化石燃料为动力源的汽车和相关产品的生产商来说,CO2的减排成为了亟待解决的课题。

为了实现CO2减排,汽车产业开始推进对能源消耗量的抑制,并为实现这一目的而节油。除了发动机的燃烧效率的提升以外,车身的“轻量化”也是不可或缺的——这一点也成为了行业共识。在这样的环境下,住友电工集团开始致力于将以往用铜材料生产的车内传输系统“汽车用线束”,替换为轻巧的材料——铝。这是以车身轻量化为目标的线束“铝化”的尝试。同时,这也是对社会性和全球性课题的CO2减排、乃至抑制全球变暖的挑战。

汽车的生命线——线束

“线束”――是指将用于供电和信号通信的众多电线捆扎成束的集合部件。它多用于汽车的车内接线,将用于发动机运行和汽油燃烧的火花塞、暖气和空调、电窗、车内灯、音响、以及汽车导航等产品连接起来,实现能源和信息的传达功能。就相当于是人体的神经和血管的传输系统。住友电工集团在第二次世界大战后没多久,就开始了线束的开发和生产。1960年代,受高速经济成长和与之相伴的机动化风潮的影响,住友电工集团开始急速地扩大生产。2000年后,住友电工集团开始积极地开展企业并购等业务,它成为了住友电工集团的支柱性产品。“随着汽车行业的全球化、以及汽车本身的电子工学化的进展,住友电工集团在经营中判断线束的附加价值将日益提升,于是采取了积极的扩大方针”(住友电工常务执行役员·清水和志)。但是,当时已经有线束方面的先行生产商存在,开发竞争日益激烈。

住友电工 常务执行役员 清水和志

另一方面,对汽车生产商来说,最大的课题在于如何应对燃油价格的攀升。为解决这一课题,车身轻量化不可或缺,同时车载部件应采用铝材质——人们对这一点探讨已久。铝的比重为铁和铜的3分之1,可以说是压倒性地轻盈。同时每一容重的强度比铁更高,加工性也很出色,因此人们认为这是实现运输设备轻量化的最适合的材料之一。事实上,在散热器和空调等热交换器中、以及一部分高级车的车门和车身等部位中,铝的采用比例日益提升。同时,汽车生产商开始着眼于电装件。和发动机及交流发电机一样,线束对车身重量也会带来巨大的负荷。其中,线束简直就是铜线块,因此人们期待电线的铝化能大幅推动车身轻量化和节油。但是,铝化进展得并不顺利。

“能否确保铝具有和铜同等的可靠性?这样的担心一直如影随形。并非越轻越好。太轻的话,能否确保和铜具有同等的强度和连接性?同时,铝还有特有的腐蚀问题。铝和不同种类的金属接触后,可能会出现腐蚀和生锈。这样的难题,是铝化耗时较长的最主要的理由。”(住友电工执行役员・长野友明)

住友电工 执行役员 长野友明

“ALL住友电工”的挑战开始了

可以说处于胶着状态的线束铝化这一课题出现较大进展和“京都议定书”的签订有莫大关联。受这一签订的影响,欧洲各国开始一齐推进CO2减排,EU对CO2的排放开始采取管制。就连不参与“京都议定书”的美国,也在以加利福尼亚州为首的各州,开始推进CO2排放管制的行动。在这样的环境下,汽车行业开始加速探讨线束的铝化课题。

另一方面,必须指出的是铜的价格高涨——这一市场环境的变化。中国的铜需求量的急剧扩大导致其价格高涨,对汽车生产商来说,线束的铝化也成为了控制成本的必要命题。这样一来,以轻量化和低价为目标的铝线束的实现,便成为了以住友电工集团为首的线束生产商所肩负的课题。铝材质的电线除了架空输电线之外,还用于汽车的电池电缆等,这些电线支持大电流,导体截面积较大。但是,线束多用的是导体截面积小、低压用的铝电线。其它公司的开发突飞猛进,汽车生产商甚至声称“住友电工已经落后了”。“出于‘在电线方面,住友电工怎么能败北’的自尊,我们燃起了斗志”(上述的长野)。每位员工的意志凝聚在了一起。

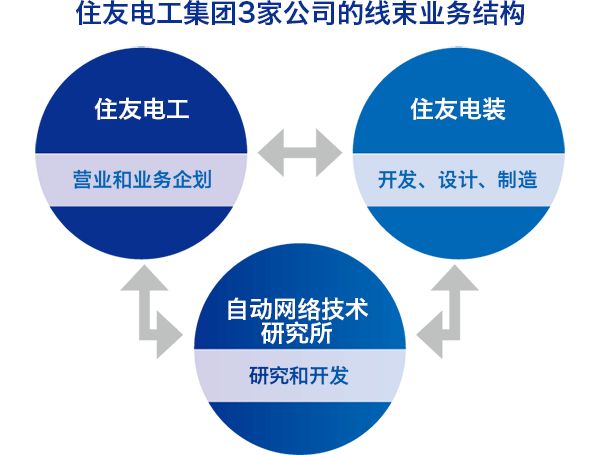

接受汽车生产商的要求,铝线束的开发于2006年秋起步,正式开发是在2007年初。在开发中,从一开始就采取了“ALL住友电工集团”的阵势。即住友电工、住友电装、自动网络技术研究所的三家公司聚在了一起。线束铝化方面的课题非常明确。即实现和铜同等的可靠性。具体而言,就是确保铝电线自身的强度(拉伸强度)和导电性(导电率=电气流动性的指标)、电线和端子的电气连接可靠性,以及防止长久以来受人诟病的不同种类的金属接触所引起的腐蚀。

在铝电线的开发中,住友电工集团的一员——富山住友电工也发挥了巨大的作用。该公司是各种铝线材的生产据点,尤其是在铝材质方面,拥有丰富的知识经验。在与该公司的合作中,负责铝电线开发工作的是自动网络技术研究所的大塚保之。“大家明确了开发目标后,就开始着手于铝电线的开发。最大的课题是如何同时满足强度和导电率的需求。强度和导电率处于此消彼长的关系,我们需要即使提升强度、也不会降低导电率的全新铝合金”。

布满汽车各个部位的线束。

举报 0

收藏 0

分享 103

-

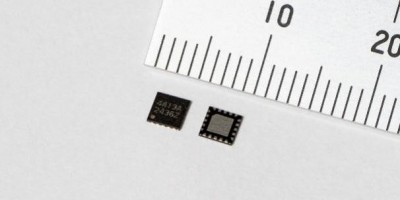

旭化成微电子开始批量生产用于环保发电的电荷控

2025-04-24 -

旭化成首战全球供应链管理大赛斩获佳绩

2025-03-03 -

旭化成授权斯尔邦高纯度碳酸盐生产技术,助力二

2024-12-13 -

华为尊界S800的座椅会有什么亮点?

2024-11-27

编辑推荐

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01