汽车变速器齿轮轴热处理优化分析

2018-05-15 12:04:18· 来源:齿轮传动

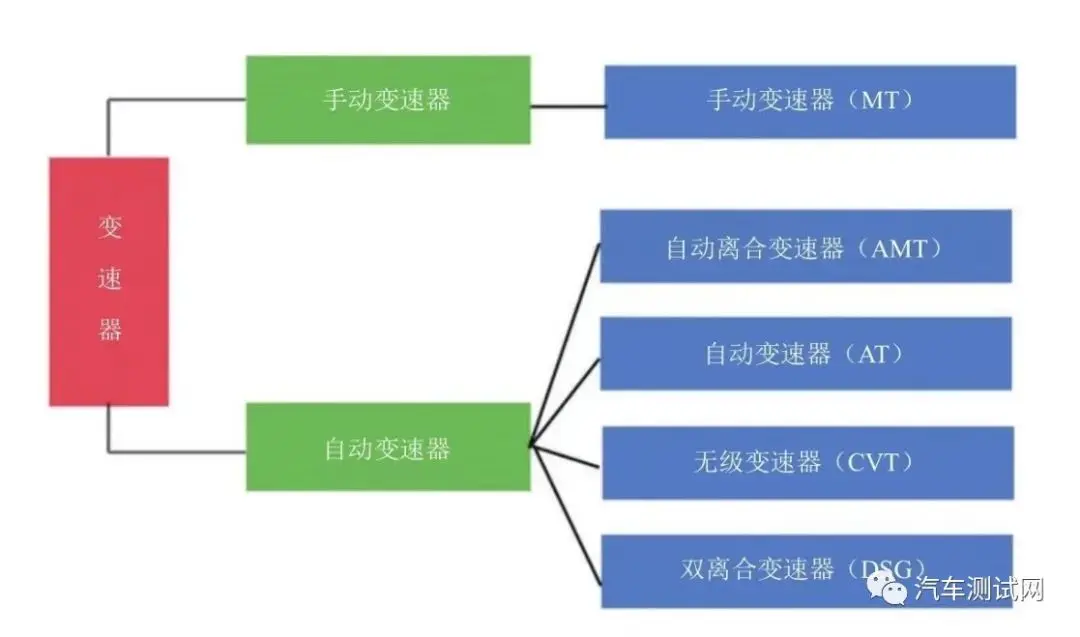

汽车变速器是汽车传动系统中的组成部分。在齿轮轴的加工工艺中,热处理是重要的环节,要合理采用材料和热处理方法,满足齿轮轴的加工技术要求。

汽车变速器是汽车传动系统中的组成部分。在齿轮轴的加工工艺中,热处理是重要的环节,要合理采用材料和热处理方法,满足齿轮轴的加工技术要求。

1 工作条件分析

汽车变速器是汽车传动系统中的组成部分,其依靠齿轮传动的方式实现动力传递。在工作过程中齿轮轴与齿轮配合作高速旋转运动,齿轮轴接触较大的摩擦力、交变弯力矩和拉压载荷。因此,要求齿轮轴具有良好的力学性能、耐磨性能、抗疲劳强度。在齿轮轴的加工工艺中,热处理是重要的环节,要合理采用材料和热处理方法,满足齿轮轴的加工技术要求。

2 材料的选择

选择汽车变速器齿轮轴材料时,要根据齿轮轴的工作条件来确定。按照上文齿轮轴的工作条件分析,齿轮轴的选材适用低碳合金渗碳钢或碳氮共渗钢。其热处理采用渗碳(碳氮共渗)、淬火、低温回火,齿轮轴表面可获得58~63HRC的高硬度,因淬透性较高,齿轮心部有较高的强度和韧性。这种齿轮轴的表面耐磨性、抗疲劳强度和齿根的抗弯强度及心部抗冲击能力都比表面淬火的齿轮轴高。

常用的合金渗碳钢有20CrMnTi、20Cr、18Cr2Ni4W。其中20Cr具有较大的晶粒长大倾向,且所能承受的负荷不能太大,故不采用。18Cr2Ni4W是高淬透性渗碳钢,具有良好的强韧性配合,缺口敏感小,但是切削工艺性差,合金元素含量高,成本较为昂贵,故也不采用。20CrMnTi具有良好的综合力学性能,低温冲击韧度较高,晶粒长大倾向小,冷热加工性能均较好,价格也较为合理,所以选用20CrMnTi作为该齿轮轴的材料比较合理。

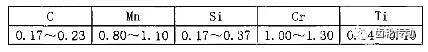

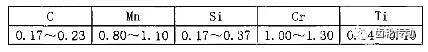

20CrMnTi成分(%):

C:碳在钢中形成固溶体,提高钢的强度;碳与钢中其他合金元素形成碳化物,提高钢的强度、耐磨性。

Mn:锰在低含量范围内,对钢具有很大的强化作用,提高强度、硬度和耐磨性;降低钢的临界冷却速度,提高钢的淬透性;稍稍改善钢的低温韧性。

Si:硅强化铁素体,提高钢的强度和硬度;降低钢的临界冷却速度,提高钢的淬透性;提高钢的氧化性腐蚀介质中的耐蚀性,提高钢的耐热性。

Cr:铬在钢中主要存在于M23C6中,也溶于M6C和MC型碳化物,促使其溶于奥氏体,增加奥氏体合金含量;淬火加热时,铬几乎溶于奥氏体,主要起增加钢的淬透性作用;铬的添加使钢具有一定的耐蚀性,并提高耐磨性优化渗碳时的渗碳参数。

Ti:钛与碳形成硬度极高的碳化物,在钢中呈弥散分布时起到定扎晶界的作用,能抑制晶粒长大从而起到细化晶粒的作用,同时提高钢的硬度、强度和耐磨性。

20CrMnTi的临界点为:Ac1:740℃,Ar1:650℃,Ac3:825℃,MS:365℃。

3 热处理优化分析

该20CrMnTi齿轮轴所制定的加工工艺路线为:锻造→正火→机加工→碳氮共渗→淬火→回火→精磨→喷丸。

毛坯料在锻造后需调整组织状态才适合于机加工,有3种常规预备热处理方法均能满足组织性能要求:方案1退火、方案2调制、方案3正火。其中,方案2需要回火,时间长、耗能多,所以这里不采用调制作为机加工前的预备热处理。方案1与方案3在耗能方面没有差别,但方案1需要工件随炉冷却,生产周期长,不采用。所以采用的是正火作为机加工前的预备热处理。

20CrMnTi本身的性能还不足以满足该齿轮轴的全部性能,需要进行化学热处理提高表层组织性能。满足性能要求的可行方案有:方案1渗碳、方案2渗氮、方案3氮碳共渗、方案4碳氮共渗。其中方案2与方案3其所得表层组织高硬高耐磨,但是耐冲击性能较差,而该齿轮轴在使用过程中可能会遭遇一定的冲击载荷,氮化层在受到冲击后可能会出现小块剥落,造成齿轮轴与齿轮的磨粒磨损,对长期使用的寿命不利,故方案2与方案3不采用。方案1与方案4的深层均能较好的满足高疲劳强度和高耐磨的性能,但是方案1渗碳的温度较高,淬火时需要预冷,操作较为繁琐,而不预冷直接淬火则会产生较大变形,对零件精度不利。方案4碳氮共渗温度较低,可直接淬火,操作简单,变形量小,而且效率不低,因此化学热处理步骤采用碳氮共渗。

因为20CrMnTi本身晶粒长大倾向小,碳氮共渗温度不高,所以可以直接淬火回火。

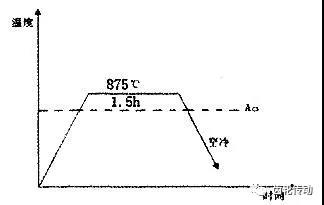

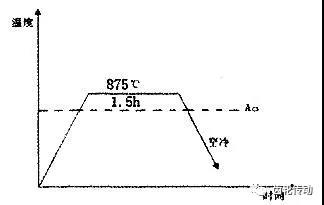

正火:20CrMnTi正火温度为Ac3以上30~50℃,20CrMnTi的Ac3温度为825℃,使用箱式电阻炉,故加热温度取上限温度875℃。保温时间由t=αKD计算,α由于最大直径小于50mm,故α取1.4,炉中堆垛方式见图1,即修正系数K取1.3,考虑到装炉量后计算得保温时间t为1.5h,冷却方式:出炉空冷,获得组织:索氏体,设备RX3-15-9,额定温度950℃,功率15KW。

堆垛方式:

正火曲线:

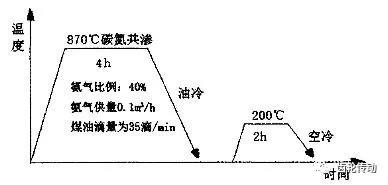

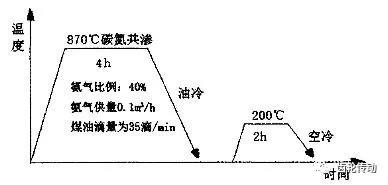

碳氮共渗与淬火回火:采用煤油与氨气作为共渗介质,20CrMnTi共渗温度一般为860~880℃,故取870℃作为共渗温度,有资料指出最终渗层厚度在0.5~0.9mm时渗速在0.2mm/h,渗层深度按要求为x=0.8mm,则计算所得共渗时间为:4h,共渗设备:RQ3-35-9,额定温度950℃,功率35kw。共渗完成后直接出炉油淬,为了获得所需性能,淬火后需要进行200℃回火2h,回火设备:RJ2-36-6,额定温度650℃,功率36kw。

其中碳氮共渗时氨气所占比例应控制在40%,氨气供量0.1m3/h,煤油滴量为35滴/min。

共渗及淬火回火曲线:

1 工作条件分析

汽车变速器是汽车传动系统中的组成部分,其依靠齿轮传动的方式实现动力传递。在工作过程中齿轮轴与齿轮配合作高速旋转运动,齿轮轴接触较大的摩擦力、交变弯力矩和拉压载荷。因此,要求齿轮轴具有良好的力学性能、耐磨性能、抗疲劳强度。在齿轮轴的加工工艺中,热处理是重要的环节,要合理采用材料和热处理方法,满足齿轮轴的加工技术要求。

2 材料的选择

选择汽车变速器齿轮轴材料时,要根据齿轮轴的工作条件来确定。按照上文齿轮轴的工作条件分析,齿轮轴的选材适用低碳合金渗碳钢或碳氮共渗钢。其热处理采用渗碳(碳氮共渗)、淬火、低温回火,齿轮轴表面可获得58~63HRC的高硬度,因淬透性较高,齿轮心部有较高的强度和韧性。这种齿轮轴的表面耐磨性、抗疲劳强度和齿根的抗弯强度及心部抗冲击能力都比表面淬火的齿轮轴高。

常用的合金渗碳钢有20CrMnTi、20Cr、18Cr2Ni4W。其中20Cr具有较大的晶粒长大倾向,且所能承受的负荷不能太大,故不采用。18Cr2Ni4W是高淬透性渗碳钢,具有良好的强韧性配合,缺口敏感小,但是切削工艺性差,合金元素含量高,成本较为昂贵,故也不采用。20CrMnTi具有良好的综合力学性能,低温冲击韧度较高,晶粒长大倾向小,冷热加工性能均较好,价格也较为合理,所以选用20CrMnTi作为该齿轮轴的材料比较合理。

20CrMnTi成分(%):

C:碳在钢中形成固溶体,提高钢的强度;碳与钢中其他合金元素形成碳化物,提高钢的强度、耐磨性。

Mn:锰在低含量范围内,对钢具有很大的强化作用,提高强度、硬度和耐磨性;降低钢的临界冷却速度,提高钢的淬透性;稍稍改善钢的低温韧性。

Si:硅强化铁素体,提高钢的强度和硬度;降低钢的临界冷却速度,提高钢的淬透性;提高钢的氧化性腐蚀介质中的耐蚀性,提高钢的耐热性。

Cr:铬在钢中主要存在于M23C6中,也溶于M6C和MC型碳化物,促使其溶于奥氏体,增加奥氏体合金含量;淬火加热时,铬几乎溶于奥氏体,主要起增加钢的淬透性作用;铬的添加使钢具有一定的耐蚀性,并提高耐磨性优化渗碳时的渗碳参数。

Ti:钛与碳形成硬度极高的碳化物,在钢中呈弥散分布时起到定扎晶界的作用,能抑制晶粒长大从而起到细化晶粒的作用,同时提高钢的硬度、强度和耐磨性。

20CrMnTi的临界点为:Ac1:740℃,Ar1:650℃,Ac3:825℃,MS:365℃。

3 热处理优化分析

该20CrMnTi齿轮轴所制定的加工工艺路线为:锻造→正火→机加工→碳氮共渗→淬火→回火→精磨→喷丸。

毛坯料在锻造后需调整组织状态才适合于机加工,有3种常规预备热处理方法均能满足组织性能要求:方案1退火、方案2调制、方案3正火。其中,方案2需要回火,时间长、耗能多,所以这里不采用调制作为机加工前的预备热处理。方案1与方案3在耗能方面没有差别,但方案1需要工件随炉冷却,生产周期长,不采用。所以采用的是正火作为机加工前的预备热处理。

20CrMnTi本身的性能还不足以满足该齿轮轴的全部性能,需要进行化学热处理提高表层组织性能。满足性能要求的可行方案有:方案1渗碳、方案2渗氮、方案3氮碳共渗、方案4碳氮共渗。其中方案2与方案3其所得表层组织高硬高耐磨,但是耐冲击性能较差,而该齿轮轴在使用过程中可能会遭遇一定的冲击载荷,氮化层在受到冲击后可能会出现小块剥落,造成齿轮轴与齿轮的磨粒磨损,对长期使用的寿命不利,故方案2与方案3不采用。方案1与方案4的深层均能较好的满足高疲劳强度和高耐磨的性能,但是方案1渗碳的温度较高,淬火时需要预冷,操作较为繁琐,而不预冷直接淬火则会产生较大变形,对零件精度不利。方案4碳氮共渗温度较低,可直接淬火,操作简单,变形量小,而且效率不低,因此化学热处理步骤采用碳氮共渗。

因为20CrMnTi本身晶粒长大倾向小,碳氮共渗温度不高,所以可以直接淬火回火。

正火:20CrMnTi正火温度为Ac3以上30~50℃,20CrMnTi的Ac3温度为825℃,使用箱式电阻炉,故加热温度取上限温度875℃。保温时间由t=αKD计算,α由于最大直径小于50mm,故α取1.4,炉中堆垛方式见图1,即修正系数K取1.3,考虑到装炉量后计算得保温时间t为1.5h,冷却方式:出炉空冷,获得组织:索氏体,设备RX3-15-9,额定温度950℃,功率15KW。

堆垛方式:

正火曲线:

碳氮共渗与淬火回火:采用煤油与氨气作为共渗介质,20CrMnTi共渗温度一般为860~880℃,故取870℃作为共渗温度,有资料指出最终渗层厚度在0.5~0.9mm时渗速在0.2mm/h,渗层深度按要求为x=0.8mm,则计算所得共渗时间为:4h,共渗设备:RQ3-35-9,额定温度950℃,功率35kw。共渗完成后直接出炉油淬,为了获得所需性能,淬火后需要进行200℃回火2h,回火设备:RJ2-36-6,额定温度650℃,功率36kw。

其中碳氮共渗时氨气所占比例应控制在40%,氨气供量0.1m3/h,煤油滴量为35滴/min。

共渗及淬火回火曲线:

- 下一篇:杜尔斩获2018年度红点最佳产品设计奖

- 上一篇:汽车先进高强钢成形技术应用现状

编辑推荐

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09