奥迪宝马都在用的单边连接技术-阿诺德“流钻螺钉”系列产品全解析

2018-05-17 09:16:46· 来源:汽车轻量化技术

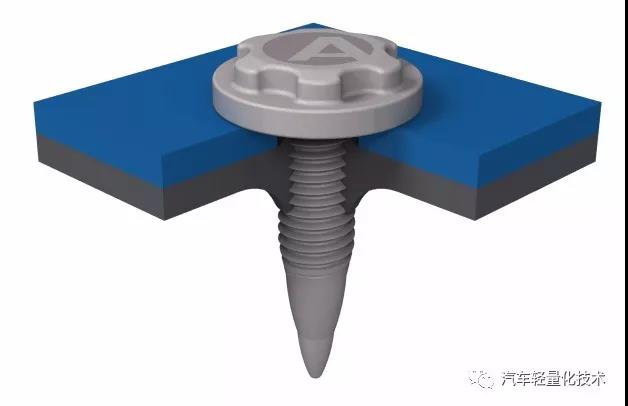

流钻螺钉工艺是通过螺钉的高速旋转软化被连接零件,并自攻丝最终旋紧的连接技术,也被称为热融紧固系统。该工艺可以在较小变形的情况下实现单边连接,且为一种可拆卸的紧固方式。然而,此工艺有哪些车型在用、具体使用在什么部位,以及该工艺的最新发展状况如何呢?

流钻螺钉工艺是通过螺钉的高速旋转软化被连接零件,并自攻丝最终旋紧的连接技术,也被称为热融紧固系统。该工艺可以在较小变形的情况下实现单边连接,且为一种可拆卸的紧固方式。然而,此工艺有哪些车型在用、具体使用在什么部位,以及该工艺的最新发展状况如何呢?

FlowForm® Screws工艺

1 流钻螺钉

在介绍FlowForm®螺钉之前,首先想跟大家介绍一个概念,即何为“流钻螺钉”工艺(别称:热融自攻丝/热融紧固系统)。英文中有的翻译为Flow drill Screws(FDS),也有翻译为FlowForm Screws(FFS),纽北更愿意把这两种翻译认为是连接技术使用的螺钉(Screw为螺丝钉)。而“流钻螺钉”则指代的是一种高速旋转、自攻丝最后拧紧的连接工艺。

FlowForm®为阿诺德开发的一种“流钻螺钉”工艺专用螺钉,该螺钉简称为FFS。本文将详细介绍阿诺德开发的FlowForm®螺钉及它的系列产品。

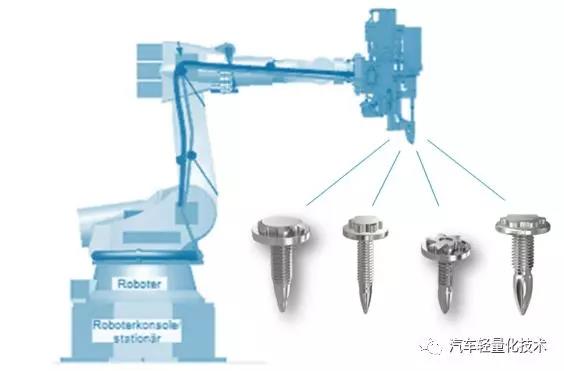

图1 FFS示意图

ECB欧洲车身会议Benchmark连接技术统计清单中,就包含Flow drill Screws这一项目,其实这指的是一种工艺,目前行业内普遍将“流钻螺钉”简称为FDS。我们亦可以从国外一些主机厂对流钻螺钉的代号上看出差异,比如奥迪称为FDS;奔驰、宝马称为FLS。

为了统一中文名称,我们后续将统一采用“流钻螺钉”这一术语来指代这一工艺。

2 工艺过程

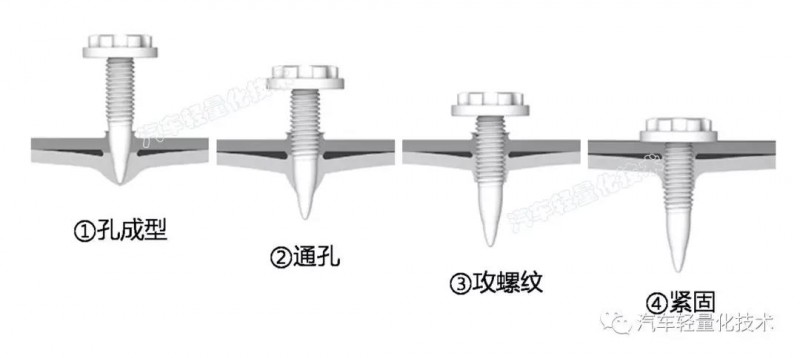

图2 FlowForm®工艺过程

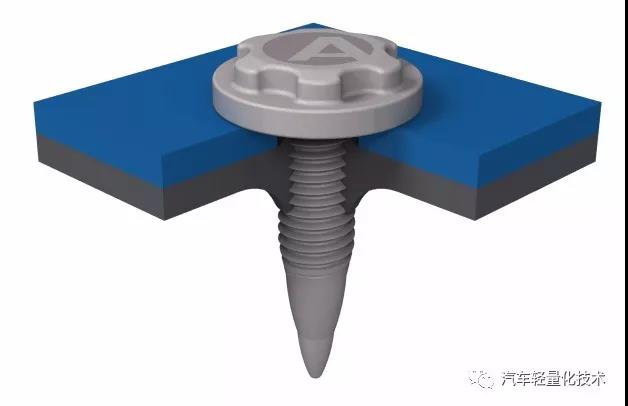

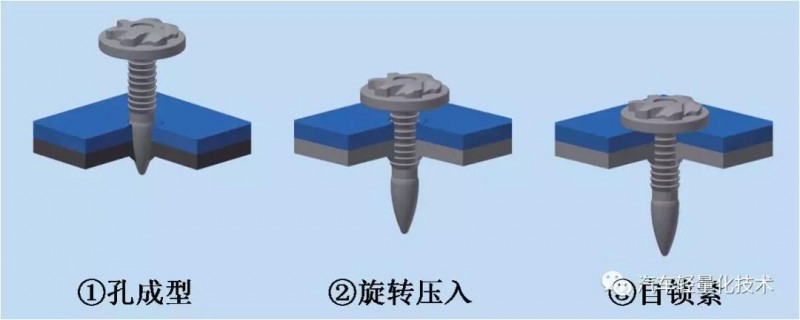

采用FlowForm®螺钉的流钻螺钉技术与我们通常说的热融紧固系统的原理是一样的,即利用螺钉的高速旋转产生的热量熔化母材,并加压在母材上攻螺纹,最终将被连接件(通过ISO标准螺纹)连接在一起。具体工艺过程如图2,一般流钻工艺可分为6个阶段,此处省略了初始旋转与穿透。

3 FlowForm ®结构特点

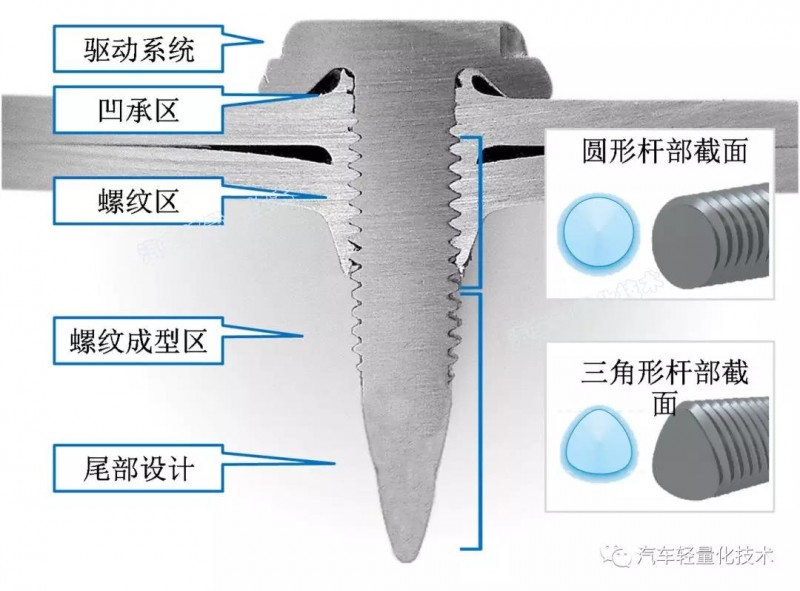

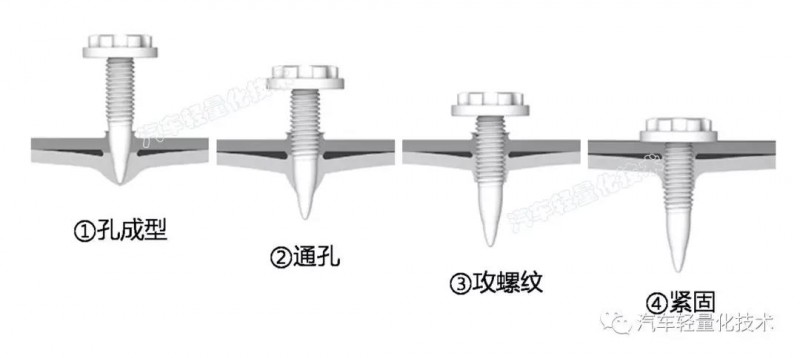

图3 FlowForm®螺钉特征

图3为FlowForm®螺钉断面示意,其主要分为5个部分特征。螺钉的型号、重量、硬度等信息。

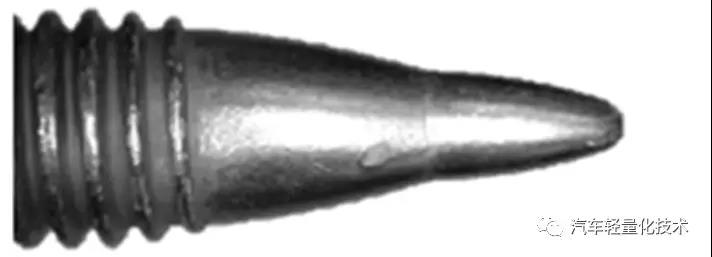

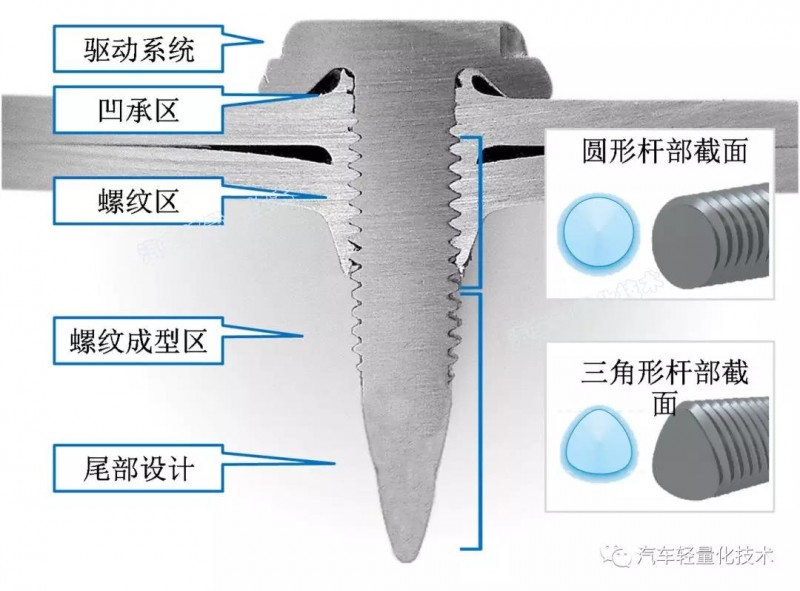

图4 FlowForm®螺钉尾部

尾部采用独特的两段不同弧度圆弧过渡的结构,尾部尖端区域设计得较为尖锐。FlowForm®较同类产品具有以下优势:

1) 尾部圆弧设计非常坚固,攻入时不易破裂;

2) 尾部横截面设计均匀过渡,使攻入时板材能够充分热融;

3) 安装时可降低30%的钻孔下压力,使板材受力变形小,减小机器人反作用力,客户可选择小规格的机器人,降低投入;

4) 总安装时间短;

5) 极少的废屑产生(由于尾部均匀过渡的设计);

6) 优化的螺钉成形加工工序(螺纹和尾部尖端一次成型)。

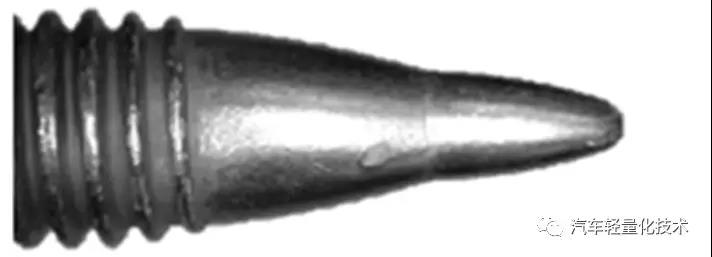

图5 FlowForm®螺钉

4是否需要预制孔

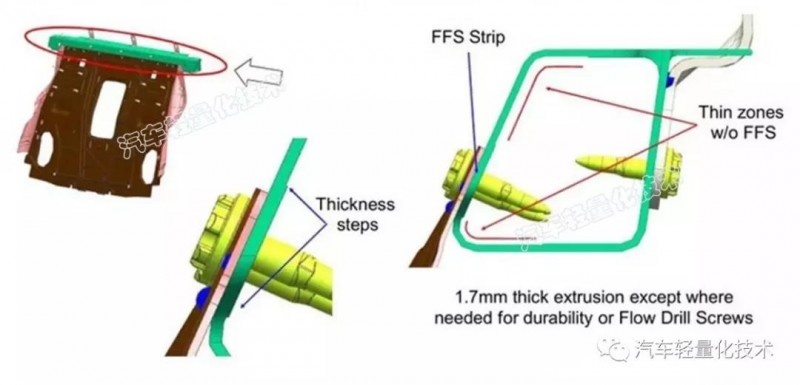

流钻螺钉工艺是否需要在板材上预制孔,受穿透板材的厚度和强度所制约,供应商可通过专业的软件计算来判断是否需要预制孔。

图6为有无预制孔的螺钉断面对比示意图,有预制孔时板材连接完成后,板材间无间隙。而无预制孔时,由于材料在攻入时不可避免流动,使得板材间被撑出一定的间隙。

图6 FlowForm®板件有无预制孔对比

FlowForm® Screws应用情况

目前FlowForm ®已开始应用于各大主机厂,如,宝马:5系/5系Li、7系等;奔驰:C/S/E级等;奥迪:R8、Lamborghini Huracan、A8、Q7、TT等;通用:凯迪拉克CT6、Corvette;以及福特,特斯拉,捷豹路虎,蔚来汽车ES8等车企或车型;国内的自主新能源项目也在不断的加入应用FlowForm®行列。其在部分车型上的应用案例如下。

1 凯迪拉克CT6

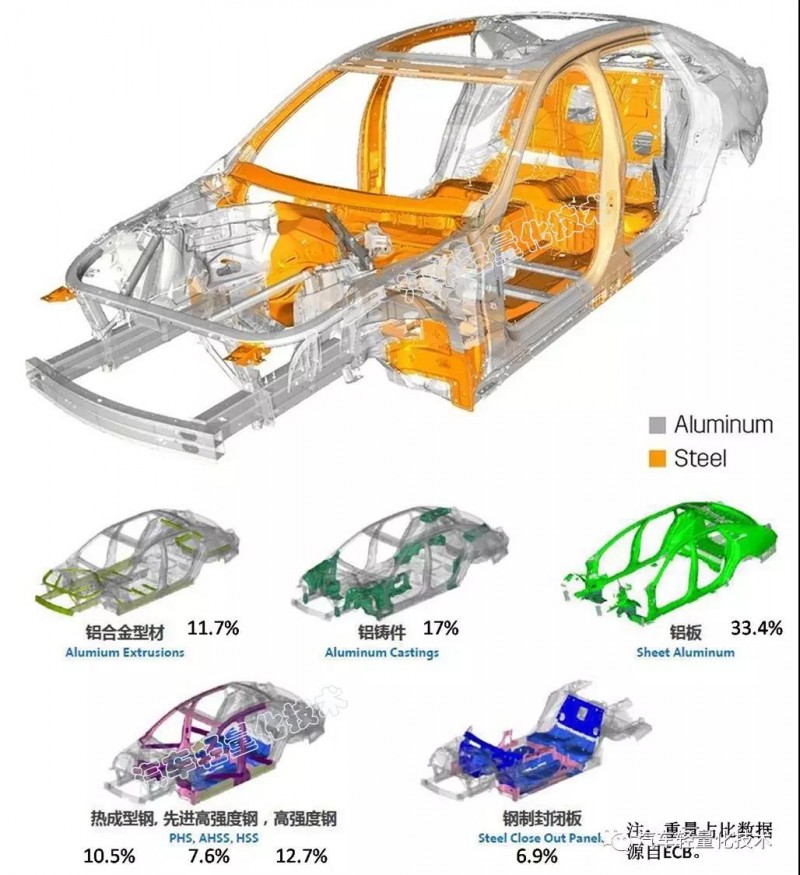

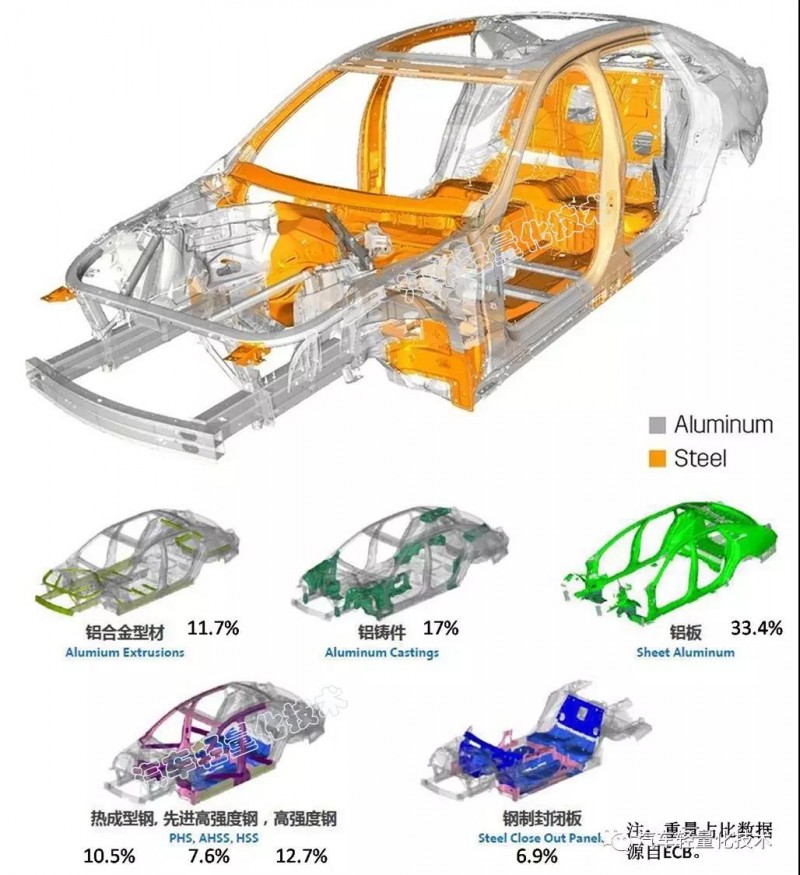

图7 凯迪拉克CT6车身材质分布

CT6的车身框架采用近64%采用铝合金材质,整车的质量比传统钢质车身减重效果明显,约100kg。

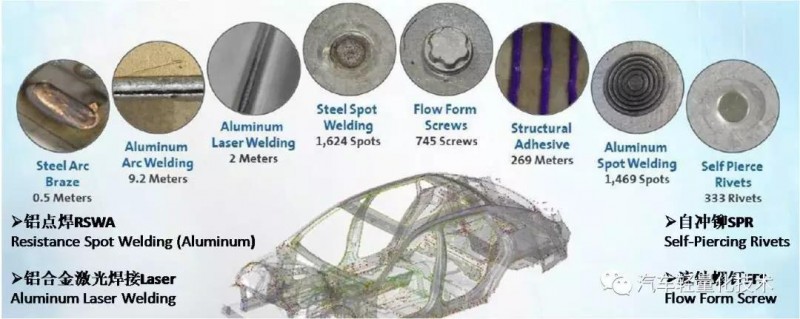

凯迪拉克CT6车身采用了目前全铝车身主流的SPR、FFS(别称FDS)和RSWA等先进连接技术,其具体的连接种类和数量见图8。

图8 CT6车身主要连接及数量

整车应用FlowForm®螺钉745pcs,供应商通过与GM工程师项目前期EVI活动,将全车745个FlowForm®螺钉均设计为统一规格M5x22mm,这也是目前流钻螺钉技术全球项目中,整车全部应用同一规格流钻螺钉数量最多的项目。通用集团采用的螺钉头部为阿诺德开发的标准头型。螺钉断面及钉头外貌见图9。

图9 CT6车身用FFS断面及钉头

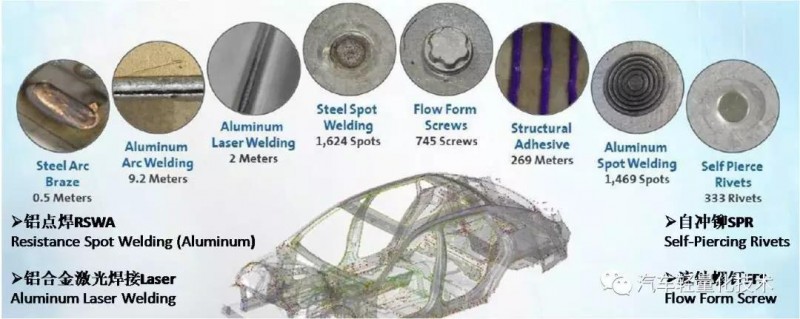

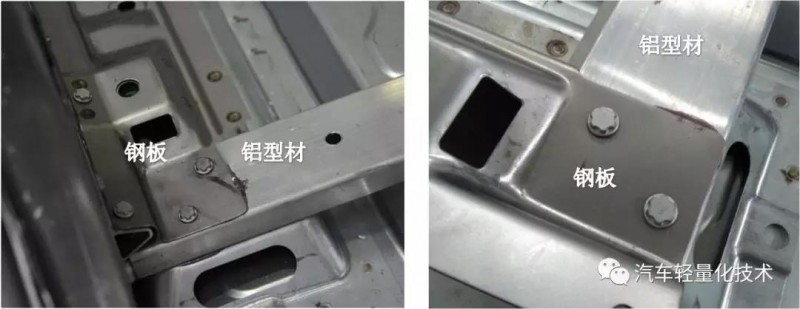

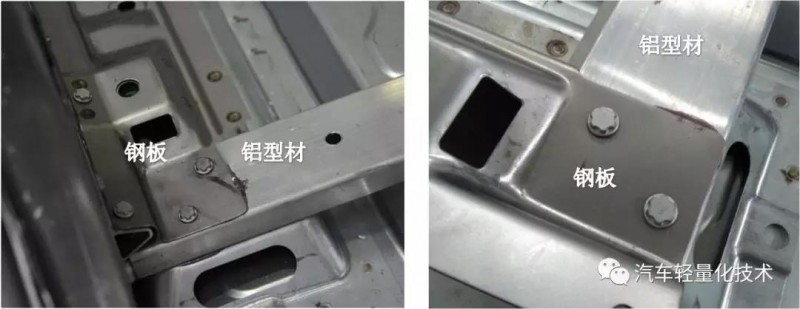

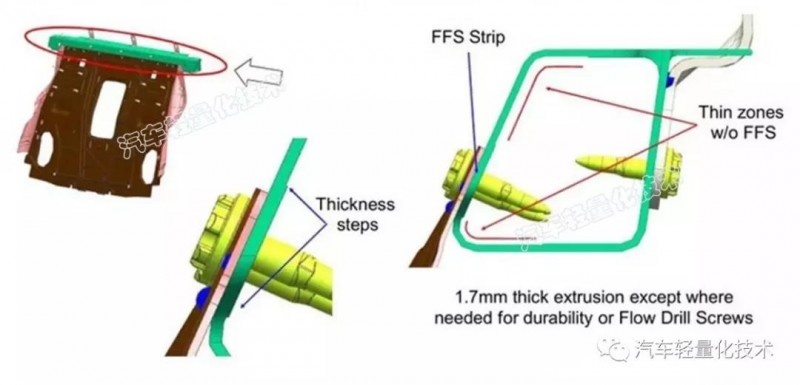

FlowForm®螺钉主要应用于下车体,钢板(或铝板)与铝型材(或铝铸件)搭接的部位,比如前机舱、侧围、地板与门槛纵梁等只能单边可达的部位。

图10 钢板与铝型材的连接

众所周知,电阻点焊和SPR自冲铆工艺,用于连接乘员舱内部(尤其是地板中部位置)的零件时是比较困难的。而FlowForm®螺钉只需在板件的一侧把螺钉拧紧即可。这就为地板中部位置零件提供了较大的灵活性,可以将工具伸入乘员舱内部来完成螺接。

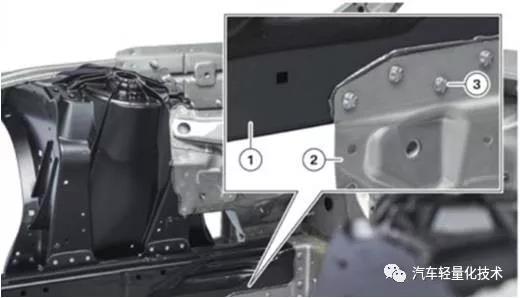

图11 地板上某位置横梁

图12 前纵梁与周边连接板

图13 侧围门槛与B柱加强板

图14 行李箱后背板上部位置

2 宝马7系/5系/5系Li

2017款宝马7系、宝马5系、华晨宝马5系Li均采用流钻技术FlowForm®螺钉,整车用量大约180pcs。后续的一系列宝马新车型也将应用FlowForm®螺钉,目前宝马的所有应用的热融流钻螺钉均为阿诺德FlowForm®。

图15 宝马公司用FlowForm螺钉头型

阿诺德为宝马开发了新的螺钉头型,这也是此种头型的首次应用,其主要优势在于可以节省0.3s左右的设备在打钉开始阶段的寻帽时间,这将一定程度的提高整车厂的生产节拍。FlowForm®在宝马5系车身上的应用见图16、图17和图18。

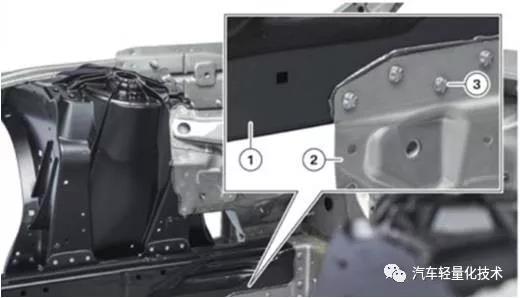

宝马5系白车身

图16 减震塔与纵梁连接

图17 螺钉钉头细节

图18 螺钉尾部外貌特征

3 奥迪A8

新一代奥迪A8(D5)一共使用了3种规格的流钻螺钉,型号为M5x17,M5x20,M5x25,其中阿诺德ARNOLD为其提供两种规格FlowForm®螺钉(M5x17与M5x25),另一规格由毅结特EJOT提供。

图19 奥迪针对于流钻技术的头型设计

图20 前纵梁位置

图21 后地板上横梁位置

Flowhole Forming家族产品

近年来,车身材料应用发展突飞

猛进,连接技术不段创新,在汽车工艺轻量化的大背景下,原本单边连接产品—FlowForm®螺钉在某些层面上已经不能满足车厂的需求。国外的一些主机厂想把单边连接工艺细化,从而使不同的单边连接工艺各尽其用,各司其职。目前,阿诺德已开发出相应的单边连接产品的Flowhole Forming系列家族产品。

图22 Flowhole Forming家族成员实物图

1 FlowForm® PLUS

开发背景

随着轻量化车身应用材料的不断进步和发展,整车厂对材料的使用的不断丰富,尤其是超高强度钢的引入在一定程度上制约了传统热融流钻技术的发展,传统热融流钻技术实际应用时上层板开孔比例很高、最大可连接的材料的抗拉强度低(600Mpa_1.0mm)、质量大等一些弱势就逐渐显现出来。结合这些整车厂的诉求,供应商开发出了升级版热融流钻技术-FlowForm® PLUS。

图23 FlowForm® 与FlowForm® PLUS对比

创新点

FlowForm ® PLUS相较于标准版热融流钻螺钉,其改进如下:

1.螺钉单重比标准版热融流钻螺钉降低40%左右,螺钉规格由M5降低到M4。

2.FlowForm® PLUS_M4规格可以达到与标准版热融流钻螺钉相近的连接强度。

3.最大可连接的材料的抗拉强度提升到1000Mpa。

4.降低板材的开孔率。

试验测试分析

针对于标准版热融流钻螺钉的极限,我们用FlowForm® PLUS做了一些试验来做对比,结果如下。

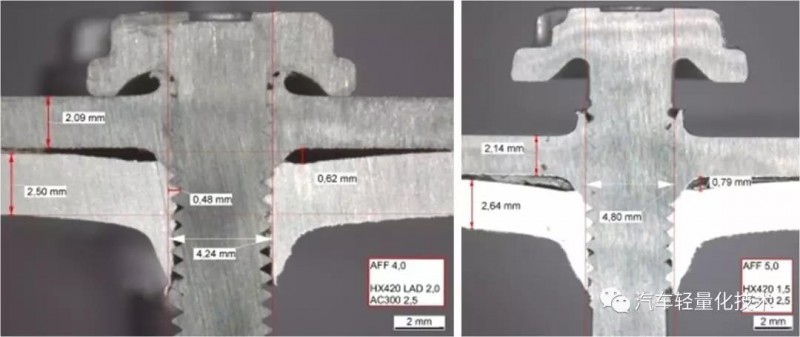

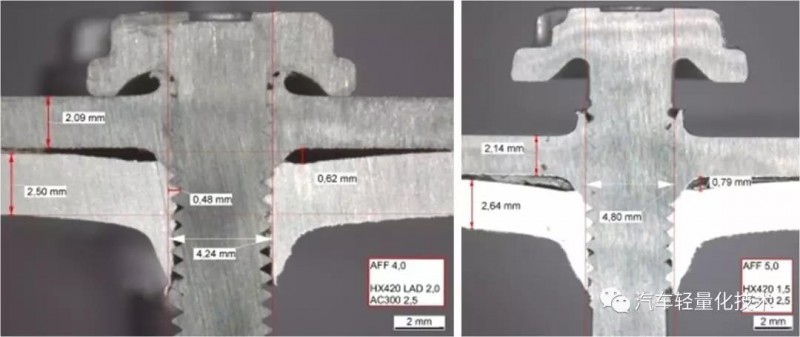

①HX420LAD 2,0mm_AC300 2,5 mm,左边图FlowForm® PLUS在板材上安装没有任何问题。右边是标准版热融流钻螺钉,可以看到是无法打到底,原因是由于安装时螺钉允许的极限下压力和扭矩到达上限。

图24 对比测试1

②DP800 1,0mm_AC300 2,5,左边图是FlowForm® PLUS安装没有任何问题。右边图由于DP800已经超出标准版热融流钻螺钉的可连接强度,所以无法穿透。

图25 对比测试2

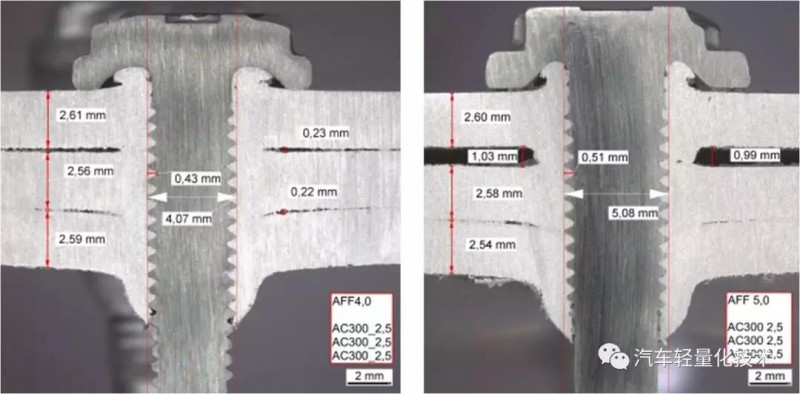

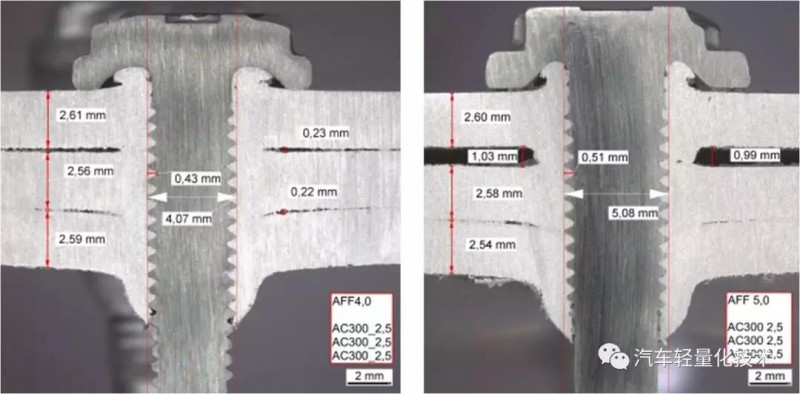

③AC300 2,5mm_AC300 2,5 mm_AC300 2,5 mm,总厚度7.5mm。左边在板材没有做任何开孔的情况下安装没有问题,螺钉也已经充分落座。右边标准版热融流钻螺钉,由于板材总厚度太厚造成板间隙被撑开很大,且螺钉头下与上板减存在间隙,无法完全落座。

图26 对比测试3

2 FlowPush®

图27 FLOWPUSH®螺钉

开发背景

车身上的一些非承载受力区域(不在碰撞测试的传递路线上的点)其实受力不是很大,用FlowForm®的话连接强度有些过盛,而且FlowForm®连接时间在3s左右也有些长。所以,在这些非承载受力区域,需要开发出一种新的产品,可以牺牲一部分连接力换来安装时间的节省,达到快速安装。于是,FLOWPUSH®应运而生。

FLOWPUSH®连接的剪切强度约为热融流钻螺钉的75%,连接十字抗拉强度约为热融流钻螺钉的一半。

图28 FLOWPUSH®断面

创新点

更快:指的是安装时间更快,只有热融流钻螺钉安装时间的一半;

更轻:指的是螺钉的单体质量更小,相比于热融流钻螺钉质量下降40%左右;

更广泛的连接范围:指FLOWPUSH®可以连接的材料最大抗拉强度可以到达1000Mpa。

安装过程

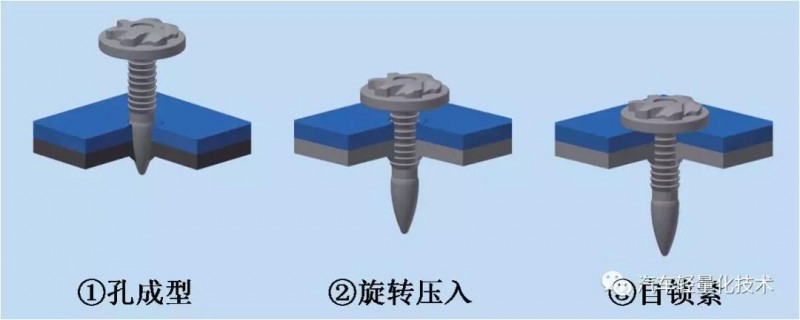

图29 FLOWPUSH®操作过程

FLOWPUSH ®与ImpAcT®对比

FLOWPUSH®的对标和类似的产品是ImpAcT®(高速射钉),这两种产品都是实现单边快速连接,FLOWPUSH®的优势在于不会产生高分贝的噪音,无需建立隔音房。所以,FLOWPUSH®可以在总装产线上自动化连续生产,不需要转产。

3 FlowPlast®

图30 FLOWPLAST®螺钉

FLOWPLAST®是阿诺德与整车厂正在开发出的一种单边连接复合材料及碳纤维板材与金属板材的产品。由于此产品还在项目开发的初期,还需要伴随着整车厂做一些列相关测试验证,所以一些细节目前不便透露。若您对FLOWPLAST®感兴趣,可以联系供应商进行深入交流。

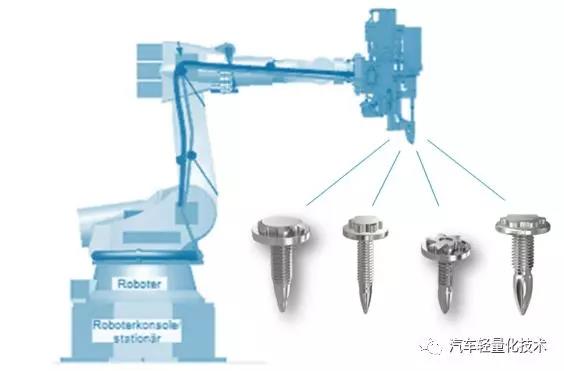

4 家族产品的设备兼容性

Flowhole Forming系列产品的一个大优势就是可以用同样的设备进行安装,即标准的热融流钻技术设备,这就为整车企业大大节约了投资成本。

图31 Flowhole Forming系列产品设备兼容性

总结

本文从“流钻螺钉”工艺的基础定义出发,介绍了阿诺德FlowForm ®螺钉的结构、应用案例及由此引申开发出的FlowholeForming系列家族产品。

FlowForm ®是为了解决封闭的型材、铝铸件与其他零件的单面连接工艺;FlowForm ® PLUS作为其升级版,满足了更高强度板材的单边连接,并实现了连接螺钉本身的轻量化;FlowPush ®是一种强度略低但连接速度较快的工艺;最后,FlowPlast ®是为塑料与复合材料的连接而开发的连接。

毋庸置疑,钢铝混合车身是将来的必然趋势。凯迪拉克CT6、宝马新7系和奥迪A8等车型都是钢铝混合车身的经典代表,从他们的车身用材、连接工艺我们能学到很多,正如我们今天谈到的流钻螺钉技术!

FlowForm® Screws工艺

1 流钻螺钉

在介绍FlowForm®螺钉之前,首先想跟大家介绍一个概念,即何为“流钻螺钉”工艺(别称:热融自攻丝/热融紧固系统)。英文中有的翻译为Flow drill Screws(FDS),也有翻译为FlowForm Screws(FFS),纽北更愿意把这两种翻译认为是连接技术使用的螺钉(Screw为螺丝钉)。而“流钻螺钉”则指代的是一种高速旋转、自攻丝最后拧紧的连接工艺。

FlowForm®为阿诺德开发的一种“流钻螺钉”工艺专用螺钉,该螺钉简称为FFS。本文将详细介绍阿诺德开发的FlowForm®螺钉及它的系列产品。

图1 FFS示意图

ECB欧洲车身会议Benchmark连接技术统计清单中,就包含Flow drill Screws这一项目,其实这指的是一种工艺,目前行业内普遍将“流钻螺钉”简称为FDS。我们亦可以从国外一些主机厂对流钻螺钉的代号上看出差异,比如奥迪称为FDS;奔驰、宝马称为FLS。

为了统一中文名称,我们后续将统一采用“流钻螺钉”这一术语来指代这一工艺。

2 工艺过程

图2 FlowForm®工艺过程

采用FlowForm®螺钉的流钻螺钉技术与我们通常说的热融紧固系统的原理是一样的,即利用螺钉的高速旋转产生的热量熔化母材,并加压在母材上攻螺纹,最终将被连接件(通过ISO标准螺纹)连接在一起。具体工艺过程如图2,一般流钻工艺可分为6个阶段,此处省略了初始旋转与穿透。

3 FlowForm ®结构特点

图3 FlowForm®螺钉特征

图3为FlowForm®螺钉断面示意,其主要分为5个部分特征。螺钉的型号、重量、硬度等信息。

图4 FlowForm®螺钉尾部

尾部采用独特的两段不同弧度圆弧过渡的结构,尾部尖端区域设计得较为尖锐。FlowForm®较同类产品具有以下优势:

1) 尾部圆弧设计非常坚固,攻入时不易破裂;

2) 尾部横截面设计均匀过渡,使攻入时板材能够充分热融;

3) 安装时可降低30%的钻孔下压力,使板材受力变形小,减小机器人反作用力,客户可选择小规格的机器人,降低投入;

4) 总安装时间短;

5) 极少的废屑产生(由于尾部均匀过渡的设计);

6) 优化的螺钉成形加工工序(螺纹和尾部尖端一次成型)。

图5 FlowForm®螺钉

4是否需要预制孔

流钻螺钉工艺是否需要在板材上预制孔,受穿透板材的厚度和强度所制约,供应商可通过专业的软件计算来判断是否需要预制孔。

图6为有无预制孔的螺钉断面对比示意图,有预制孔时板材连接完成后,板材间无间隙。而无预制孔时,由于材料在攻入时不可避免流动,使得板材间被撑出一定的间隙。

图6 FlowForm®板件有无预制孔对比

FlowForm® Screws应用情况

目前FlowForm ®已开始应用于各大主机厂,如,宝马:5系/5系Li、7系等;奔驰:C/S/E级等;奥迪:R8、Lamborghini Huracan、A8、Q7、TT等;通用:凯迪拉克CT6、Corvette;以及福特,特斯拉,捷豹路虎,蔚来汽车ES8等车企或车型;国内的自主新能源项目也在不断的加入应用FlowForm®行列。其在部分车型上的应用案例如下。

1 凯迪拉克CT6

图7 凯迪拉克CT6车身材质分布

CT6的车身框架采用近64%采用铝合金材质,整车的质量比传统钢质车身减重效果明显,约100kg。

凯迪拉克CT6车身采用了目前全铝车身主流的SPR、FFS(别称FDS)和RSWA等先进连接技术,其具体的连接种类和数量见图8。

图8 CT6车身主要连接及数量

整车应用FlowForm®螺钉745pcs,供应商通过与GM工程师项目前期EVI活动,将全车745个FlowForm®螺钉均设计为统一规格M5x22mm,这也是目前流钻螺钉技术全球项目中,整车全部应用同一规格流钻螺钉数量最多的项目。通用集团采用的螺钉头部为阿诺德开发的标准头型。螺钉断面及钉头外貌见图9。

图9 CT6车身用FFS断面及钉头

FlowForm®螺钉主要应用于下车体,钢板(或铝板)与铝型材(或铝铸件)搭接的部位,比如前机舱、侧围、地板与门槛纵梁等只能单边可达的部位。

图10 钢板与铝型材的连接

众所周知,电阻点焊和SPR自冲铆工艺,用于连接乘员舱内部(尤其是地板中部位置)的零件时是比较困难的。而FlowForm®螺钉只需在板件的一侧把螺钉拧紧即可。这就为地板中部位置零件提供了较大的灵活性,可以将工具伸入乘员舱内部来完成螺接。

图11 地板上某位置横梁

图12 前纵梁与周边连接板

图13 侧围门槛与B柱加强板

图14 行李箱后背板上部位置

2 宝马7系/5系/5系Li

2017款宝马7系、宝马5系、华晨宝马5系Li均采用流钻技术FlowForm®螺钉,整车用量大约180pcs。后续的一系列宝马新车型也将应用FlowForm®螺钉,目前宝马的所有应用的热融流钻螺钉均为阿诺德FlowForm®。

图15 宝马公司用FlowForm螺钉头型

阿诺德为宝马开发了新的螺钉头型,这也是此种头型的首次应用,其主要优势在于可以节省0.3s左右的设备在打钉开始阶段的寻帽时间,这将一定程度的提高整车厂的生产节拍。FlowForm®在宝马5系车身上的应用见图16、图17和图18。

宝马5系白车身

图16 减震塔与纵梁连接

图17 螺钉钉头细节

图18 螺钉尾部外貌特征

3 奥迪A8

新一代奥迪A8(D5)一共使用了3种规格的流钻螺钉,型号为M5x17,M5x20,M5x25,其中阿诺德ARNOLD为其提供两种规格FlowForm®螺钉(M5x17与M5x25),另一规格由毅结特EJOT提供。

图19 奥迪针对于流钻技术的头型设计

图20 前纵梁位置

图21 后地板上横梁位置

Flowhole Forming家族产品

近年来,车身材料应用发展突飞

猛进,连接技术不段创新,在汽车工艺轻量化的大背景下,原本单边连接产品—FlowForm®螺钉在某些层面上已经不能满足车厂的需求。国外的一些主机厂想把单边连接工艺细化,从而使不同的单边连接工艺各尽其用,各司其职。目前,阿诺德已开发出相应的单边连接产品的Flowhole Forming系列家族产品。

图22 Flowhole Forming家族成员实物图

1 FlowForm® PLUS

开发背景

随着轻量化车身应用材料的不断进步和发展,整车厂对材料的使用的不断丰富,尤其是超高强度钢的引入在一定程度上制约了传统热融流钻技术的发展,传统热融流钻技术实际应用时上层板开孔比例很高、最大可连接的材料的抗拉强度低(600Mpa_1.0mm)、质量大等一些弱势就逐渐显现出来。结合这些整车厂的诉求,供应商开发出了升级版热融流钻技术-FlowForm® PLUS。

图23 FlowForm® 与FlowForm® PLUS对比

创新点

FlowForm ® PLUS相较于标准版热融流钻螺钉,其改进如下:

1.螺钉单重比标准版热融流钻螺钉降低40%左右,螺钉规格由M5降低到M4。

2.FlowForm® PLUS_M4规格可以达到与标准版热融流钻螺钉相近的连接强度。

3.最大可连接的材料的抗拉强度提升到1000Mpa。

4.降低板材的开孔率。

试验测试分析

针对于标准版热融流钻螺钉的极限,我们用FlowForm® PLUS做了一些试验来做对比,结果如下。

①HX420LAD 2,0mm_AC300 2,5 mm,左边图FlowForm® PLUS在板材上安装没有任何问题。右边是标准版热融流钻螺钉,可以看到是无法打到底,原因是由于安装时螺钉允许的极限下压力和扭矩到达上限。

图24 对比测试1

②DP800 1,0mm_AC300 2,5,左边图是FlowForm® PLUS安装没有任何问题。右边图由于DP800已经超出标准版热融流钻螺钉的可连接强度,所以无法穿透。

图25 对比测试2

③AC300 2,5mm_AC300 2,5 mm_AC300 2,5 mm,总厚度7.5mm。左边在板材没有做任何开孔的情况下安装没有问题,螺钉也已经充分落座。右边标准版热融流钻螺钉,由于板材总厚度太厚造成板间隙被撑开很大,且螺钉头下与上板减存在间隙,无法完全落座。

图26 对比测试3

2 FlowPush®

图27 FLOWPUSH®螺钉

开发背景

车身上的一些非承载受力区域(不在碰撞测试的传递路线上的点)其实受力不是很大,用FlowForm®的话连接强度有些过盛,而且FlowForm®连接时间在3s左右也有些长。所以,在这些非承载受力区域,需要开发出一种新的产品,可以牺牲一部分连接力换来安装时间的节省,达到快速安装。于是,FLOWPUSH®应运而生。

FLOWPUSH®连接的剪切强度约为热融流钻螺钉的75%,连接十字抗拉强度约为热融流钻螺钉的一半。

图28 FLOWPUSH®断面

创新点

更快:指的是安装时间更快,只有热融流钻螺钉安装时间的一半;

更轻:指的是螺钉的单体质量更小,相比于热融流钻螺钉质量下降40%左右;

更广泛的连接范围:指FLOWPUSH®可以连接的材料最大抗拉强度可以到达1000Mpa。

安装过程

图29 FLOWPUSH®操作过程

FLOWPUSH ®与ImpAcT®对比

FLOWPUSH®的对标和类似的产品是ImpAcT®(高速射钉),这两种产品都是实现单边快速连接,FLOWPUSH®的优势在于不会产生高分贝的噪音,无需建立隔音房。所以,FLOWPUSH®可以在总装产线上自动化连续生产,不需要转产。

3 FlowPlast®

图30 FLOWPLAST®螺钉

FLOWPLAST®是阿诺德与整车厂正在开发出的一种单边连接复合材料及碳纤维板材与金属板材的产品。由于此产品还在项目开发的初期,还需要伴随着整车厂做一些列相关测试验证,所以一些细节目前不便透露。若您对FLOWPLAST®感兴趣,可以联系供应商进行深入交流。

4 家族产品的设备兼容性

Flowhole Forming系列产品的一个大优势就是可以用同样的设备进行安装,即标准的热融流钻技术设备,这就为整车企业大大节约了投资成本。

图31 Flowhole Forming系列产品设备兼容性

总结

本文从“流钻螺钉”工艺的基础定义出发,介绍了阿诺德FlowForm ®螺钉的结构、应用案例及由此引申开发出的FlowholeForming系列家族产品。

FlowForm ®是为了解决封闭的型材、铝铸件与其他零件的单面连接工艺;FlowForm ® PLUS作为其升级版,满足了更高强度板材的单边连接,并实现了连接螺钉本身的轻量化;FlowPush ®是一种强度略低但连接速度较快的工艺;最后,FlowPlast ®是为塑料与复合材料的连接而开发的连接。

毋庸置疑,钢铝混合车身是将来的必然趋势。凯迪拉克CT6、宝马新7系和奥迪A8等车型都是钢铝混合车身的经典代表,从他们的车身用材、连接工艺我们能学到很多,正如我们今天谈到的流钻螺钉技术!

- 下一篇:电泳喷涂铝型材的七大使用优势

- 上一篇:汽车模具市场分析

最新资讯

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44