解析常见的白车身一维概念模型建模方法

2018-05-21 16:42:05· 来源:上汽安全与CAE技术

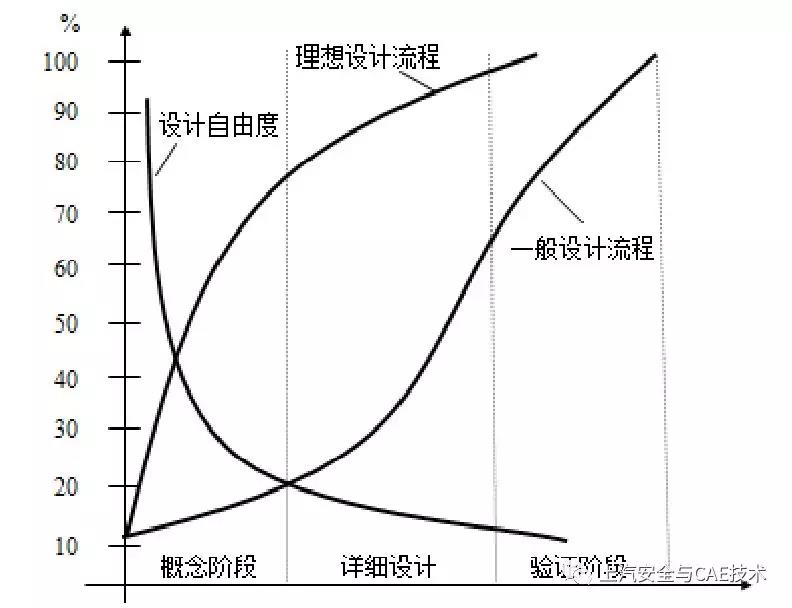

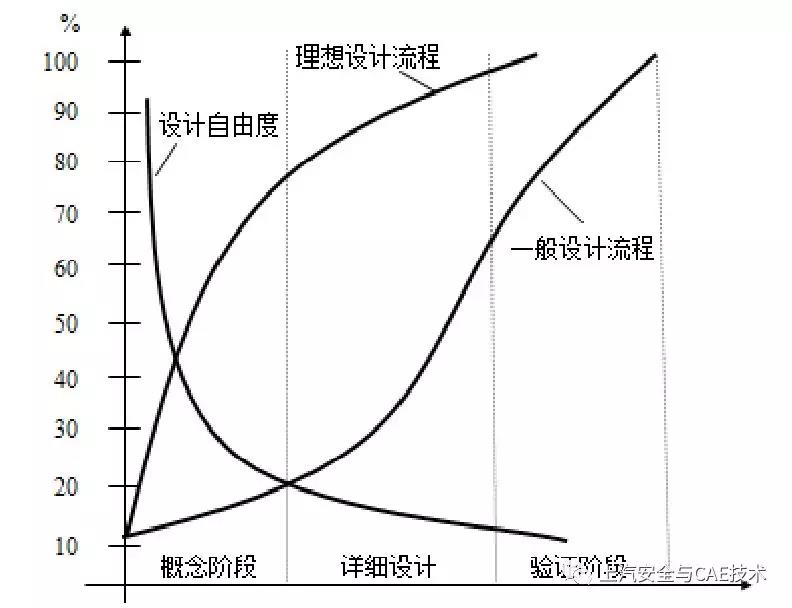

车身结构设计过程一般分为概念设计阶段、详细设计阶段以及验证阶段。过去, 车身概念设计主要考虑车身承载件的拓扑关系和若干最基本的整体参数,对车身结构性能设计的贡献率较小(如图 1所示),对前期汽车研发而言,可以使用1D单元来搭建简易的车身概念模型,在建立起的同平台简化模型后可以对新款车型的基础性能进行预测,同时可对主断面及接头进行优化设计。本文将结合白车身扭转刚度性能,对当前常见的白车身一维概念模型建模方法做简单介绍。

1 前言

车身结构设计过程一般分为概念设计阶段、详细设计阶段以及验证阶段。过去, 车身概念设计主要考虑车身承载件的拓扑关系和若干最基本的整体参数,对车身结构性能设计的贡献率较小(如图 1所示),对前期汽车研发而言,可以使用1D单元来搭建简易的车身概念模型,在建立起的同平台简化模型后可以对新款车型的基础性能进行预测,同时可对主断面及接头进行优化设计。本文将结合白车身扭转刚度性能,对当前常见的白车身一维概念模型建模方法做简单介绍。

图 1 车身开发流程

2 车身结构对白车身扭转刚度的影响

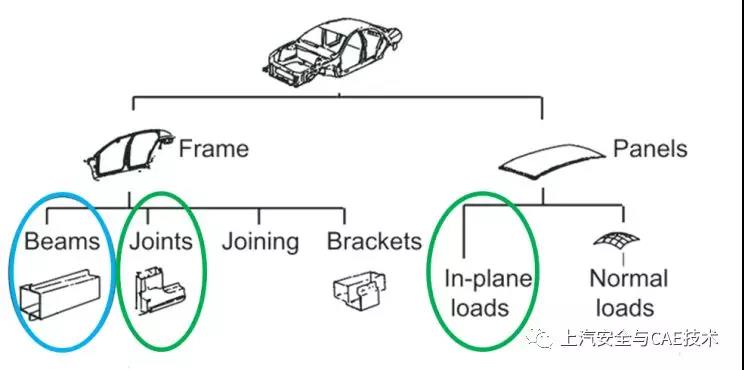

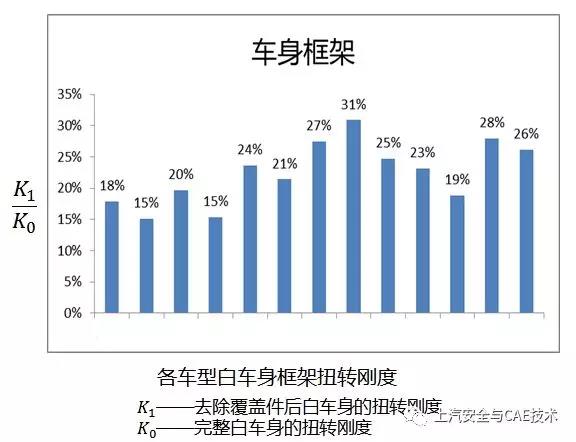

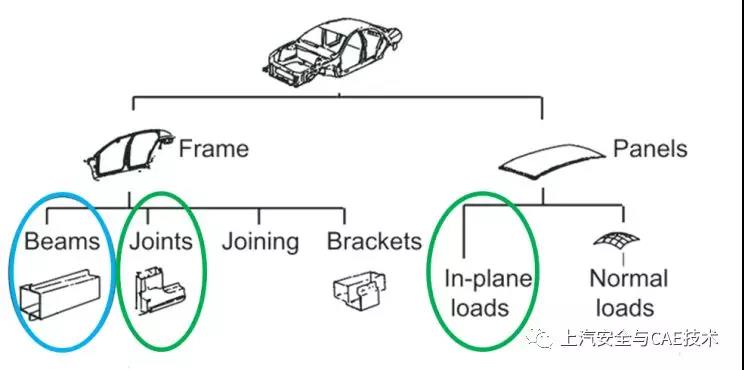

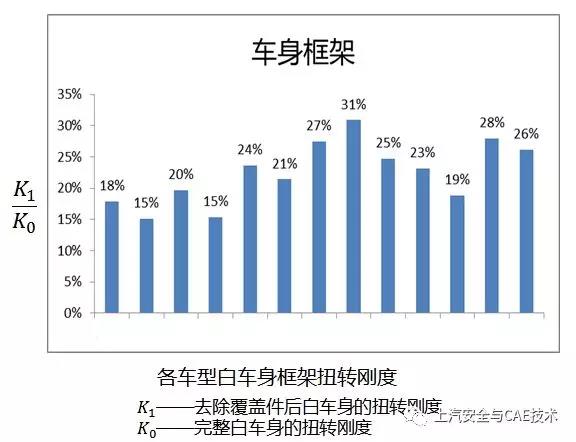

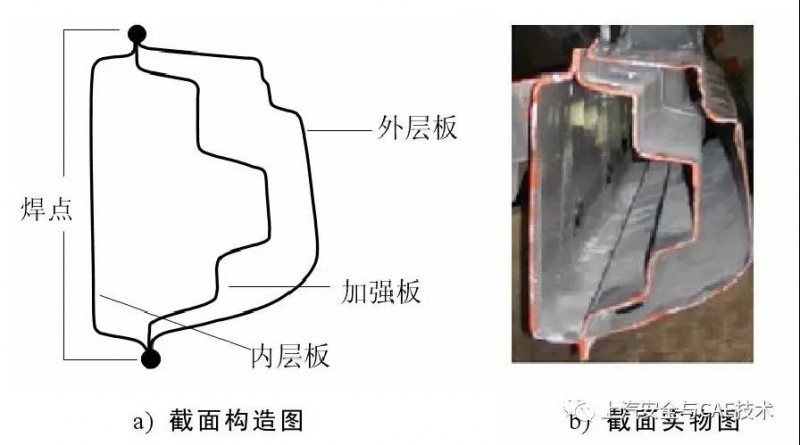

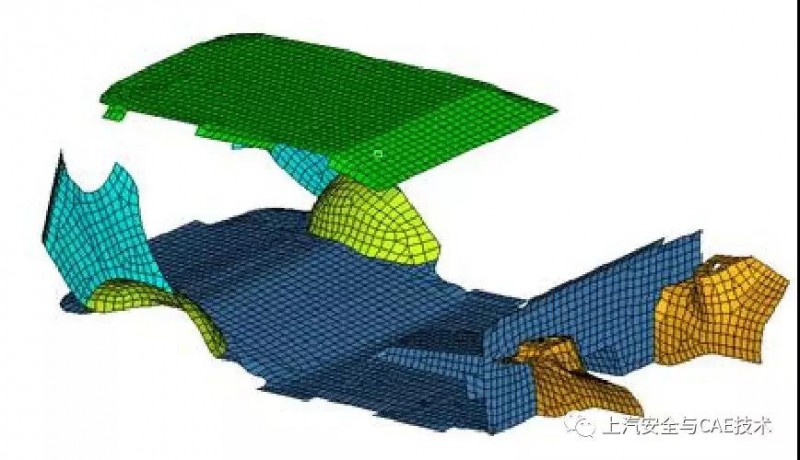

白车身通常由框架和板壳两部分组成,如图 2所示。其中框架主要由梁结构、接头及加强板组成,在汽车使用过程中主要承受弯曲和扭转载荷,无疑梁结构及接头对车身性能有着重要的影响;而板壳在汽车使用过程中主要承受面内和法向载荷,经统计,去除板壳覆盖件后白车身扭转刚度下降69%~85%,如图 3所示,因此在一维概念模型中应能完整体现车身梁结构、接头及板壳覆盖件所起到的作用。

图 2 白车身结构组成

图 3 板壳覆盖件对白车身扭转刚度的影响

3 车身梁结构

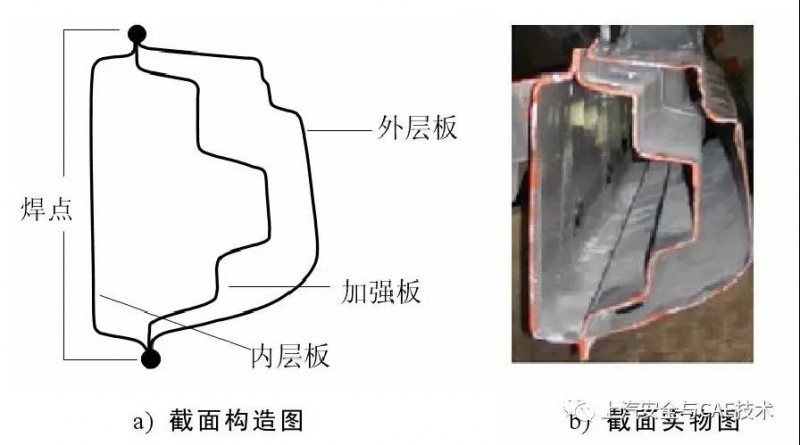

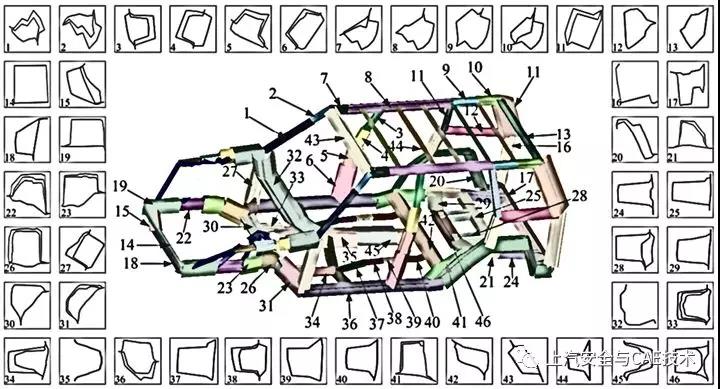

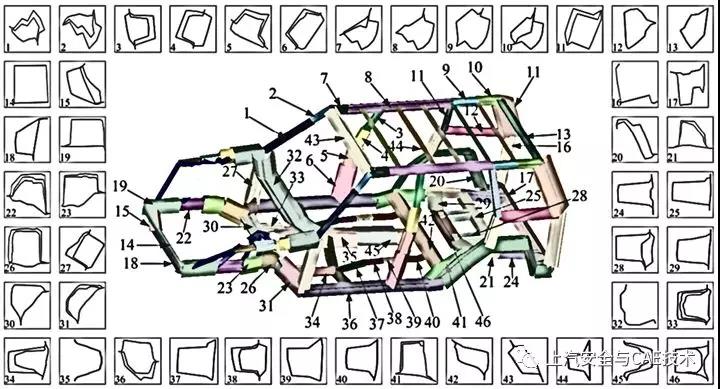

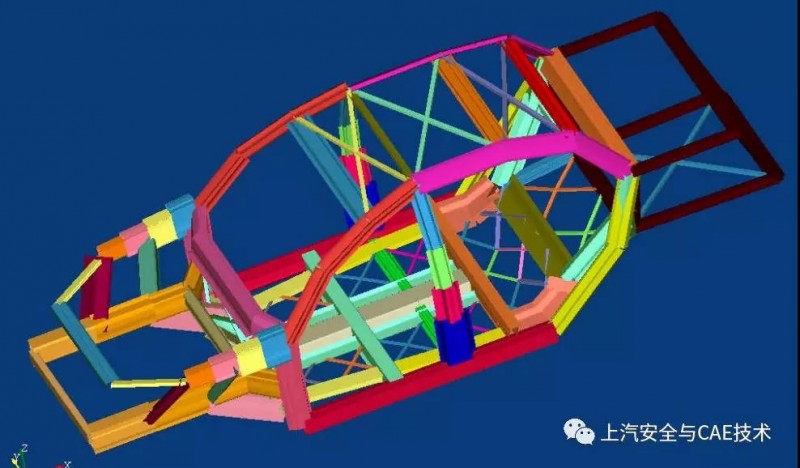

白车身是由地板纵梁、侧围前后中柱、上边梁、门槛梁、顶盖前后横梁等构成的一个个闭合型腔支撑而起(图 4),而闭合型腔的断面即车身结构主断面的几何特性对白车身刚度又有决定性影响,因此在一维白车身模型中应能正确描述车身主断面的力学特性。

图 4 车身框架结构

目前一维模型主要是利用梁单元模拟梁结构,然后赋予梁单元以相应的截面属性(截面积A、弯曲惯性矩Iy与Iz、扭转惯性矩Jx)。而截面属性的获取有多种方法:

一、基于实际截面的简化方法(Section based Models-SBM)

就梁单元而言,截面的力学性质直接决定了梁的抗弯能力和抗扭能力,这就使得基于实际截面的简化模型在静态刚度特性上能够有效地模拟原结构,且基于实际截面建立的车身梁结构简化模型,其梁单元截面的厚度与原结构一致,可以保证简化模型各构件的质量与详细模型基本相同。可依据已有车型或竞品车型直接截取车身断面(图 5),提取相应的截面属性,建立车身主断面参数库,如图 6所示;

图 5 车身典型关键截面

图 6 车身主断面参数库

二、基于特性的梁结构简化方法(Property based Models-PBM)

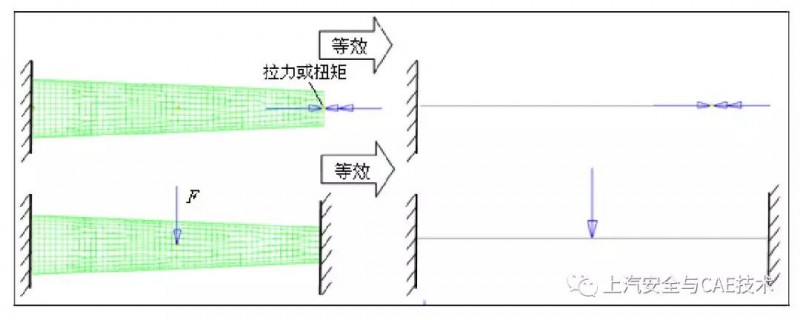

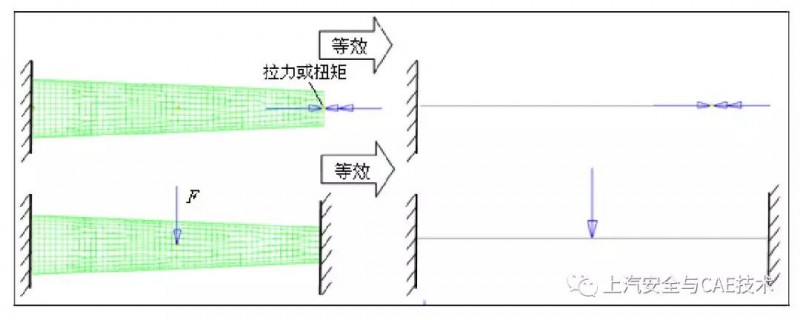

从梁构件的整体刚度出发建立等刚度梁单元,然后确定等效梁单元的截面参数,首先沿梁构件详细模型的轴向分别施加拉力、扭矩,在横向的两个垂直方向施加弯力,如图 7所示,利用有限元软件求得其在相应力或力矩作用下的位移,然后依据材料力学经典梁理论,反求出等效梁单元的截面性质参数A、Iy、Iz、Jx;

图 7 车身梁构件的等效模式

三、 PBM和SBM混合方法

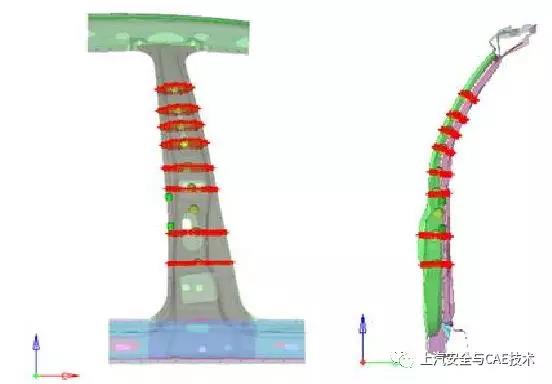

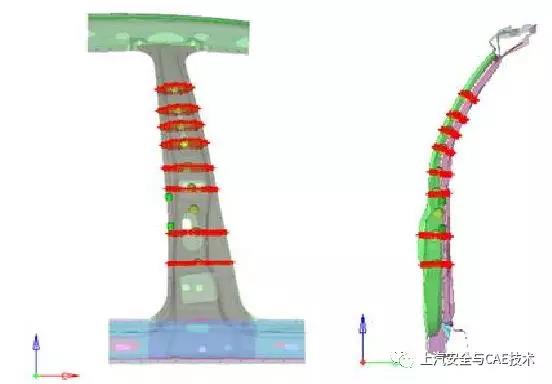

概念设计阶段用任何方法建立的简化模型都有其优缺点,PBM方法从整体上把握各梁构件的力学性能,不用考虑梁结构变截面、焊点、翻边等的影响,但其求得的截面参数与实际截面参数存在差异,对于具体部位的形状设计不能给予较多信息参考;而SBM方法能够反映梁构件局部的几何特性,可对截面形状的几何参数进行优化分析,但对于焊点、工艺孔等需做等效处理,另对于变截面梁结构,还需进行多次分段(图 8)。因此,可结合各方法优缺点,根据实际需求选择合适的SBM、PBM或混合梁单元简化模型。

图 8 车身B柱截取截面位置

4 接头

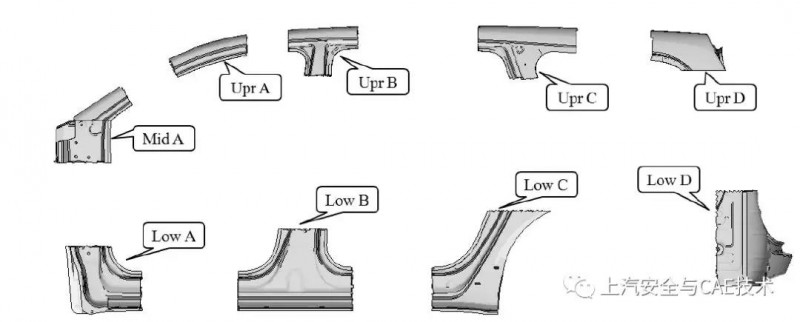

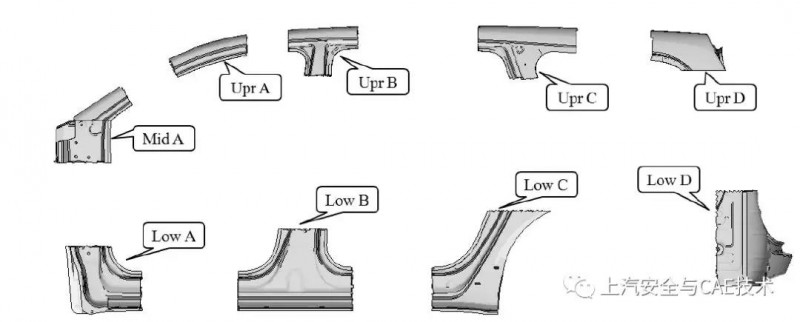

接头结构(图 9)作为车身承载件的连接结构,是非常关键的组成部分,历来受到结构设计师的密切关注,如何正确考虑接头结构的相关参数,了解接头部位的力学特性,并建立起能准确反映接头结构力学特性的简化模型,将对车身整个概念设计过程起到重要的作用。常见的接头简化方法主要有超单元简化模型、星型弹簧·刚梁接头简化模型、角接弹簧·刚梁接头简化模型、基于详细接头的简化模型等。

图 9 车身主要接头

一、超单元简化模型,超单元方法可将复杂的大模型分成若干个不同部件,每个部件看做一个超单元,然后按一定的连结方式组合成整个结构,从而将结构的自由度数目大大降低。接头超单元简化模型是将接头子结构模型处理为具有相当多内部自由度的超级单元,利用自由度静态凝聚方法,用主自由度位移表示从自由度位移,从而降低接头结构的自由度数目。

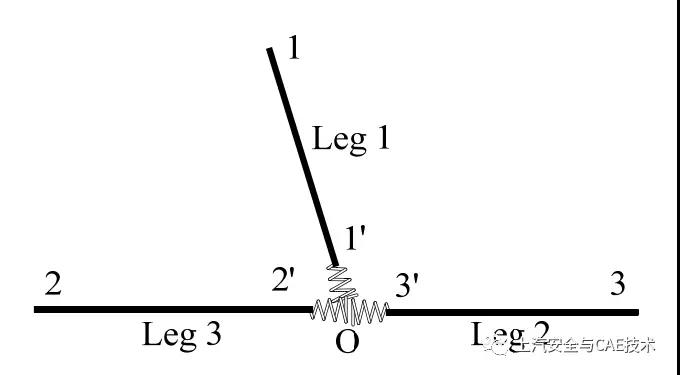

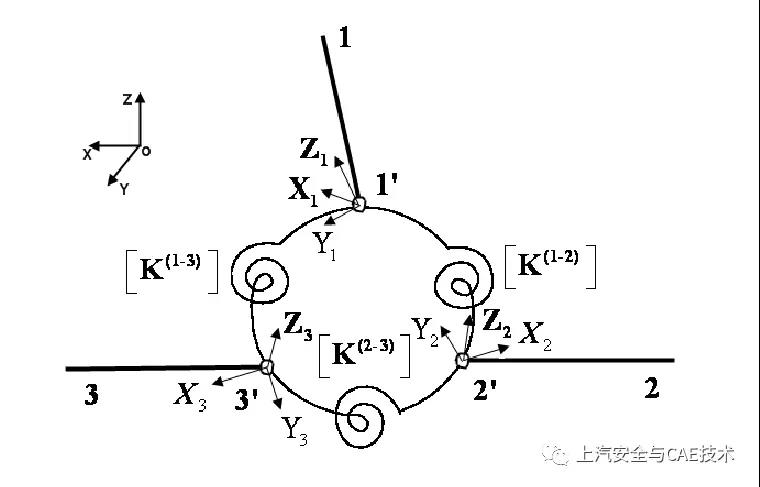

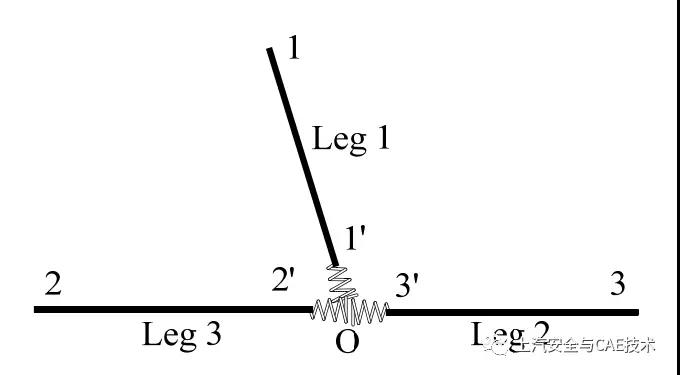

二、星型弹簧·刚梁接头简化模型,如图 10所示,接头分支端1’、2’、3’节点分别建立局部坐标系,同时与O点球铰连接; 1’、2’、3’点与O点之间安置3组零长度弹簧元,每组弹簧元是3个刚度不相关的互相垂直扭簧;Leg1、Leg2、Leg3三个分支处理为刚性梁。该接头简化模型主要参数为各分支的扭簧刚度及节点局部坐标系。参数求解的主体思路:利用接头缩减技术对接头各个方向刚度进行解耦,提取非耦合方向上的刚度建立参数化模型。

图 10 星型弹簧·刚梁接头简化模型

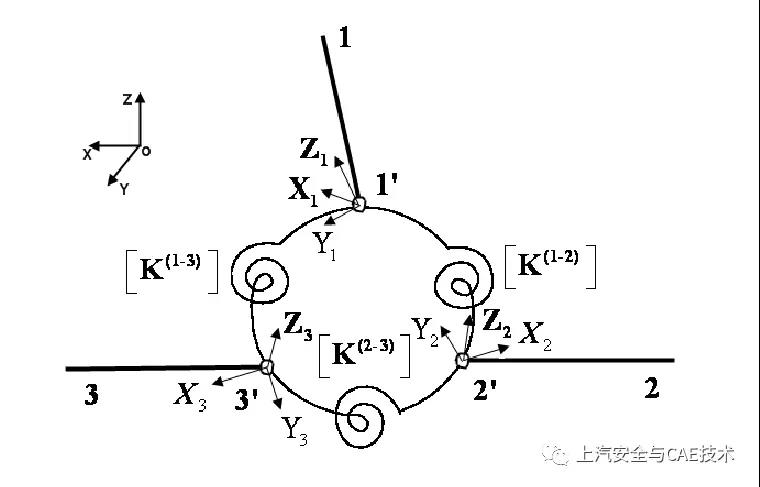

三、角接弹簧·刚梁接头简化模型,如图 11所示,1’、2’、3’节点处分别建立局部坐标系,同时两两之间分别安置1组零长度弹簧元,每组弹簧元是3个刚度不相关的互相垂直的扭簧,弹簧方向沿节点局部坐标轴方向;1’、2’、3’点与接头中心O点RBE2连接,RBE2释放XYZ转动自由度;Leg1、Leg2、Leg3三个分支为刚性梁。该接头简化模型主要参数为各分支的扭簧刚度及节点局部坐标系。参数求解的主体思路同星型弹簧·刚梁接头简化模型。

图 11 角接弹簧·刚梁接头简化模型

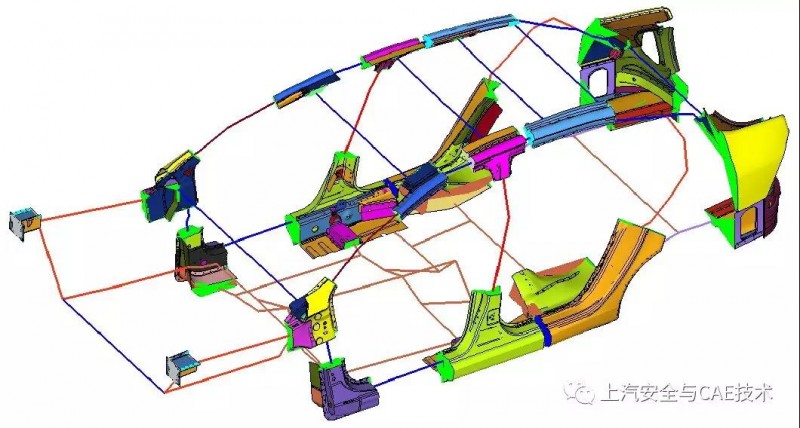

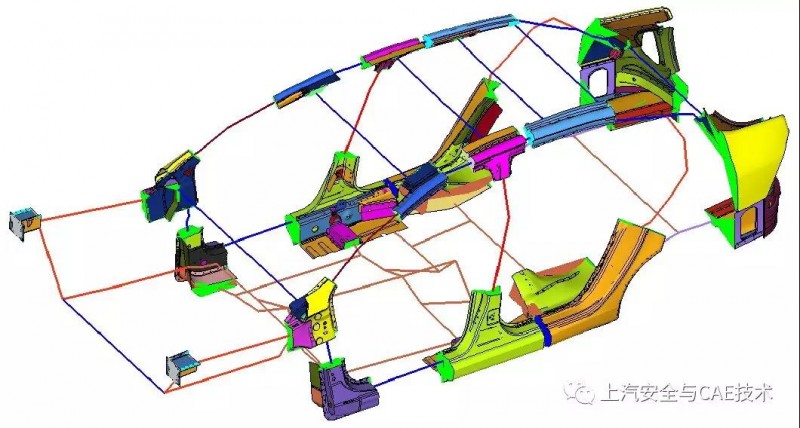

四、基于详细接头的简化模型,该方法直接截取详细的接头模型来表征接头,利用该方法的关键在于梁单元与详细接头简化模型间的连接处理,常见的处理方式有梁单元通过RBE2、RBE3或RBE2.5与详细接头模型连接,其中RBE2.5是一种RBE2与RBE3联合的连接方式,避免了RBE2偏刚、RBE3偏软的缺陷。图 12所示即为基于梁-详细接头的白车身框架简化模型。

图 12 基于梁-详细接头的白车身框架简化模型

5 板壳覆盖件

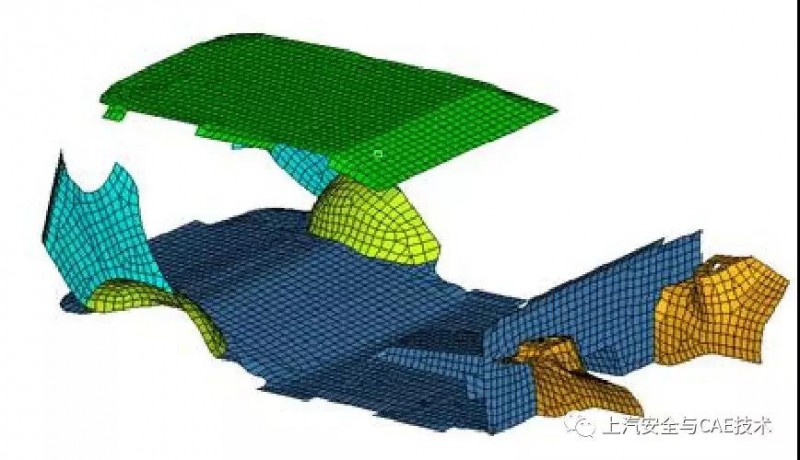

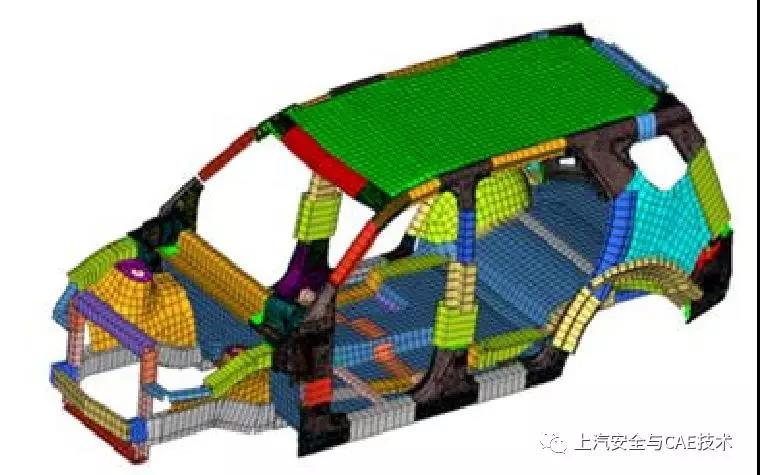

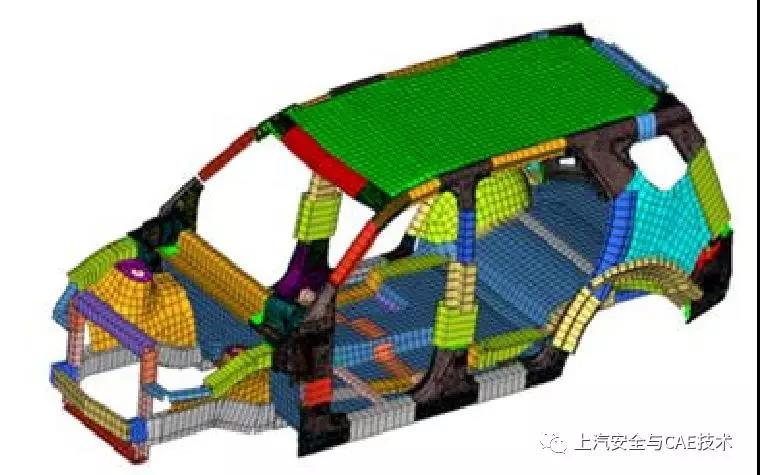

板壳覆盖件的建模方法主要有两种:一是简化壳单元覆盖件,基于详细覆盖件模型,利用壳单元对顶盖、地板、前后风挡玻璃、前后轮鼓包及侧围部分进行简化,如图 13所示,最终基于梁单元、详细接头及简化壳单元覆盖件搭建出来的白车身模型如图 14所示。二是建立覆盖件等效单元,实现覆盖件抵抗面内变形的作用,图 15所示即为基于梁单元、接头简化模型及覆盖件等效单元建立的一维白车身概念模型。

图 13 覆盖件简化模型

图 14 梁三维显示的白车身简化模型

图 15 基于梁单元、接头简化的一维白车身概念模型

6 总结

车身概念设计阶段的精细分析既是工业技术成熟的体现 , 又是车身设计的迫切要求 , 也是降低车身详细设计阶段风险的可行措施之一,本文简单讲述了常见的车身梁结构、接头及覆盖件的简化方法,基于这些方法我们可以快速建立具备一定精度的一维白车身概念模型,从而可以在设计前期对车身主断面及接头进行优化设计,支持早期车身结构选型。

车身结构设计过程一般分为概念设计阶段、详细设计阶段以及验证阶段。过去, 车身概念设计主要考虑车身承载件的拓扑关系和若干最基本的整体参数,对车身结构性能设计的贡献率较小(如图 1所示),对前期汽车研发而言,可以使用1D单元来搭建简易的车身概念模型,在建立起的同平台简化模型后可以对新款车型的基础性能进行预测,同时可对主断面及接头进行优化设计。本文将结合白车身扭转刚度性能,对当前常见的白车身一维概念模型建模方法做简单介绍。

图 1 车身开发流程

2 车身结构对白车身扭转刚度的影响

白车身通常由框架和板壳两部分组成,如图 2所示。其中框架主要由梁结构、接头及加强板组成,在汽车使用过程中主要承受弯曲和扭转载荷,无疑梁结构及接头对车身性能有着重要的影响;而板壳在汽车使用过程中主要承受面内和法向载荷,经统计,去除板壳覆盖件后白车身扭转刚度下降69%~85%,如图 3所示,因此在一维概念模型中应能完整体现车身梁结构、接头及板壳覆盖件所起到的作用。

图 2 白车身结构组成

图 3 板壳覆盖件对白车身扭转刚度的影响

3 车身梁结构

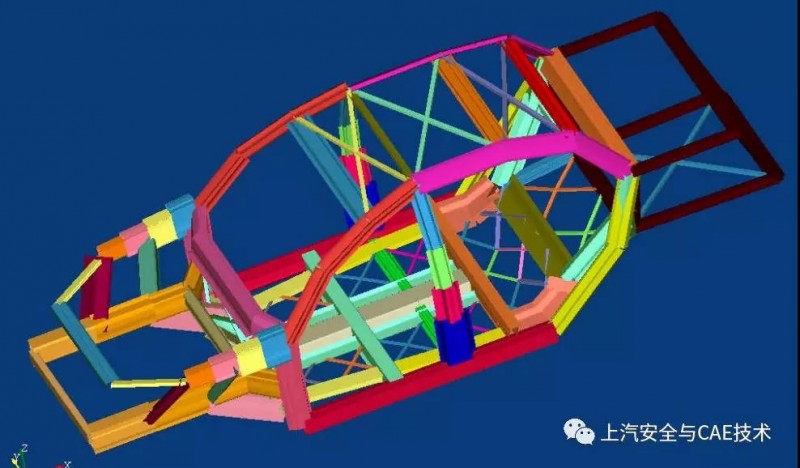

白车身是由地板纵梁、侧围前后中柱、上边梁、门槛梁、顶盖前后横梁等构成的一个个闭合型腔支撑而起(图 4),而闭合型腔的断面即车身结构主断面的几何特性对白车身刚度又有决定性影响,因此在一维白车身模型中应能正确描述车身主断面的力学特性。

图 4 车身框架结构

目前一维模型主要是利用梁单元模拟梁结构,然后赋予梁单元以相应的截面属性(截面积A、弯曲惯性矩Iy与Iz、扭转惯性矩Jx)。而截面属性的获取有多种方法:

一、基于实际截面的简化方法(Section based Models-SBM)

就梁单元而言,截面的力学性质直接决定了梁的抗弯能力和抗扭能力,这就使得基于实际截面的简化模型在静态刚度特性上能够有效地模拟原结构,且基于实际截面建立的车身梁结构简化模型,其梁单元截面的厚度与原结构一致,可以保证简化模型各构件的质量与详细模型基本相同。可依据已有车型或竞品车型直接截取车身断面(图 5),提取相应的截面属性,建立车身主断面参数库,如图 6所示;

图 5 车身典型关键截面

图 6 车身主断面参数库

二、基于特性的梁结构简化方法(Property based Models-PBM)

从梁构件的整体刚度出发建立等刚度梁单元,然后确定等效梁单元的截面参数,首先沿梁构件详细模型的轴向分别施加拉力、扭矩,在横向的两个垂直方向施加弯力,如图 7所示,利用有限元软件求得其在相应力或力矩作用下的位移,然后依据材料力学经典梁理论,反求出等效梁单元的截面性质参数A、Iy、Iz、Jx;

图 7 车身梁构件的等效模式

三、 PBM和SBM混合方法

概念设计阶段用任何方法建立的简化模型都有其优缺点,PBM方法从整体上把握各梁构件的力学性能,不用考虑梁结构变截面、焊点、翻边等的影响,但其求得的截面参数与实际截面参数存在差异,对于具体部位的形状设计不能给予较多信息参考;而SBM方法能够反映梁构件局部的几何特性,可对截面形状的几何参数进行优化分析,但对于焊点、工艺孔等需做等效处理,另对于变截面梁结构,还需进行多次分段(图 8)。因此,可结合各方法优缺点,根据实际需求选择合适的SBM、PBM或混合梁单元简化模型。

图 8 车身B柱截取截面位置

4 接头

接头结构(图 9)作为车身承载件的连接结构,是非常关键的组成部分,历来受到结构设计师的密切关注,如何正确考虑接头结构的相关参数,了解接头部位的力学特性,并建立起能准确反映接头结构力学特性的简化模型,将对车身整个概念设计过程起到重要的作用。常见的接头简化方法主要有超单元简化模型、星型弹簧·刚梁接头简化模型、角接弹簧·刚梁接头简化模型、基于详细接头的简化模型等。

图 9 车身主要接头

一、超单元简化模型,超单元方法可将复杂的大模型分成若干个不同部件,每个部件看做一个超单元,然后按一定的连结方式组合成整个结构,从而将结构的自由度数目大大降低。接头超单元简化模型是将接头子结构模型处理为具有相当多内部自由度的超级单元,利用自由度静态凝聚方法,用主自由度位移表示从自由度位移,从而降低接头结构的自由度数目。

二、星型弹簧·刚梁接头简化模型,如图 10所示,接头分支端1’、2’、3’节点分别建立局部坐标系,同时与O点球铰连接; 1’、2’、3’点与O点之间安置3组零长度弹簧元,每组弹簧元是3个刚度不相关的互相垂直扭簧;Leg1、Leg2、Leg3三个分支处理为刚性梁。该接头简化模型主要参数为各分支的扭簧刚度及节点局部坐标系。参数求解的主体思路:利用接头缩减技术对接头各个方向刚度进行解耦,提取非耦合方向上的刚度建立参数化模型。

图 10 星型弹簧·刚梁接头简化模型

三、角接弹簧·刚梁接头简化模型,如图 11所示,1’、2’、3’节点处分别建立局部坐标系,同时两两之间分别安置1组零长度弹簧元,每组弹簧元是3个刚度不相关的互相垂直的扭簧,弹簧方向沿节点局部坐标轴方向;1’、2’、3’点与接头中心O点RBE2连接,RBE2释放XYZ转动自由度;Leg1、Leg2、Leg3三个分支为刚性梁。该接头简化模型主要参数为各分支的扭簧刚度及节点局部坐标系。参数求解的主体思路同星型弹簧·刚梁接头简化模型。

图 11 角接弹簧·刚梁接头简化模型

四、基于详细接头的简化模型,该方法直接截取详细的接头模型来表征接头,利用该方法的关键在于梁单元与详细接头简化模型间的连接处理,常见的处理方式有梁单元通过RBE2、RBE3或RBE2.5与详细接头模型连接,其中RBE2.5是一种RBE2与RBE3联合的连接方式,避免了RBE2偏刚、RBE3偏软的缺陷。图 12所示即为基于梁-详细接头的白车身框架简化模型。

图 12 基于梁-详细接头的白车身框架简化模型

5 板壳覆盖件

板壳覆盖件的建模方法主要有两种:一是简化壳单元覆盖件,基于详细覆盖件模型,利用壳单元对顶盖、地板、前后风挡玻璃、前后轮鼓包及侧围部分进行简化,如图 13所示,最终基于梁单元、详细接头及简化壳单元覆盖件搭建出来的白车身模型如图 14所示。二是建立覆盖件等效单元,实现覆盖件抵抗面内变形的作用,图 15所示即为基于梁单元、接头简化模型及覆盖件等效单元建立的一维白车身概念模型。

图 13 覆盖件简化模型

图 14 梁三维显示的白车身简化模型

图 15 基于梁单元、接头简化的一维白车身概念模型

6 总结

车身概念设计阶段的精细分析既是工业技术成熟的体现 , 又是车身设计的迫切要求 , 也是降低车身详细设计阶段风险的可行措施之一,本文简单讲述了常见的车身梁结构、接头及覆盖件的简化方法,基于这些方法我们可以快速建立具备一定精度的一维白车身概念模型,从而可以在设计前期对车身主断面及接头进行优化设计,支持早期车身结构选型。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04