冲压做的好不好,全靠细节来把握!

2018-05-23 10:01:12· 来源:AI制造

冲压属于汽车制造4大工艺之一,也是汽车零部件非常重要的成型工艺。

冲压属于汽车制造4大工艺之一,也是汽车零部件非常重要的成型工艺。

圆形冲孔

多种工艺混合的冲模

那么在冲压工艺过程我们应该如何快速的识别供应商潜在的风险呢?

原材料

1、分料卷是否有明显的标识能追溯到总料卷。

2、与产品关键特性有关的原材料参数是否合格。

3、料卷的包装是否安全,保证原材料不被污染,腐蚀,破坏。

4、料卷的周转是否使用恰当的设备。

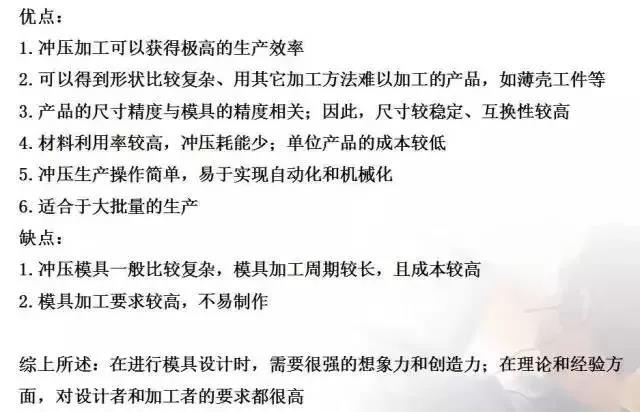

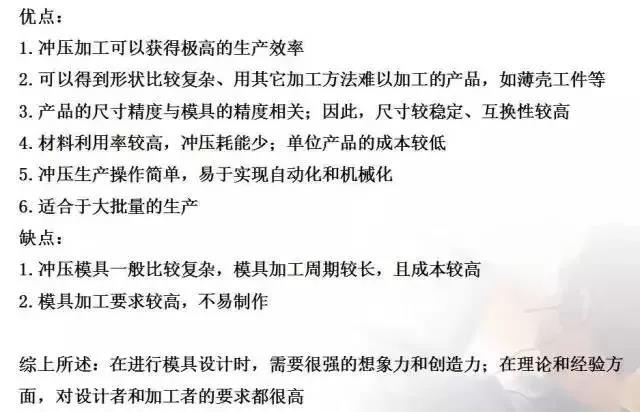

冲压加工的工艺特点

摆块式工件弯曲

开机

1、操作工是否严格的执行生产启动点检表中规定的项目并有效地记录结果。

2、送料滚轮,材料输送夹等原材料输送设备上与与参材料接触的装置必须在上料前被彻底清理,防止有异物划伤材料。

3、首末件必须与标准件进行对比确认合格。(供应商应该建立对比作业指导书清晰标识出对比路径和对比点)

4、供应商是否明确定义了冲压的不稳定阶段,并且规定不稳定阶段的产品自动报废。(冲压开始和结束的材料进给速度/冲压温度/材料张力波动较大)

润滑系统

1、润滑系统是否有效的监控(当润滑系统停止供给的时候,冲压过程自动停止并报警)

2、润滑油的品牌种类是否是客户认可的

3、润滑油是否有过滤系统防止异物污染原材料(尤其是润滑油重复使用的系统)

4、设备机油不能滴落在终了品上

简易拉伸成型

冲压工艺细节

1、冲压前必须要有板材矫直调整工艺步骤或自动校正工装存在,保证原材料平整顺畅进入模腔。

2、料带在送料夹上的位置需要明确定义,料带两侧和送料夹两边的宽度缝隙需要明确定义并保证执行。

3、冲压碎屑是否被及时并有效地清理掉而不混或粘在产品上。

4、卷材宽度方向上的材料需要100%监控,防止原材料不饱满造成冲压产品的不良。

5、卷材末端是否被监控,在卷料到头的时候,冲压过程会自动停止。

6、作业指导书中要明确定义当异常停机出现,产品留在模具中的反应方式。

7、当料带进入模具之前必须有防错工装保证原材料能够进入模具内部的正确位置。

8、连续模或者进给模需要有步步位置监测,如果位置没有走到要及时报警或自动停机。

9、冲压模具必须配备探测器用于探测是否有产品卡在模腔中,如果有卡住,设备自动停止。

10、冲压过程参数是否被监控,当异常参数出现的时候,在此参数下生产的产品自动报废。

11、冲压模具的管理是否有效执行(预防性维护保养的计划和实施,备品备件的点检确认)

12、用于吹走碎屑的气枪必须明确定义吹起位置和方向。

13、完了品收集过程不能有损坏产品的风险。

圆形冲孔

多种工艺混合的冲模

那么在冲压工艺过程我们应该如何快速的识别供应商潜在的风险呢?

原材料

1、分料卷是否有明显的标识能追溯到总料卷。

2、与产品关键特性有关的原材料参数是否合格。

3、料卷的包装是否安全,保证原材料不被污染,腐蚀,破坏。

4、料卷的周转是否使用恰当的设备。

冲压加工的工艺特点

摆块式工件弯曲

开机

1、操作工是否严格的执行生产启动点检表中规定的项目并有效地记录结果。

2、送料滚轮,材料输送夹等原材料输送设备上与与参材料接触的装置必须在上料前被彻底清理,防止有异物划伤材料。

3、首末件必须与标准件进行对比确认合格。(供应商应该建立对比作业指导书清晰标识出对比路径和对比点)

4、供应商是否明确定义了冲压的不稳定阶段,并且规定不稳定阶段的产品自动报废。(冲压开始和结束的材料进给速度/冲压温度/材料张力波动较大)

润滑系统

1、润滑系统是否有效的监控(当润滑系统停止供给的时候,冲压过程自动停止并报警)

2、润滑油的品牌种类是否是客户认可的

3、润滑油是否有过滤系统防止异物污染原材料(尤其是润滑油重复使用的系统)

4、设备机油不能滴落在终了品上

简易拉伸成型

冲压工艺细节

1、冲压前必须要有板材矫直调整工艺步骤或自动校正工装存在,保证原材料平整顺畅进入模腔。

2、料带在送料夹上的位置需要明确定义,料带两侧和送料夹两边的宽度缝隙需要明确定义并保证执行。

3、冲压碎屑是否被及时并有效地清理掉而不混或粘在产品上。

4、卷材宽度方向上的材料需要100%监控,防止原材料不饱满造成冲压产品的不良。

5、卷材末端是否被监控,在卷料到头的时候,冲压过程会自动停止。

6、作业指导书中要明确定义当异常停机出现,产品留在模具中的反应方式。

7、当料带进入模具之前必须有防错工装保证原材料能够进入模具内部的正确位置。

8、连续模或者进给模需要有步步位置监测,如果位置没有走到要及时报警或自动停机。

9、冲压模具必须配备探测器用于探测是否有产品卡在模腔中,如果有卡住,设备自动停止。

10、冲压过程参数是否被监控,当异常参数出现的时候,在此参数下生产的产品自动报废。

11、冲压模具的管理是否有效执行(预防性维护保养的计划和实施,备品备件的点检确认)

12、用于吹走碎屑的气枪必须明确定义吹起位置和方向。

13、完了品收集过程不能有损坏产品的风险。

最新资讯

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44

-

电装中国:以“技术+生态”双引擎驱

2025-03-24 19:07

-

杜尔中国海外项目-Stellantis 集团摩

2025-03-20 11:59