基于OptiStruct的白车身扭转刚度分析及优化

2018-05-23 10:24:42· 来源:CAE技术资讯

随着经济的快速发展,汽车已经成为人们日常生活中不可缺少的交通工具。与此同时,车辆的安全性和舒适性也引起了汽车生产厂家和消费者的广泛关注。现代轿车车身大都采用承载式车身设计,车身几乎承受了轿车使用过程中的所有荷载,包括扭转、弯曲、振动以及碰撞等,因此车身必须拥有足够的刚度和强度来保证整车的使用需求和动态性能需求。

1 概述

随着经济的快速发展,汽车已经成为人们日常生活中不可缺少的交通工具。与此同时,车辆的安全性和舒适性也引起了汽车生产厂家和消费者的广泛关注。现代轿车车身大都采用承载式车身设计,车身几乎承受了轿车使用过程中的所有荷载,包括扭转、弯曲、振动以及碰撞等,因此车身必须拥有足够的刚度和强度来保证整车的使用需求和动态性能需求。BIW扭转刚度是整车性能重要的指标之一,合理的扭转刚度设计可以避免车身在很多工况下发生的可靠性、耐久性、振动及噪音等相关问题,使轿车的整体性能指标得到全面的提高。同时BIW扭转刚度也是衡量车身轻量化水平的重要指标。在节约成本的约束下,如何提高BIW扭转刚度并兼顾车身轻量化要求,需要选择最佳优化对象和优化策略。

随着有限元分析技术的发展和提高,各种计算机辅助分析软件为汽车仿真提供更好的平台。本文利用HyperMesh建立了某SUV车型BIW的有限元模型,并分析了该模型的扭转刚度。然后,利用OptiStruct分析了钣金厚度对扭转刚度的灵敏度。最后,通过改变板厚、增加焊点对扭转刚度进行了优化,提高了BIW的扭转刚度,同时减轻了质量。

2 BIW扭转刚度的数值计算

2.1 BIW有限元模型的建立

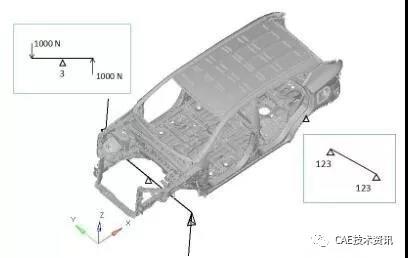

文中用于分析扭转刚度的BIW模型主要包括A柱、B柱、C柱、地板、顶棚、前后围等部件,不包括玻璃和IP横梁。利用HyperMesh软件对各个零部件进行有限元网格划分,划分网格时采用四边形单元和三角形单元混合建模的方法,平均单元尺寸为7mm,同时控制单元的网格翘曲度、雅克比、四边形及三角形的最大最小内角等满足质量指标。根据BIW的结构特点,粘胶采用adhesives模拟,焊点采用acm模拟,焊点直径为6mm,螺栓连接等其他连接方式采用rigid单元模拟。整个BIW有限元模型共有977352个单元,如图1所示。

图1 BIW有限元模型

2.2 BIW扭转刚度的计算

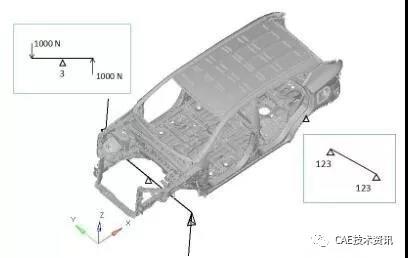

利用OptiStruct求解器计算BIW的扭转刚度,采用的加载工况和约束条件如图2所示。

(1)约束条件:后悬安装点位置约束123自由度,前悬左右安装点连线中点处约束3自由度;

(2)加载工况:在前悬安装点连线的两端施加大小相等方向相反的Z向荷载,大小为1000N,等效于在连线中点处加载2000N·m的力矩。

文中的车身扭转刚度定义为:

其中M为力矩,D为前悬左右测量点的距离,d1和d2分别为前悬左右测量点Z向位移的绝对值,扭转刚度的单位为N·m/°。

通过计算图2的扭转刚度模型,得到扭转刚度值为14820.7N·m/°。

图2 BIW扭转刚度加载工况示意图

3 BIW扭转刚度的灵敏度分析及优化

3.1 BIW扭转刚度的灵敏度分析

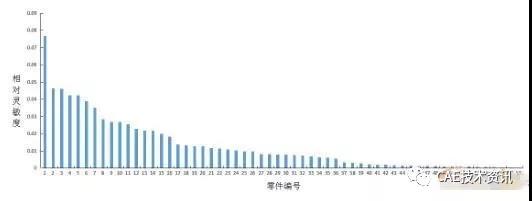

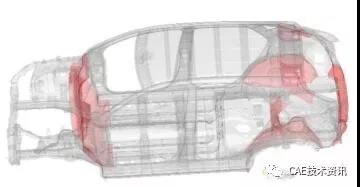

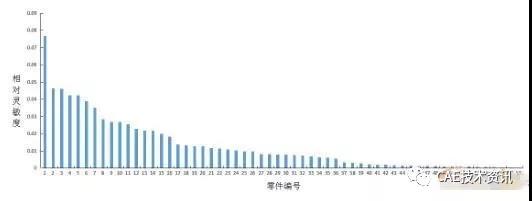

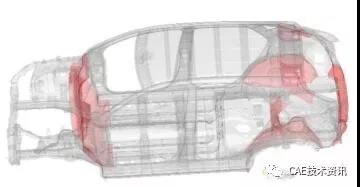

基于BIW扭转刚度的计算模型,结合前期的经验分析,文中主要选取了58组零件,其中左右对称件共41组。以零部件料厚作为设计变量,用OptiStruct求解器分析了扭转刚度的灵敏度,为后续的车身结构改进和扭转刚度优化提供理论依据。将58个零件相对扭转刚度的灵敏度大小进行排序,如图3所示。由图可知,在这58个零件中,对扭转刚度的贡献量排在前20的零件主要分布在A柱、防火墙、C柱和后围等区域。为了更直观地观察对BIW扭转刚度贡献量较大的零件的分布区域,在BIW有限元模型中,用红色标出了贡献量排在前10的零件,如图4所示。从图4可以看出,防火墙、后轮包、后围外板、后地板横梁等零件对扭转刚度的影响最大。

图3 零件板厚相对BIW扭转刚度的灵敏度

图4 灵敏度较大的零件分布图

3.2 BIW扭转刚度的优化分析

利用OptiStruct进行优化分析,结合灵敏度分析结果,通过调整板厚、增加焊点两个方法对扭转刚度进行了优化,得到了三个优化方案。优化前后BIW的扭转刚度和质量结果如表1所示。

表1 优化前后BIW的扭转刚度和质量

首先,通过改变板厚对BIW扭转刚度进行了优化分析。以文中的58个零件板厚作为设计变量,控制板厚的变化范围为初始厚度0.4mm,利用OptiStruct进行尺寸优化,使得BIW的扭转刚度最大化。结合灵敏度分析结果,对优化方案进行了一定的调整,最后得到两个可行的优化方案,即方案1和方案2。人工调整方案的思路为:对扭转刚度贡献量较大且质量基数较小的零件,增加其板厚,以提升其扭转刚度,同时对扭转刚度灵敏度较小且质量基数大的零件,降低其板厚,以平衡优化带来的质量增加。由表1可知,相比于初始模型,方案1的BIW扭转刚度增加了10.7%,同时质量减小了5.4Kg;方案2的扭转刚度增加了14.9%,且质量减小了4.2Kg。方案1和方案2都对扭转刚度进行了优化,且质量有所降低,而本文侧重扭转刚度的优化,所以选择方案2为最终的板厚优化方案。

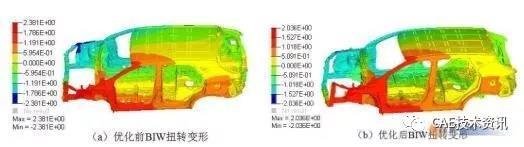

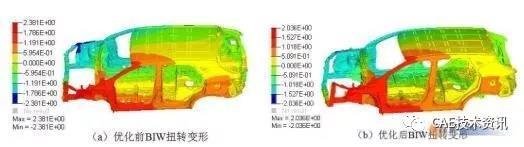

为了进一步优化扭转刚度,通过灵敏度分析结果,可知后地板横梁对扭转刚度的贡献量较大,所以选择后地板横梁作为优化对象。在优化方案2的基础上,对后地板横梁中的焊点进行了优化,优化结果如表1中的方案3所示。结果表明,板厚和焊点优化后,相比于初始模型,BIW扭转刚度增加了16.6%,从14820.7N·m/°增加到17282.7N·m/°,同时质量减小了3.9Kg。优化前后BIW扭转刚度对应的位移云图如图5所示。

图5 优化前后BIW扭转工况下位移云图

4 分析与结论

本文利用OptiStruct求解器计算了某SUV车型的BIW扭转刚度值,并对其进行了优化分析,对后续的车型设计具有重要的参考价值。

(1)分析了58个零件的板厚对BIW扭转刚度的灵敏度,结果表明,在这些部件当中,防火墙、后轮包、后围外板、后地板横梁等零件对扭转刚度的影响最大。

(2)以文中的58个零件的板厚为设计变量,利用OptiStruct进行了尺寸优化。优化后扭转刚度增加了14.9%,即从14820.7N·m/°增加到17025.7N·m/°,同时质量减小了4.2Kg。

(3)通过板厚和焊点优化后,确定了最终的优化方案,即在质量减小3.9Kg的前提下,扭转刚度从14820.7N·m/°增加到17282.7N·m/°,增加了16.6%。该优化方案同时实现了BIW扭转刚度优化和轻量化效果,具有重要的现实意义。

随着经济的快速发展,汽车已经成为人们日常生活中不可缺少的交通工具。与此同时,车辆的安全性和舒适性也引起了汽车生产厂家和消费者的广泛关注。现代轿车车身大都采用承载式车身设计,车身几乎承受了轿车使用过程中的所有荷载,包括扭转、弯曲、振动以及碰撞等,因此车身必须拥有足够的刚度和强度来保证整车的使用需求和动态性能需求。BIW扭转刚度是整车性能重要的指标之一,合理的扭转刚度设计可以避免车身在很多工况下发生的可靠性、耐久性、振动及噪音等相关问题,使轿车的整体性能指标得到全面的提高。同时BIW扭转刚度也是衡量车身轻量化水平的重要指标。在节约成本的约束下,如何提高BIW扭转刚度并兼顾车身轻量化要求,需要选择最佳优化对象和优化策略。

随着有限元分析技术的发展和提高,各种计算机辅助分析软件为汽车仿真提供更好的平台。本文利用HyperMesh建立了某SUV车型BIW的有限元模型,并分析了该模型的扭转刚度。然后,利用OptiStruct分析了钣金厚度对扭转刚度的灵敏度。最后,通过改变板厚、增加焊点对扭转刚度进行了优化,提高了BIW的扭转刚度,同时减轻了质量。

2 BIW扭转刚度的数值计算

2.1 BIW有限元模型的建立

文中用于分析扭转刚度的BIW模型主要包括A柱、B柱、C柱、地板、顶棚、前后围等部件,不包括玻璃和IP横梁。利用HyperMesh软件对各个零部件进行有限元网格划分,划分网格时采用四边形单元和三角形单元混合建模的方法,平均单元尺寸为7mm,同时控制单元的网格翘曲度、雅克比、四边形及三角形的最大最小内角等满足质量指标。根据BIW的结构特点,粘胶采用adhesives模拟,焊点采用acm模拟,焊点直径为6mm,螺栓连接等其他连接方式采用rigid单元模拟。整个BIW有限元模型共有977352个单元,如图1所示。

图1 BIW有限元模型

2.2 BIW扭转刚度的计算

利用OptiStruct求解器计算BIW的扭转刚度,采用的加载工况和约束条件如图2所示。

(1)约束条件:后悬安装点位置约束123自由度,前悬左右安装点连线中点处约束3自由度;

(2)加载工况:在前悬安装点连线的两端施加大小相等方向相反的Z向荷载,大小为1000N,等效于在连线中点处加载2000N·m的力矩。

文中的车身扭转刚度定义为:

其中M为力矩,D为前悬左右测量点的距离,d1和d2分别为前悬左右测量点Z向位移的绝对值,扭转刚度的单位为N·m/°。

通过计算图2的扭转刚度模型,得到扭转刚度值为14820.7N·m/°。

图2 BIW扭转刚度加载工况示意图

3 BIW扭转刚度的灵敏度分析及优化

3.1 BIW扭转刚度的灵敏度分析

基于BIW扭转刚度的计算模型,结合前期的经验分析,文中主要选取了58组零件,其中左右对称件共41组。以零部件料厚作为设计变量,用OptiStruct求解器分析了扭转刚度的灵敏度,为后续的车身结构改进和扭转刚度优化提供理论依据。将58个零件相对扭转刚度的灵敏度大小进行排序,如图3所示。由图可知,在这58个零件中,对扭转刚度的贡献量排在前20的零件主要分布在A柱、防火墙、C柱和后围等区域。为了更直观地观察对BIW扭转刚度贡献量较大的零件的分布区域,在BIW有限元模型中,用红色标出了贡献量排在前10的零件,如图4所示。从图4可以看出,防火墙、后轮包、后围外板、后地板横梁等零件对扭转刚度的影响最大。

图3 零件板厚相对BIW扭转刚度的灵敏度

图4 灵敏度较大的零件分布图

3.2 BIW扭转刚度的优化分析

利用OptiStruct进行优化分析,结合灵敏度分析结果,通过调整板厚、增加焊点两个方法对扭转刚度进行了优化,得到了三个优化方案。优化前后BIW的扭转刚度和质量结果如表1所示。

表1 优化前后BIW的扭转刚度和质量

首先,通过改变板厚对BIW扭转刚度进行了优化分析。以文中的58个零件板厚作为设计变量,控制板厚的变化范围为初始厚度0.4mm,利用OptiStruct进行尺寸优化,使得BIW的扭转刚度最大化。结合灵敏度分析结果,对优化方案进行了一定的调整,最后得到两个可行的优化方案,即方案1和方案2。人工调整方案的思路为:对扭转刚度贡献量较大且质量基数较小的零件,增加其板厚,以提升其扭转刚度,同时对扭转刚度灵敏度较小且质量基数大的零件,降低其板厚,以平衡优化带来的质量增加。由表1可知,相比于初始模型,方案1的BIW扭转刚度增加了10.7%,同时质量减小了5.4Kg;方案2的扭转刚度增加了14.9%,且质量减小了4.2Kg。方案1和方案2都对扭转刚度进行了优化,且质量有所降低,而本文侧重扭转刚度的优化,所以选择方案2为最终的板厚优化方案。

为了进一步优化扭转刚度,通过灵敏度分析结果,可知后地板横梁对扭转刚度的贡献量较大,所以选择后地板横梁作为优化对象。在优化方案2的基础上,对后地板横梁中的焊点进行了优化,优化结果如表1中的方案3所示。结果表明,板厚和焊点优化后,相比于初始模型,BIW扭转刚度增加了16.6%,从14820.7N·m/°增加到17282.7N·m/°,同时质量减小了3.9Kg。优化前后BIW扭转刚度对应的位移云图如图5所示。

图5 优化前后BIW扭转工况下位移云图

4 分析与结论

本文利用OptiStruct求解器计算了某SUV车型的BIW扭转刚度值,并对其进行了优化分析,对后续的车型设计具有重要的参考价值。

(1)分析了58个零件的板厚对BIW扭转刚度的灵敏度,结果表明,在这些部件当中,防火墙、后轮包、后围外板、后地板横梁等零件对扭转刚度的影响最大。

(2)以文中的58个零件的板厚为设计变量,利用OptiStruct进行了尺寸优化。优化后扭转刚度增加了14.9%,即从14820.7N·m/°增加到17025.7N·m/°,同时质量减小了4.2Kg。

(3)通过板厚和焊点优化后,确定了最终的优化方案,即在质量减小3.9Kg的前提下,扭转刚度从14820.7N·m/°增加到17282.7N·m/°,增加了16.6%。该优化方案同时实现了BIW扭转刚度优化和轻量化效果,具有重要的现实意义。

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04