汽车制造冲压加工技术发展

2018-05-24 11:04:49· 来源:世界金属导报

当今,汽车已经成为世界上许多人日常使用的安全便捷交通工具。本文所述的“冲压加工技术”是制造现代汽车的重要技术,并且今后在汽车制造中将会发挥更加重要的作用。另一方面,冲压加工技术的发展进步是各相关业界协作的结果。具体而言就是,与冲压加工有直接关系的被加工材、冲压机械、模具加工机械、模具用钢、热处理、表面处理、润滑剂、CAD/CAM/CAE系统等众多业界的协作研究开发,解决了冲压加工中的成形性、精度、耐久性等问题,使冲压加工技术有了今天的进步。以下对包括这些相关业界在内的冲压加工技术进步进行概述。

1前言

当今,汽车已经成为世界上许多人日常使用的安全便捷交通工具。本文所述的“冲压加工技术”是制造现代汽车的重要技术,并且今后在汽车制造中将会发挥更加重要的作用。另一方面,冲压加工技术的发展进步是各相关业界协作的结果。具体而言就是,与冲压加工有直接关系的被加工材、冲压机械、模具加工机械、模具用钢、热处理、表面处理、润滑剂、CAD/CAM/CAE系统等众多业界的协作研究开发,解决了冲压加工中的成形性、精度、耐久性等问题,使冲压加工技术有了今天的进步。以下对包括这些相关业界在内的冲压加工技术进步进行概述。

2冲压加工相关技术的进步

2.1 冲压加工钢板材料的进步

20世纪60年代末,日本汽车制造厂用国产最高质量级别材料,用从美国定制的模具进行部件试冲压试验,但无论怎样调整模具和冲压条件,都不能完成冲压成形。而使用美国提供的材料进行试验,就没有任何问题,可以完成冲压成形。20世纪70年代末,日本利用自己独创的冲压工艺,冲制欧洲汽车制造厂同类汽车的部件,顺利地完成了冲压加工。在这个成功中,日本钢铁厂和汽车相关业界在互相沟通的基础上进行钢板材料开发起了很大作用。此后,形成了日本钢铁厂与用户结成一体进行材料开发的体制。现在,以日本钢铁联盟标准(JFS)为代表的高质量、廉价的冲压用钢板对冲压技术的发展起了很大促进作用。

2.2冲压加工机械

日本冲压加工业早期使用的冲压加工机械各种各样,有摩擦压力机、气锤、油压压力机、曲柄连杆式压力机、曲柄式冲床等。后来相继开发出以曲柄式冲床为主体并配置搬送装置的自动化冲压生产线、大型连续自动冲压机、十联杆压力机、伺服压力机等成形性好、生产效率高的冲压加工机械。现在已经实现了计算机对这些机械进行统一控制的高效率生产体制。最近为了对板材进行锻造,使用了高刚性高精度的锻压机。此外,可进行多种冲压加工的、配置缓冲器的数控油压机也实现实用化。

2.3其他

冲压模具用钢普遍采用热处理性、表面处理性优良的专用钢种。并且采用不产生氧化铁皮和变形量小的真空热处理等方法对模具进行热处理。此外,为了应对冲压产量的增加、冲压材的高强度化以及对多种材料进行冲压的需求,开发出提高模具耐久性的各种涂镀膜,这些涂镀膜对提高冲压生产效率起了很大作用。但另一方面,涂镀膜种类过多,给用户的选用造成混乱。目前正在进行涂镀皮膜评价系统的研究。

3冲压加工技术现状

3.1钢板高强度化的进展

为了提高汽车安全性并使汽车轻量化,高强钢板的用量已经达到车体的60%以上,其最高强度达到780MPa级。传统的以拉延(draw)为主的冲压加工技术方法已经不能满足高强钢板成形精度、冲压负荷和模具耐久性等要求。此外,在日系汽车制造推向全球化的过程中,由于高强钢板供给问题,汽车用钢板的强度也只能达到这个水平。但是,由于汽车轻量化的要求不断提高,并且高强钢板供给问题有所好转,所以汽车高强钢板化有了新的进展。

3.2高强钢板冲压加工的“form成形”技术

过去,薄钢板冲压成形主要采用拉延成形法,在冲压加工590MPa级高强钢板制作某些冲压制品时,出现不能成形的情况。即使可以成形,也发生严重翘曲和回弹。为此,要对模具预留一定的回弹裕量。但是,被冲压材强度越高,模具的预留回弹裕量越大,并且一批制品的形状尺寸差别也越大。因此,预留回弹裕量的方法不能解决问题。在这种情况下,只能使用高成本的DP和TRIP钢板。如果这样仍不能实现合格的成形,就要降低钢板强度、增加钢板厚度。

与上述拉延成形不同,日本冲压工厂独创的“form成形”技术,在高强钢板冲压时,使冲压品具有良好的形状冻结性。图1是拉延成形方式与“form成形”方式的比较。form成形加工中,模具中央的凸缘拘束坯料,使周围坯料自由流动、成形。传统的拉延成形法是将周围坯料拘束住,使模具中央部位的坯料成形的方法。由于拉延成形的坯料被拘束得多,所以,比较容易对坯料进行控制和进行模拟。但拉延成形模具结构复杂而且体积较大。与此不同,form成形的坯料被拘束得少,所以,冲压中,材料流动和成形时产生的应力最小。

图2是各种成形模具的结构断面图。其中的form·拉延成形虽说是兼有form成形和拉延成形优点的成形方法,但模具结构复杂、体积较大,并且其使用效果受到局限。但采用拉延成形和form成形并用的冲压方法,可以充分发挥各个方法的特点,扩大可加工的范围。

3.3 form成形的基础研究

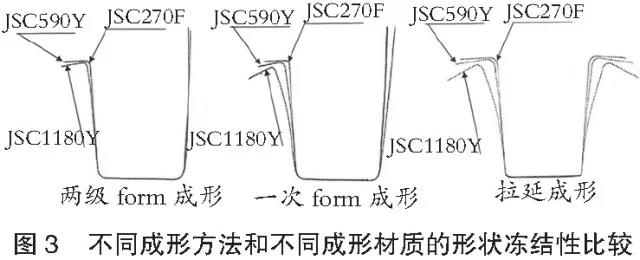

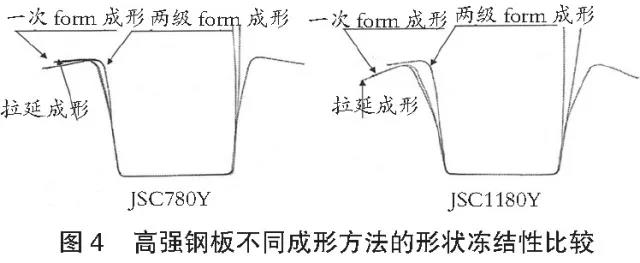

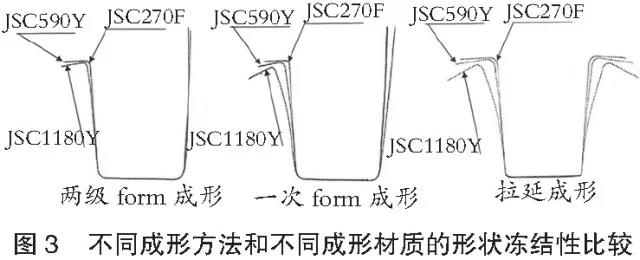

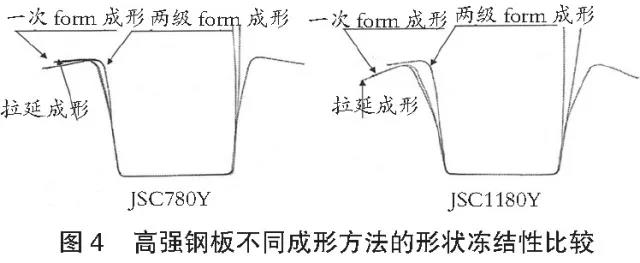

冲压工艺共有三种:两级form成形是分别使用第一次成形模具和第二次成形模具的两次成形方法;一次form成形使用的是前述第二次成形模具的一次成形方法;冲压成形是拉延成形的一次成形方法。图3是各种成形方法的试验结果。图4是各种成形方法制作高强钢板成形件的形状冻结性的比较。坯料强度升高,拉延成形件的形状冻结性下降。另一方面,尽管坯料强度升高,但两级form成形件仍显示了良好的形状精度。比较各种成形方法加工负荷发现,两级form成形和一次form成形的加工负荷都小于拉延成形。高强度钢板成形存在加工负荷增大的问题,但采用form成形法,可以解决这个问题。

成形件形状冻结性不良和成形负荷增大的原因是form成形中的“弯曲恢复”现象。拉延成形中,坯料从凸缘流入时,坯料在模具的R部被弯曲,此后在模具的纵壁又恢复成直线,这种现象叫做“弯曲恢复”。弯曲恢复导致被加工材的内外面产生拉伸和压缩残余应力。两级form成形加工中不发生弯曲恢复现象,因此冲压件几乎不发生翘曲而具有良好的形状冻结性。一次form成形加工中发生弯曲恢复现象,所以冲压件的形状冻结性不如两级form成形。此外,发生弯曲恢复时,进行冲压加工需要更大的加工负荷,所以拉延成形的加工负荷大。

根据上述分析可知,form成形法可应对高强钢板冲压加工的需要。

当今,汽车已经成为世界上许多人日常使用的安全便捷交通工具。本文所述的“冲压加工技术”是制造现代汽车的重要技术,并且今后在汽车制造中将会发挥更加重要的作用。另一方面,冲压加工技术的发展进步是各相关业界协作的结果。具体而言就是,与冲压加工有直接关系的被加工材、冲压机械、模具加工机械、模具用钢、热处理、表面处理、润滑剂、CAD/CAM/CAE系统等众多业界的协作研究开发,解决了冲压加工中的成形性、精度、耐久性等问题,使冲压加工技术有了今天的进步。以下对包括这些相关业界在内的冲压加工技术进步进行概述。

2冲压加工相关技术的进步

2.1 冲压加工钢板材料的进步

20世纪60年代末,日本汽车制造厂用国产最高质量级别材料,用从美国定制的模具进行部件试冲压试验,但无论怎样调整模具和冲压条件,都不能完成冲压成形。而使用美国提供的材料进行试验,就没有任何问题,可以完成冲压成形。20世纪70年代末,日本利用自己独创的冲压工艺,冲制欧洲汽车制造厂同类汽车的部件,顺利地完成了冲压加工。在这个成功中,日本钢铁厂和汽车相关业界在互相沟通的基础上进行钢板材料开发起了很大作用。此后,形成了日本钢铁厂与用户结成一体进行材料开发的体制。现在,以日本钢铁联盟标准(JFS)为代表的高质量、廉价的冲压用钢板对冲压技术的发展起了很大促进作用。

2.2冲压加工机械

日本冲压加工业早期使用的冲压加工机械各种各样,有摩擦压力机、气锤、油压压力机、曲柄连杆式压力机、曲柄式冲床等。后来相继开发出以曲柄式冲床为主体并配置搬送装置的自动化冲压生产线、大型连续自动冲压机、十联杆压力机、伺服压力机等成形性好、生产效率高的冲压加工机械。现在已经实现了计算机对这些机械进行统一控制的高效率生产体制。最近为了对板材进行锻造,使用了高刚性高精度的锻压机。此外,可进行多种冲压加工的、配置缓冲器的数控油压机也实现实用化。

2.3其他

冲压模具用钢普遍采用热处理性、表面处理性优良的专用钢种。并且采用不产生氧化铁皮和变形量小的真空热处理等方法对模具进行热处理。此外,为了应对冲压产量的增加、冲压材的高强度化以及对多种材料进行冲压的需求,开发出提高模具耐久性的各种涂镀膜,这些涂镀膜对提高冲压生产效率起了很大作用。但另一方面,涂镀膜种类过多,给用户的选用造成混乱。目前正在进行涂镀皮膜评价系统的研究。

3冲压加工技术现状

3.1钢板高强度化的进展

为了提高汽车安全性并使汽车轻量化,高强钢板的用量已经达到车体的60%以上,其最高强度达到780MPa级。传统的以拉延(draw)为主的冲压加工技术方法已经不能满足高强钢板成形精度、冲压负荷和模具耐久性等要求。此外,在日系汽车制造推向全球化的过程中,由于高强钢板供给问题,汽车用钢板的强度也只能达到这个水平。但是,由于汽车轻量化的要求不断提高,并且高强钢板供给问题有所好转,所以汽车高强钢板化有了新的进展。

3.2高强钢板冲压加工的“form成形”技术

过去,薄钢板冲压成形主要采用拉延成形法,在冲压加工590MPa级高强钢板制作某些冲压制品时,出现不能成形的情况。即使可以成形,也发生严重翘曲和回弹。为此,要对模具预留一定的回弹裕量。但是,被冲压材强度越高,模具的预留回弹裕量越大,并且一批制品的形状尺寸差别也越大。因此,预留回弹裕量的方法不能解决问题。在这种情况下,只能使用高成本的DP和TRIP钢板。如果这样仍不能实现合格的成形,就要降低钢板强度、增加钢板厚度。

与上述拉延成形不同,日本冲压工厂独创的“form成形”技术,在高强钢板冲压时,使冲压品具有良好的形状冻结性。图1是拉延成形方式与“form成形”方式的比较。form成形加工中,模具中央的凸缘拘束坯料,使周围坯料自由流动、成形。传统的拉延成形法是将周围坯料拘束住,使模具中央部位的坯料成形的方法。由于拉延成形的坯料被拘束得多,所以,比较容易对坯料进行控制和进行模拟。但拉延成形模具结构复杂而且体积较大。与此不同,form成形的坯料被拘束得少,所以,冲压中,材料流动和成形时产生的应力最小。

图2是各种成形模具的结构断面图。其中的form·拉延成形虽说是兼有form成形和拉延成形优点的成形方法,但模具结构复杂、体积较大,并且其使用效果受到局限。但采用拉延成形和form成形并用的冲压方法,可以充分发挥各个方法的特点,扩大可加工的范围。

3.3 form成形的基础研究

冲压工艺共有三种:两级form成形是分别使用第一次成形模具和第二次成形模具的两次成形方法;一次form成形使用的是前述第二次成形模具的一次成形方法;冲压成形是拉延成形的一次成形方法。图3是各种成形方法的试验结果。图4是各种成形方法制作高强钢板成形件的形状冻结性的比较。坯料强度升高,拉延成形件的形状冻结性下降。另一方面,尽管坯料强度升高,但两级form成形件仍显示了良好的形状精度。比较各种成形方法加工负荷发现,两级form成形和一次form成形的加工负荷都小于拉延成形。高强度钢板成形存在加工负荷增大的问题,但采用form成形法,可以解决这个问题。

成形件形状冻结性不良和成形负荷增大的原因是form成形中的“弯曲恢复”现象。拉延成形中,坯料从凸缘流入时,坯料在模具的R部被弯曲,此后在模具的纵壁又恢复成直线,这种现象叫做“弯曲恢复”。弯曲恢复导致被加工材的内外面产生拉伸和压缩残余应力。两级form成形加工中不发生弯曲恢复现象,因此冲压件几乎不发生翘曲而具有良好的形状冻结性。一次form成形加工中发生弯曲恢复现象,所以冲压件的形状冻结性不如两级form成形。此外,发生弯曲恢复时,进行冲压加工需要更大的加工负荷,所以拉延成形的加工负荷大。

根据上述分析可知,form成形法可应对高强钢板冲压加工的需要。

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09