基于TRIZ理论分析高强板冲压翻边开裂问题

2018-05-30 11:04:13· 来源:锻造与冲压

车身轻量化要求车身冲压件大量采用高强度板料,提升高强度板零件制造技术具有良好的发展前景,目前高强板冲压过程中遇到的主要问题是高强板边缘伸长类翻边开裂。TRIZ是基于知识的、面向人的解决问题的系统化方法,本项目以某车型左/右前纵梁为例,创新性的引用TRIZ理论中因果分析、矛盾分析等方法,尝试解决冲压高强板翻边开裂问题,同时为冲压其他领域问题解决提供借鉴方法

车身轻量化要求车身冲压件大量采用高强度板料,提升高强度板零件制造技术具有良好的发展前景,目前高强板冲压过程中遇到的主要问题是高强板边缘伸长类翻边开裂。TRIZ是基于知识的、面向人的解决问题的系统化方法,本项目以某车型左/右前纵梁为例,创新性的引用TRIZ理论中因果分析、矛盾分析等方法,尝试解决冲压高强板翻边开裂问题,同时为冲压其他领域问题解决提供借鉴方法。TRIZ理论的核心内容之一就是技术系统进化法则(规律),它可以根据技术系统的进化规律预测未来技术(产品)发展趋势,帮助企业开发出富有竞争力的新产品。本文通过介绍某车型左右前纵梁内板产品的特性,阐述了其生产过程中遇到的翻边开裂问题,并应用TRIZ理论,总结了此类结构冲压件翻边开裂问题的分析方法。

左右前纵梁产品特性及生产问题

产品工艺

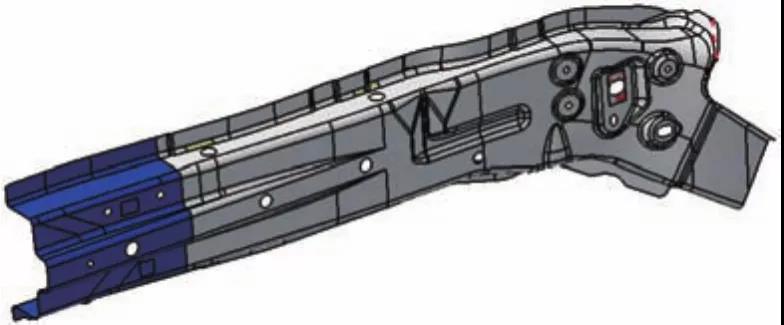

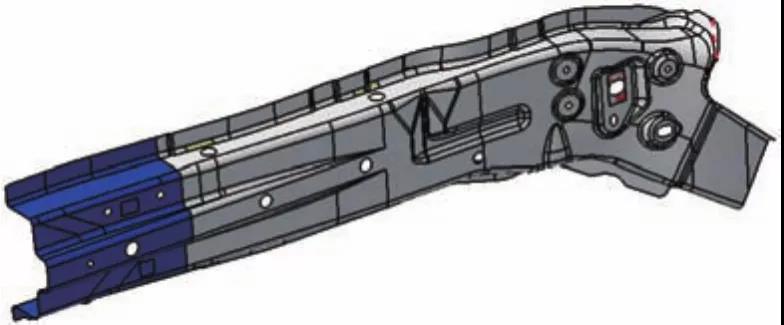

某轿车左右前纵梁的零件形状比较复杂,如图1所示。产品尺寸达到170mm×840mm,由2块不等厚的590MPa级的双相高强板激光拼焊而成。590MPa级的双相高强板在冷冲压生产中用于复杂拉延零件生产存在很多难点。不同材质、不同料厚的材料进行整体拼焊,会引起相邻材质强度、厚度的差异,造成成形过程中进料不均匀,再加上高强度板本身高含碳量对焊缝质量的影响,致使成形难度极大;高强板本身边缘效应明显,特别是拉伸后,受减薄、硬化影响,边缘效应更差,翻边极易开裂。该产品工序方案包括:拉延→修边、冲孔、分离→整形翻边→上翻边、侧冲,如图2所示。

图1 左前纵梁产品图

生产问题

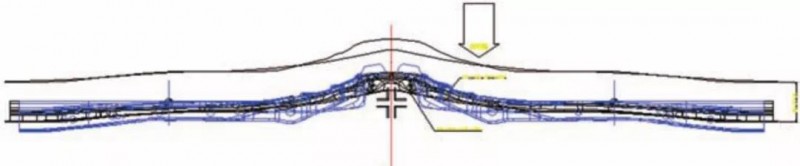

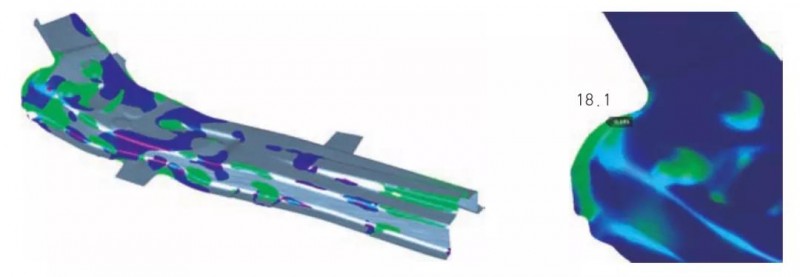

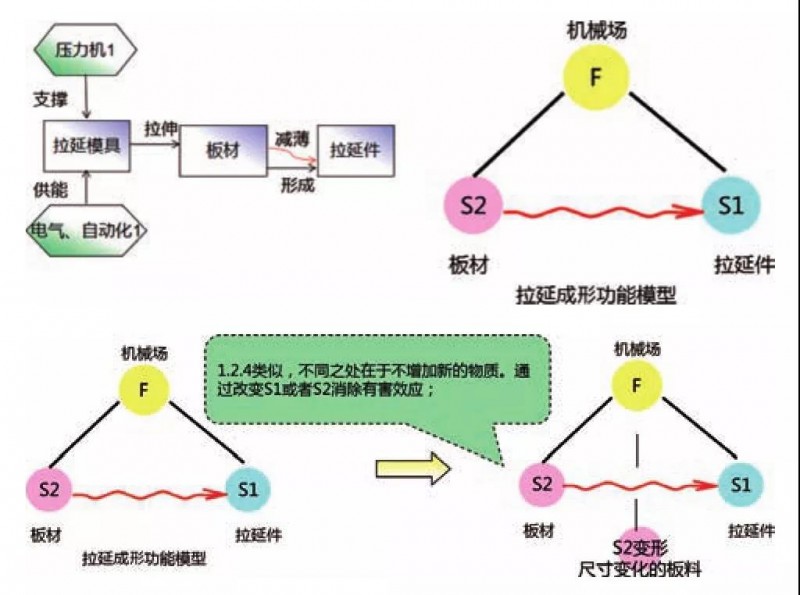

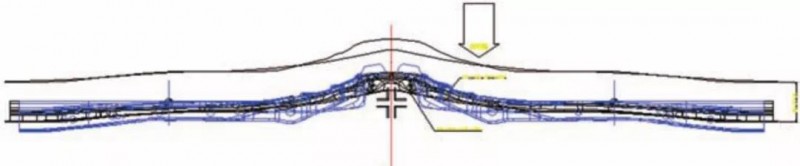

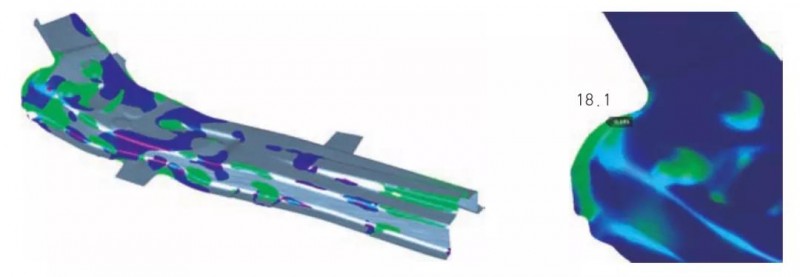

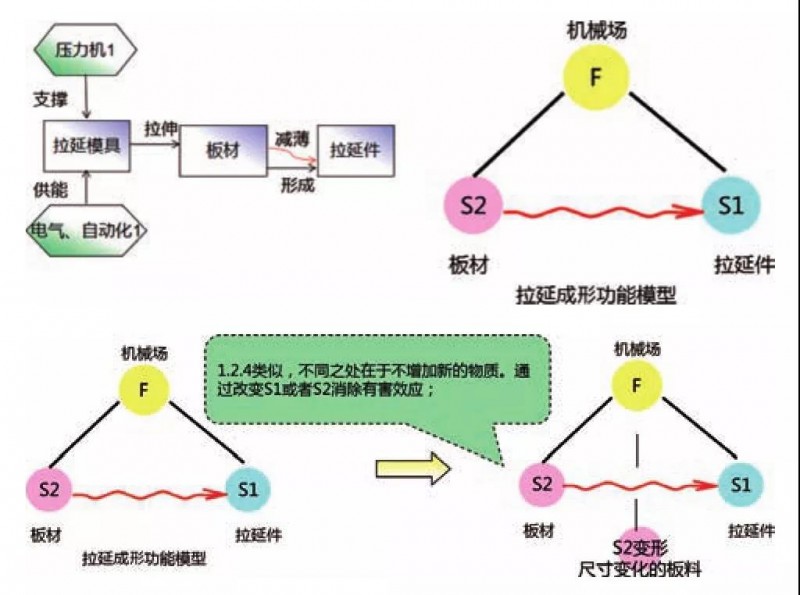

此制件在模拟分析时,制件整体处于安全状态,如图3所示,局部最大变薄率为18.1%,满足材料性能要求。实际生产准备过程中,制件在图4所示位置出现翻边开裂现象,后期通过反复调试、试验,通过更换修边镶块,保证修边刃口锋利度,模具连续生产了2个月,共计1万件无问题。后续正常生产时,发现修边刃口无法维持高的锋利度,生产稳定性差,针对此现象,也进行了多次整改工作,效果均不明显。

图2 工艺方案

图3 CAE分析效果图

图4 制件开裂图

图5 系统IFR资源分析图

图6 资源分析

问题分析

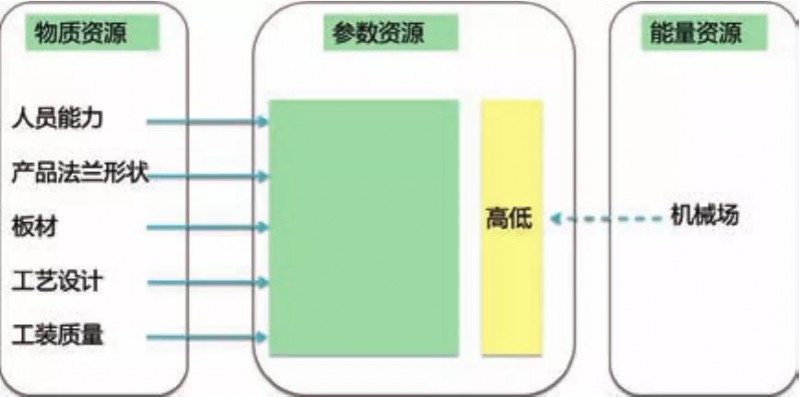

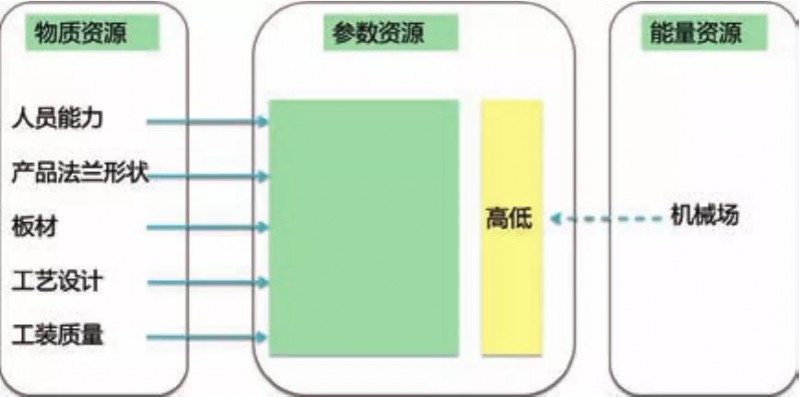

IFR创新的最终目的是要保证前纵梁内板翻边不会开裂,无边缘效应。需要解决的问题是前纵梁内板翻边过程中,高强板边缘成形性差;生产过程中如果超过一定极限,前纵梁内板会出现开裂。解决方法是利用各种有效资源:人员能力、产品形状、材料性能、工艺设计、工装质量,构建系统IFR资源分析图(图5),创造生产条件使得前纵梁内板在翻边过程中,不存在高强板边缘效应。

资源分析

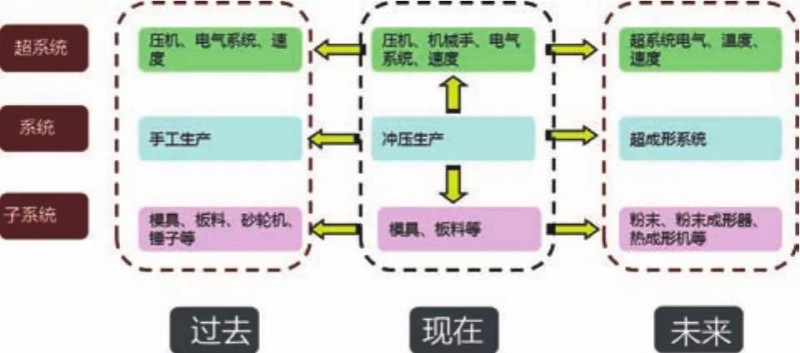

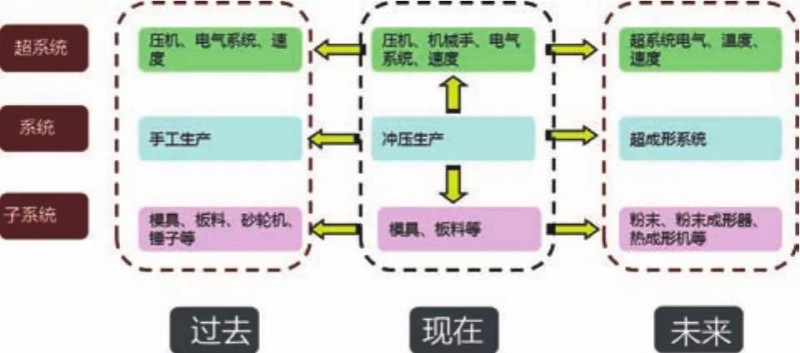

根据九屏幕法,我们对前纵梁冲压过程及周围的资源进行了详细的分析,得到如图6所示的九屏幕资源列表。利用资源分析得出的思路:前纵梁翻边工艺,可以考虑采用粉末成形、热成形等新型工艺代替。

因果分析

图7 因果分析图

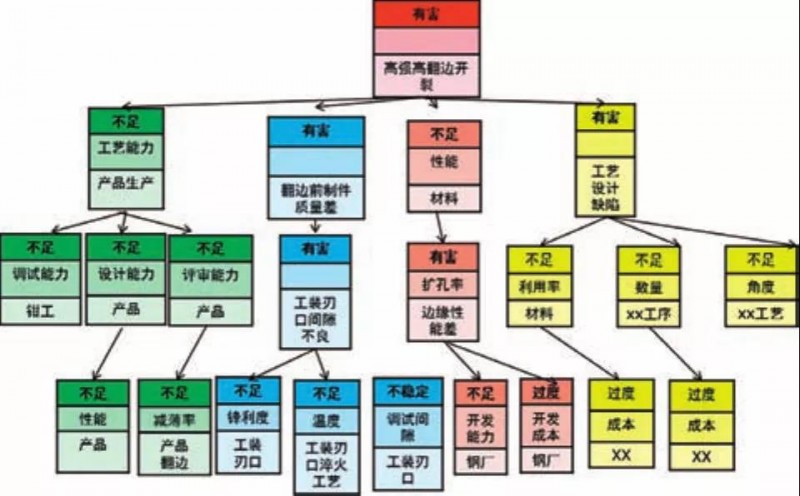

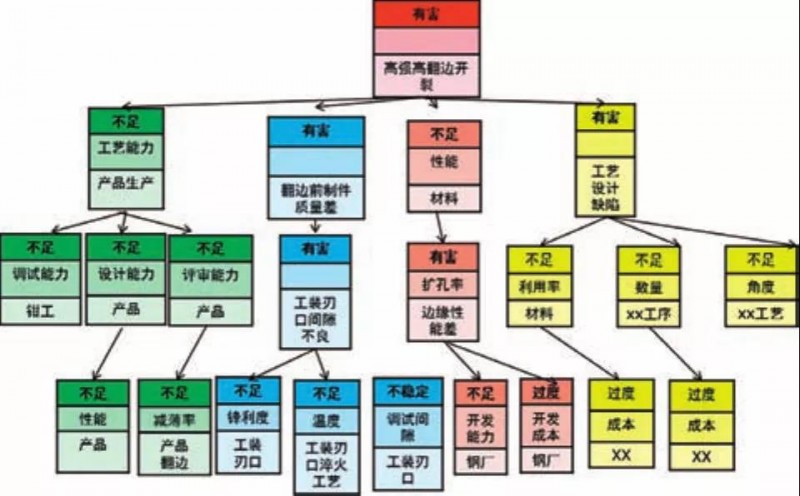

通过对技术系统的因果分析,导致前纵梁翻边开裂问题的原因如图7所示。通过因果分析,引起前纵梁翻边开裂的主要原因是:前纵梁产品工艺性设计差、前期未识别此处翻边开裂风险;模具工装维护成本、难度高,对钳工能力要求极高,维修质量差;板料边缘性能低于其本身性能指标;工艺设计存在翻边与成本之间的矛盾。

图8 组件裁剪分析图

组件分析

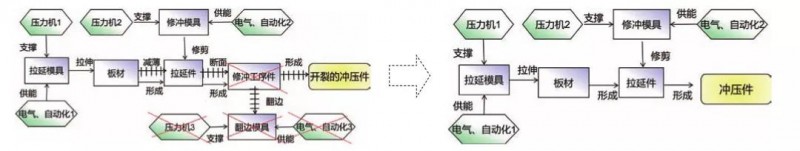

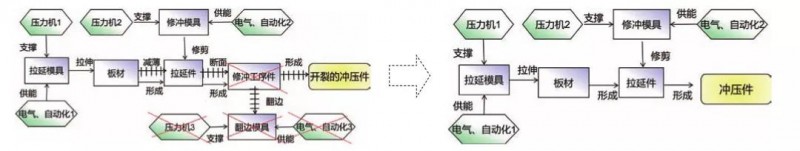

通过对系统中某些有危害的因素进行裁剪,得到裁剪后的模型图,如图8所示。通过裁剪分析,得到解决纵梁内板翻边开裂思路:通过产品优化或工艺优化,降低或取消高强板圆弧处翻边,局部通过拉伸、修剪直接达成产品要求。

矛盾分析

分析方案1

根据因果分析,高强板翻边边缘开裂的原因是产品工艺性差。通过改变产品翻边长度会改善高强板翻边开裂现象,但可能会造成整个产品的强度、装配性变差,这一对技术矛盾为:改善的参数——静止物体的长度与恶化的参数——强度。同时,得出产品翻边高度直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中空间分离来解决。

分析方案2

根据因果分析,高强板翻边边缘开裂的原因是修边质量不足。通过改变修边质量会改善高强板翻边开裂现象,但可能会造成整个工装的可维护性差。这一对技术矛盾为改善的参数——制造精度与恶化的参数——可维修性。同时,得出修边刃口锋利度直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中时间分离来分离修翻时间。

分析方案3

根据因果分析,高强板翻边边缘开裂的原因是边缘板料性能不足。通过提升板料性能会改善高强板翻边开裂现象,但会加大板料制造难度,这一对技术矛盾为:改善的参数——物质的量与恶化的参数——可制造性。同时,得出材料性能直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中系统级别分离来解决。

分析方案4

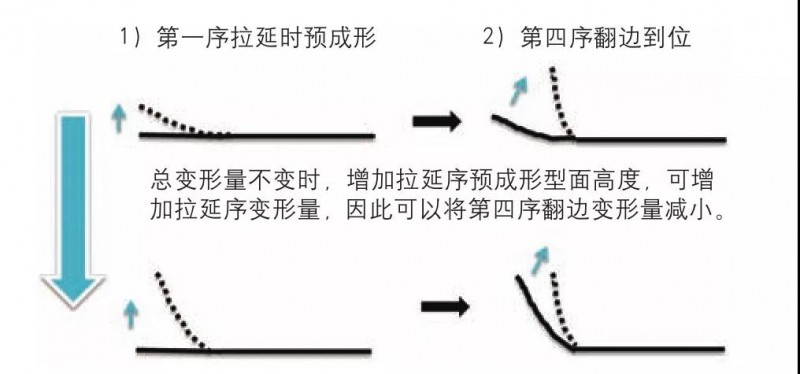

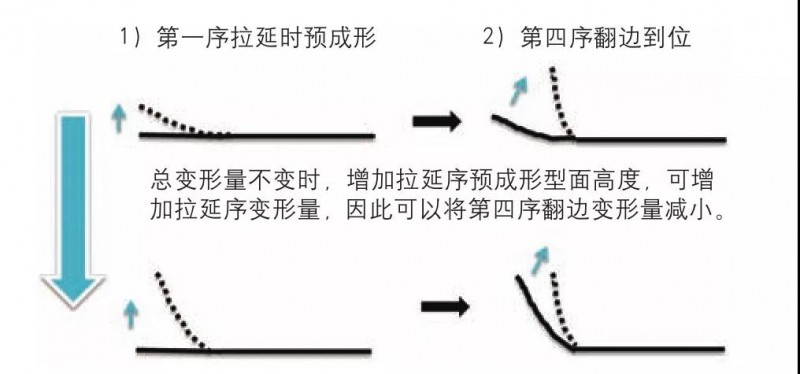

根据因果分析,高强板翻边边缘开裂的原因是翻边时造成成形裕度不足。取消翻边可以消除翻边开裂现象,但是会增加工装数量、降低材料利用率。这一对技术矛盾为改善的参数——可制造性与恶化的参数——静止物体的重量。同时,得出翻边高低(图9)直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中空间分离来解决。

图9 分析方案4

物场分析

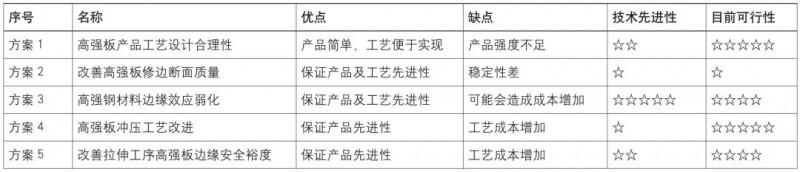

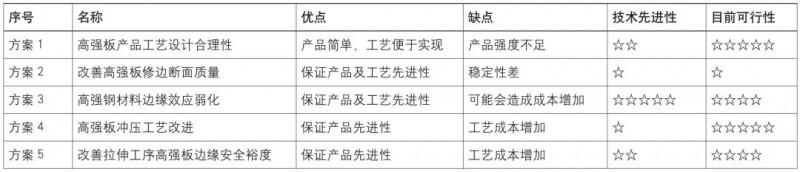

根据功能分析,S2=板材、S1=拉延件、F=机械场,用符号系统表示该功能模型,如图10所示。根据物场分析,得出分析方案5,减小板料尺寸,增大翻边前的安全裕度,方案结果图如图11所示。

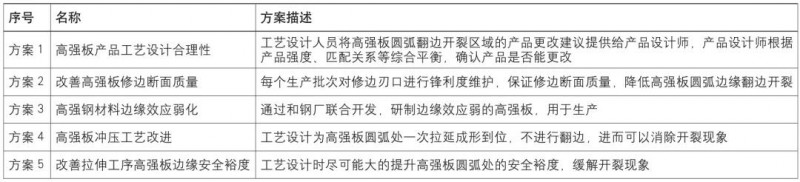

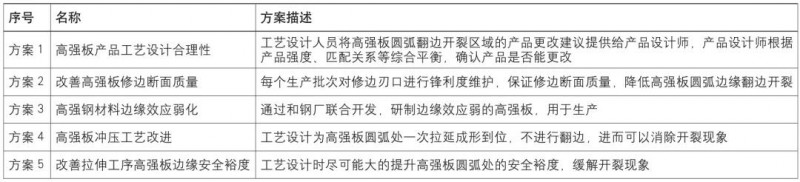

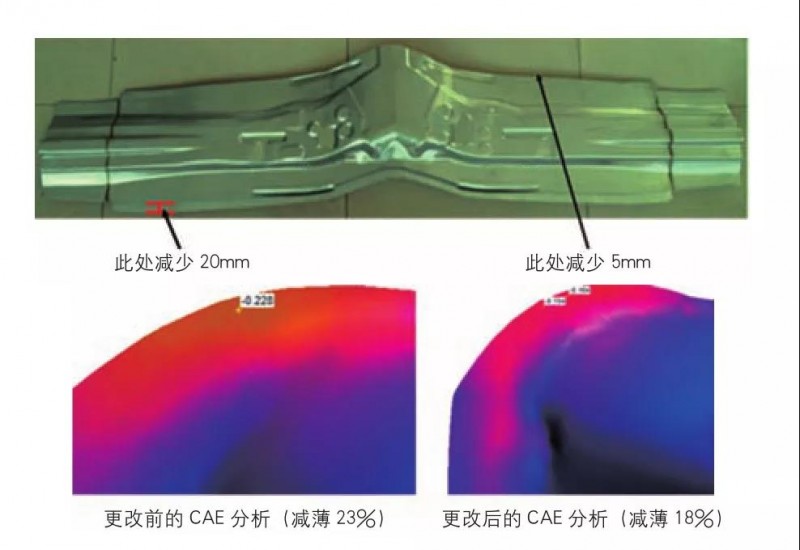

表1 纵梁开裂问题解决方案列表

表2 纵梁开裂问题解决方案评价列表

图10 物场模型分析图

方案选择

对以上提出的方案进行总结,纵梁开裂问题解决方案列表见表1。通过方案理论对比和实际生产验证,纵梁开裂问题解决方案评价列表见表2。根据上面的分析,首选方案1、3、4、5,这几个方案在经济性、可行性等方面最优。

图11 方案5

结束语

随着经济全球化发展趋势的加剧,竞争越来越激烈,知己知彼,才能百战不殆。为了更加合理地利用和配置各种资源,企业不仅需要了解当前产品的技术状况,更要把握其未来的发展趋势,因此准确可靠的进行产品技术进化分析具有越来越重要的意义。本文通过应用TRIZ理论的资源、组件、因果、矛盾等分析方法,结合实际生产,详细介绍了冲压领域纵梁翻边开裂问题,为冲压领域问题分析、解决提供了参考依据。

左右前纵梁产品特性及生产问题

产品工艺

某轿车左右前纵梁的零件形状比较复杂,如图1所示。产品尺寸达到170mm×840mm,由2块不等厚的590MPa级的双相高强板激光拼焊而成。590MPa级的双相高强板在冷冲压生产中用于复杂拉延零件生产存在很多难点。不同材质、不同料厚的材料进行整体拼焊,会引起相邻材质强度、厚度的差异,造成成形过程中进料不均匀,再加上高强度板本身高含碳量对焊缝质量的影响,致使成形难度极大;高强板本身边缘效应明显,特别是拉伸后,受减薄、硬化影响,边缘效应更差,翻边极易开裂。该产品工序方案包括:拉延→修边、冲孔、分离→整形翻边→上翻边、侧冲,如图2所示。

图1 左前纵梁产品图

生产问题

此制件在模拟分析时,制件整体处于安全状态,如图3所示,局部最大变薄率为18.1%,满足材料性能要求。实际生产准备过程中,制件在图4所示位置出现翻边开裂现象,后期通过反复调试、试验,通过更换修边镶块,保证修边刃口锋利度,模具连续生产了2个月,共计1万件无问题。后续正常生产时,发现修边刃口无法维持高的锋利度,生产稳定性差,针对此现象,也进行了多次整改工作,效果均不明显。

图2 工艺方案

图3 CAE分析效果图

图4 制件开裂图

图5 系统IFR资源分析图

图6 资源分析

问题分析

IFR创新的最终目的是要保证前纵梁内板翻边不会开裂,无边缘效应。需要解决的问题是前纵梁内板翻边过程中,高强板边缘成形性差;生产过程中如果超过一定极限,前纵梁内板会出现开裂。解决方法是利用各种有效资源:人员能力、产品形状、材料性能、工艺设计、工装质量,构建系统IFR资源分析图(图5),创造生产条件使得前纵梁内板在翻边过程中,不存在高强板边缘效应。

资源分析

根据九屏幕法,我们对前纵梁冲压过程及周围的资源进行了详细的分析,得到如图6所示的九屏幕资源列表。利用资源分析得出的思路:前纵梁翻边工艺,可以考虑采用粉末成形、热成形等新型工艺代替。

因果分析

图7 因果分析图

通过对技术系统的因果分析,导致前纵梁翻边开裂问题的原因如图7所示。通过因果分析,引起前纵梁翻边开裂的主要原因是:前纵梁产品工艺性设计差、前期未识别此处翻边开裂风险;模具工装维护成本、难度高,对钳工能力要求极高,维修质量差;板料边缘性能低于其本身性能指标;工艺设计存在翻边与成本之间的矛盾。

图8 组件裁剪分析图

组件分析

通过对系统中某些有危害的因素进行裁剪,得到裁剪后的模型图,如图8所示。通过裁剪分析,得到解决纵梁内板翻边开裂思路:通过产品优化或工艺优化,降低或取消高强板圆弧处翻边,局部通过拉伸、修剪直接达成产品要求。

矛盾分析

分析方案1

根据因果分析,高强板翻边边缘开裂的原因是产品工艺性差。通过改变产品翻边长度会改善高强板翻边开裂现象,但可能会造成整个产品的强度、装配性变差,这一对技术矛盾为:改善的参数——静止物体的长度与恶化的参数——强度。同时,得出产品翻边高度直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中空间分离来解决。

分析方案2

根据因果分析,高强板翻边边缘开裂的原因是修边质量不足。通过改变修边质量会改善高强板翻边开裂现象,但可能会造成整个工装的可维护性差。这一对技术矛盾为改善的参数——制造精度与恶化的参数——可维修性。同时,得出修边刃口锋利度直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中时间分离来分离修翻时间。

分析方案3

根据因果分析,高强板翻边边缘开裂的原因是边缘板料性能不足。通过提升板料性能会改善高强板翻边开裂现象,但会加大板料制造难度,这一对技术矛盾为:改善的参数——物质的量与恶化的参数——可制造性。同时,得出材料性能直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中系统级别分离来解决。

分析方案4

根据因果分析,高强板翻边边缘开裂的原因是翻边时造成成形裕度不足。取消翻边可以消除翻边开裂现象,但是会增加工装数量、降低材料利用率。这一对技术矛盾为改善的参数——可制造性与恶化的参数——静止物体的重量。同时,得出翻边高低(图9)直接影响翻边开裂几率的物理矛盾,此矛盾可以依据物理矛盾中空间分离来解决。

图9 分析方案4

物场分析

根据功能分析,S2=板材、S1=拉延件、F=机械场,用符号系统表示该功能模型,如图10所示。根据物场分析,得出分析方案5,减小板料尺寸,增大翻边前的安全裕度,方案结果图如图11所示。

表1 纵梁开裂问题解决方案列表

表2 纵梁开裂问题解决方案评价列表

图10 物场模型分析图

方案选择

对以上提出的方案进行总结,纵梁开裂问题解决方案列表见表1。通过方案理论对比和实际生产验证,纵梁开裂问题解决方案评价列表见表2。根据上面的分析,首选方案1、3、4、5,这几个方案在经济性、可行性等方面最优。

图11 方案5

结束语

随着经济全球化发展趋势的加剧,竞争越来越激烈,知己知彼,才能百战不殆。为了更加合理地利用和配置各种资源,企业不仅需要了解当前产品的技术状况,更要把握其未来的发展趋势,因此准确可靠的进行产品技术进化分析具有越来越重要的意义。本文通过应用TRIZ理论的资源、组件、因果、矛盾等分析方法,结合实际生产,详细介绍了冲压领域纵梁翻边开裂问题,为冲压领域问题分析、解决提供了参考依据。

- 下一篇:汽车设计和技术的10个趋势

- 上一篇:霍尼韦尔的涡轮增压技术推动动力革新

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04