BUDERUS致力于未来的、柔性的、高效的生产方案——DVS UGrind机床系列

2018-05-31 10:22:14· 来源:齿轮传动

这是一种致力于未来的、柔性的、高效的生产方案。坐落于德国黑塞中部阿斯拉尔市的BUDERUS 磨削技术公司已经运用创新型的DVS UGrind机床系列,解决了这个难题:此机床系列专为中小型轴类零件及其相似部件热后精加工研发,一次装夹中灵活整合执行了磨削、车削、铣削和测量操作,并具有直观的可操作性和最高的机床稳定性。

用于电驱技术中空轴的经济可靠的热后精加工

这是一种致力于未来的、柔性的、高效的生产方案。坐落于德国黑塞中部阿斯拉尔市的BUDERUS 磨削技术公司已经运用创新型的DVS UGrind机床系列,解决了这个难题:此机床系列专为中小型轴类零件及其相似部件热后精加工研发,一次装夹中灵活整合执行了磨削、车削、铣削和测量操作,并具有直观的可操作性和最高的机床稳定性。以上这些特点使得这个机床系列成为复杂的电动车传动零件高精加工的最佳解决方案,这个DVS旗下公司也有力地证明了它在电驱技术中空轴热后精加工方面的成熟工艺。

在旋转对称零件大批量热后精加工生产领域,工艺和刀具技术的不断革新使得效率持续提高。因此,举例来说,高性能CBN材料能够允许很大的切削速度,这种材料的应用正在不断缩短磨削过程中的纯工艺时间,同时又能提高磨削刀具的使用寿命。与大批量生产相比,中小批量制造更加注重缩短加工时间和工件首次夹紧到要求的最终尺寸加工完成所需要的工作量,反而不太注重工艺和刀具寿命的优化。比如电动汽车传动零件的生产就是这种情况。

一次装夹中的磨、车、钻和测量工艺

DVS机床系列DVS UGrind给出了减少工作量的开创性答案,DVS集团借此将大批量生产精加工领域的专业技术运用到中小批量生产中。基于多功能刀塔和开发的内置用户界面所赋予的可视化操作性,制造相关零件的总体加工时间缩短了50%,于此同时又保证了最大的灵活性。根据客户或者零件的特殊要求,此机床系列在一次装夹中执行磨、车、钻和测量工艺,机床结构非常紧凑,使得行程达到最短。内置测量探针监控加工过程直到获得要求的最终尺寸,这就意味着不再需要费时的如多次进给和重复测量等的工艺。优化的杠杆比例和天然花岗岩抗震床身保证了机床的高动态和热稳定性,这样就保证了要求的制造质量的持续可重复性。

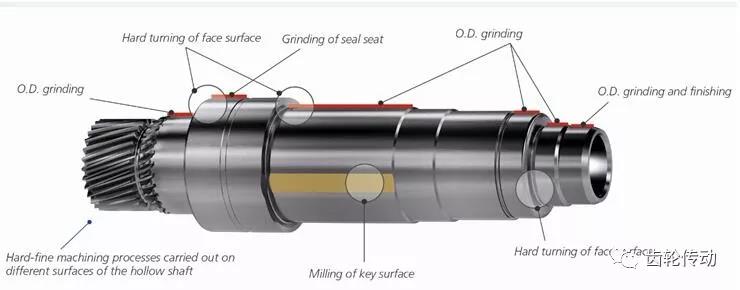

以上这些是运用这个机床系列进行电动汽车传动零部件加工的最佳先决条件。由于这个领域的零件具有更大的相对转速和传输力量、更高的同心度和更低的NVH,与形位公差相关的要求变得更加严格。这样导致了相关零件愈加精密制造的必要性。BUDERUS 磨削技术公司借助DVS UGrind平台,展示了电驱技术复杂结构中空轴热后精加工的应用案例,此公司可靠又经济地满足了这一前提。图1所示为能在中空轴的不同表面执行的多种加工操作,借助灵活多功能刀塔并配置相应合适的刀具即可。

更加严格的形位公差要求最高的制造精度

首先,安装在回转范围为270°的多功能刀塔上的测量探针会测量出一个水平面,目的是为了完全确定工件的轴向和旋转位置,并保证所有长度和一个复杂的花键面能被精确地契合。在此基础上,控制系统会计算出最佳的进给参数,随后用一个CBN硬质铣刀精确地加工花键。之后用一个装有两个刀片的复合钢质车刀架将左右两侧所有平面进行高精热后车削,几个不同外径的CBN砂轮完成后续工艺,加工至最后一微米。为了精准磨削长外径,先在几个不同的点进行切入,然后从左到右磨削去除余量。CBN磨削砂轮由于它极其精细的磨粒而性能突出,随后被用于中空轴密封座部位的精加工,在此过程中获得的表面粗糙度Rz< 1 µm。借助在线测量装置对参考外径的加工过程进行测量和控制。根据此参考确认其他外径。由于所有加工操作的执行都在一次装夹中完成,减少了准备时间和手动操作步数,同时完全避免了重复装夹所产生的误差。高质量和高性能的刀具和很短的行程路径使得节拍变得最短。

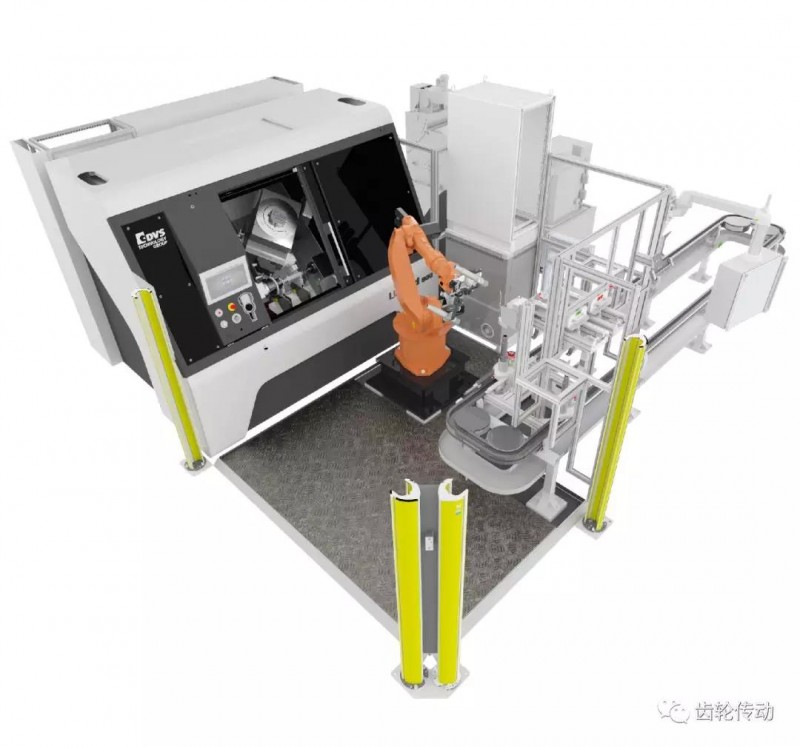

灵活的机器人自动化单元和集成式的安全系统

为了进一步确认总体工艺的生产性,装配了一个臂展1.6米的6轴机器人负责机床上下料。通过机器人完成中空轴上下料,从料道系统对工件进行预置位,料道系统上可以安装一个监控系统,用精确探测二维码的方式为用户实现每个中空轴的可追踪性。当采用这种制造方案时,安全性也是一个至关重要的问题:一个传感器控制的安全系统采用光幕的方式覆盖了整个加工区域,这样就能保证如有物体进入保护区域,上下料过程就会立即停止。

举报 0

收藏 0

分享 119

-

埃马克德国总部迎来中国社科院工业经济研究所代

2025-04-15 -

埃马克这项全新应用即将在CIMT惊艳首秀!

2025-04-15 -

[转载] 机床巨头埃马克:百年跌宕再出发

2025-03-31 -

赋能电动未来,埃马克重庆技术日展示尖端制造技

2025-03-03

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

![[转载] 机床巨头埃马克:百年跌宕再出发](https://img.auto-made.com/202503/31/124304211.png)