冷温锻技术在汽车行业中的应用

2018-06-07 15:04:50· 来源:《金属加工》

冷锻成形是一种优质、高效、低消耗的先进制造技术,冷锻产品具有材料致密、金属流线连续、疲劳强度高和后续切削余量小,甚至达到净形成形的特点,在批量生产中具有低成本的优势,并具有节约材料和能源的优点,被广泛应用在汽车零部件的大批量生产中。近年来,温-冷联合成形乃至热-冷联合成形工艺的产业化应用,以温锻或热锻工艺完成毛坯的大变形加工,再以冷锻精整的方法获得最终精度,解决了大规格产品冷锻成形的模具和设备能力不够的问题,并解决了中、高碳合金钢温锻和热锻成形精度不高、而冷锻成形受到变形量制约的问题。温-冷/ 热-冷联合

冷锻成形是一种优质、高效、低消耗的先进制造技术,冷锻产品具有材料致密、金属流线连续、疲劳强度高和后续切削余量小,甚至达到净形成形的特点,在批量生产中具有低成本的优势,并具有节约材料和能源的优点,被广泛应用在汽车零部件的大批量生产中。近年来,温-冷联合成形乃至热-冷联合成形工艺的产业化应用,以温锻或热锻工艺完成毛坯的大变形加工,再以冷锻精整的方法获得最终精度,解决了大规格产品冷锻成形的模具和设备能力不够的问题,并解决了中、高碳合金钢温锻和热锻成形精度不高、而冷锻成形受到变形量制约的问题。温-冷/ 热-冷联合成形技术在汽车零部件制造业的应用,使汽车行业有能力不断增加产量、降低成本,并使汽车朝轻量化方向发展。

1.冷温锻技术的应用概略统计

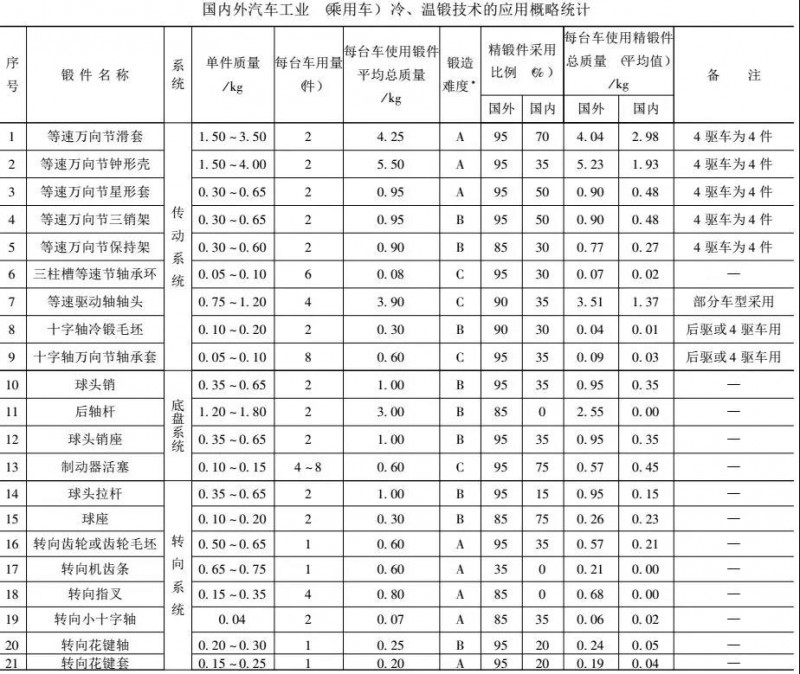

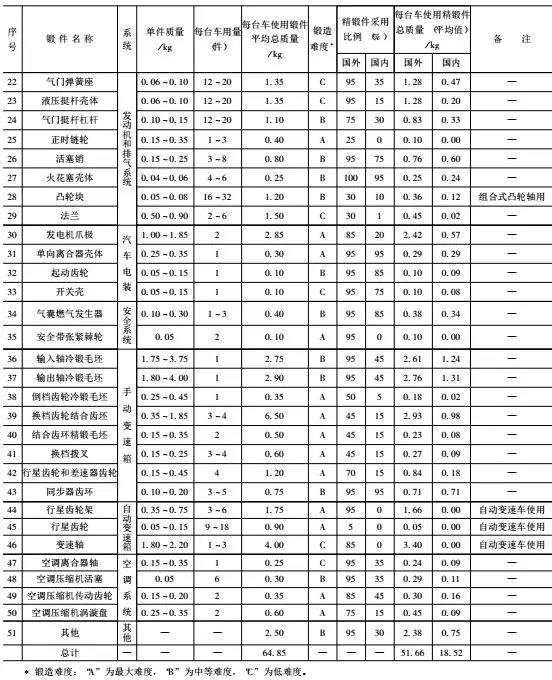

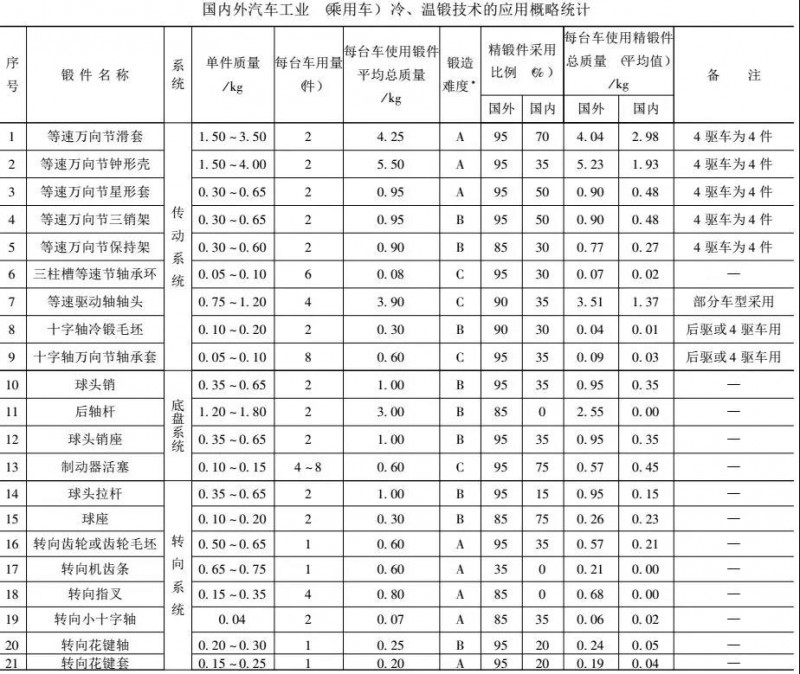

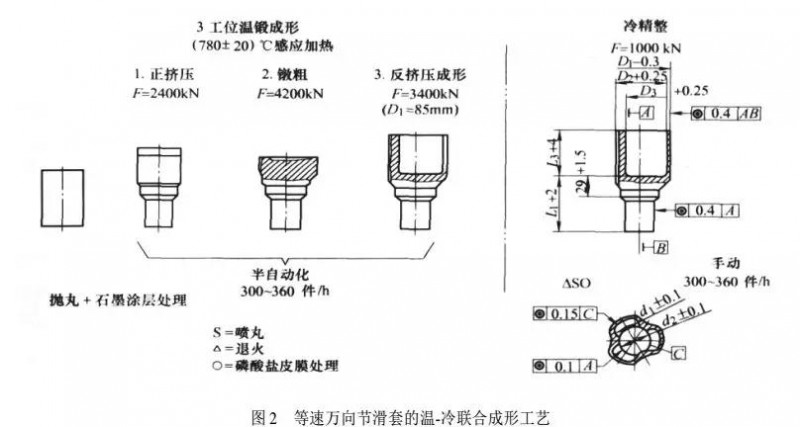

下表为冷、温锻技术在汽车零部件制造中的应用概略统计。

由上表可见,国外汽车行业每台车测算应用冷温锻造毛坯总质量将近52kg,实际上由于各种零部件配套组合原因,应不到此数。据最近国际会议报道,每台日本制造的乘用车,应用冷、温锻毛坯总量达到大于42kg,而欧美制造的乘用车,冷、温锻毛坯总量45~50kg。由于日本的汽车工业是在20世纪70年代起飞,汽车零部件的生产与国际上冷、温锻造技术的发展基本同步,因此,日本的汽车零部件制造业有条件优先采用冷、温锻造技术。而欧美等国,原本是冷、温锻造技术发源地,但因是老牌汽车制造大国,在汽车零部件制造方面,因传统制造工艺先行一步,冷、温锻造技术的普及率反不及日本。我国作为当今世界汽车制造大国,2007年汽车生产总量达850万辆,仅次于年产量大于1000 万辆的美国和日本而居世界第3位。但我国汽车厂家众多,车型繁杂,使汽车零部件配套品种多、批量小,对推广应用冷温锻造技术不利,因而我国每台乘用车应用冷温锻造毛坯的平均水平还不到 20kg,不到日本和欧美的一半,这也是我国的汽车零部件在国际上缺乏竞争力的主要原因。

2.只能用冷温锻成形的典型零件

从上表中,我们可以发现一个规律,某些成形难度很大的零部件,在国内应用冷温锻造技术的比例并不低。这是由于这一类汽车零部件在国外设计时就立足于精密成形,其紧凑的结构无法改用热锻-切削的传统方法来制造。

具有这一规律的零部件举例如下:

(1)汽车等速万向节滑套# 由于等速万向节零件结构复杂、精密,很难用切削加工方法加工,有的型号甚至无法用机加工方法成形。因此,等速万向节的制造过程中普遍采用了精密冷温锻造技术 (见图 1)。

图1所示汽车等速万向节滑套由于其异形不通孔特征的精密腔体结构,使得除精密成形技术外,无其他经济的加工手段能够完成成形。

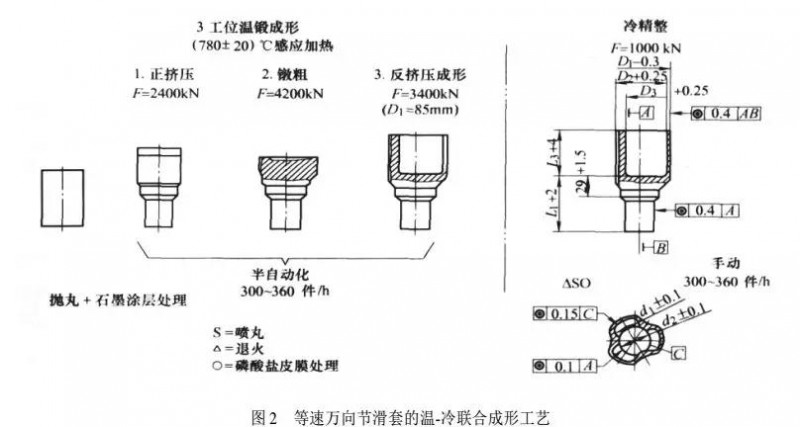

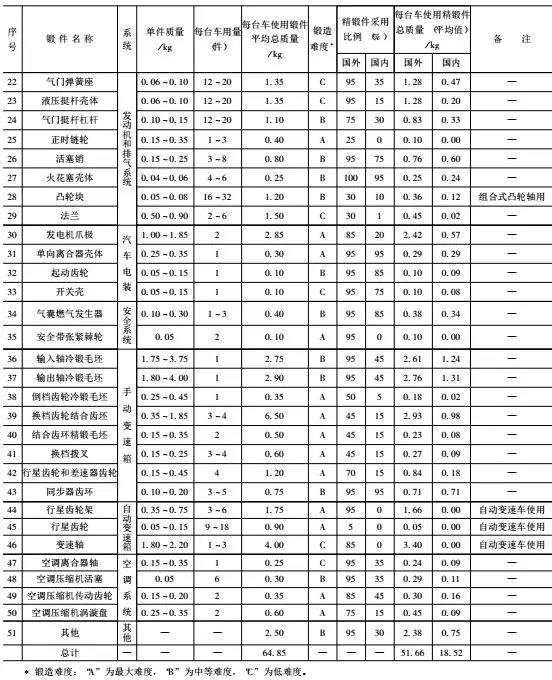

典型的等速万向节滑套成形工艺如图2所示。

经精密切断的中碳钢棒料在表面石墨涂层处理后,通过感应加热达到 750~900℃的温锻温度,通过 3工位温锻过程,完成了从棒料到产品的体积成形。由于钢铁在温锻温度下变形抗力只有冷锻时的几分之一,温锻技术使大尺寸的壳体能在较小吨位的多工位压力机上顺利成形,避免了热锻的强烈氧化和脱碳,使毛坯的表面质量得到保证。另外,中碳钢的冷态塑性较差,无法满足等速万向节滑套成形的大变形锻造要求。而在温锻温度下,中碳钢的塑性得以大大改善,充分满足了滑套大变形成形的要求,但温锻的精度远未达到产品的装配精度。因此,我们对温锻毛坯追加了一道冷锻精整工序。

冷精整后的毛坯可达到 IT7~IT8级的精度,完全满足最终产品的装配要求。因此,冷温锻造的等速万向节滑套,其内腔于锻造后无需再进行加工,达到了少无切削的加工水平。

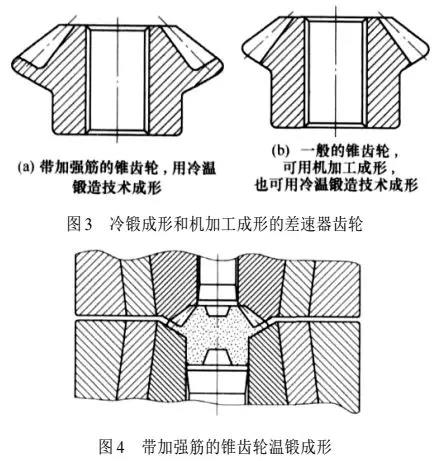

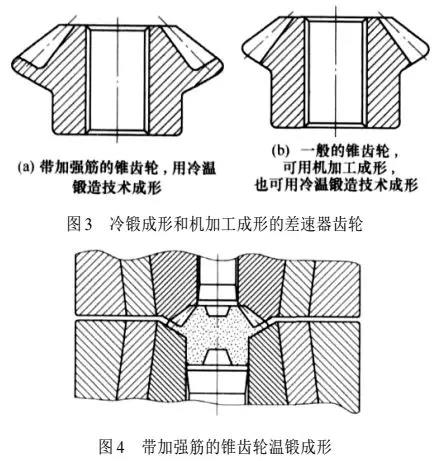

(2)某些差速器齿轮 图3所示的差速器齿轮为了加强轮齿的扭转强度,特别设计了带加强筋的结构,但这种结构使切齿刀具与加强筋发生严重干涉。因此,只有采用冷温锻造技术才能使这一类齿轮能够顺利成形(见图4)。

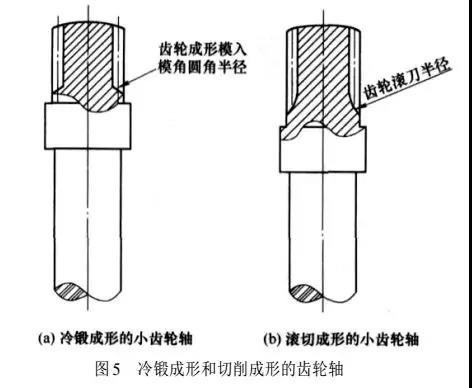

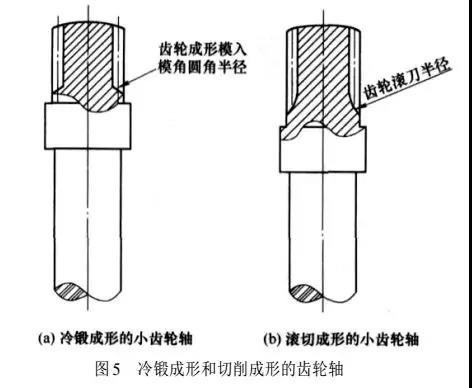

(3)某些结构紧凑的起动齿轮和齿轮轴 (起动电动机轴) 图 5a的起动电动机齿轮轴与图 5b 相比,为了使起动电动机结构紧凑化,缩短了电动机轴的长度,并减少了齿数。这个方案使滚齿加工会产生严重根切,较大的滚刀直径也将与电动机轴的轴承台阶产生干涉,为避免干涉,不得不加长了长度方面的尺寸,这样一来将使起动电动机轴向尺寸增加。采用冷锻成形的齿轮轴避免了轴承台阶的干涉,数控成形的模具制造方法可以按照最有利的原则生成和修正齿形,从而避免了少齿数齿轮的根切对齿轮强度的削弱,并有效地改善了齿轮传动的冲击和噪声,使起动电动机轴向尺寸减小。

以上实例,大多是产品在国外设计时就选定用精密成形工艺制造,已很难用传统工艺生产。这些型号的零部件在国产化时,除采用冷温锻造技术成形外别无选择。因此,零部件厂通常会尽量采购或自制精密锻件,即使生产达不到经济批量,致使制造成本稍高也在所不惜。这一类冷温锻件在积累了生产经验和具有一定批量的生产规模后,一定能够达到降低成本、与国际汽车零部件价格接轨或低于国际平均价格的目标。

3.既可用冷温锻又可用传统工艺成形的典型零件

具有另一类特征的产品是既可用冷温锻造技术生产,又可用传统热锻)机加工工艺生产的产品。典型的产品举例如下:

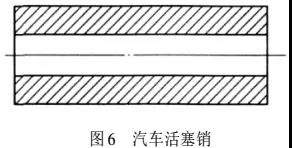

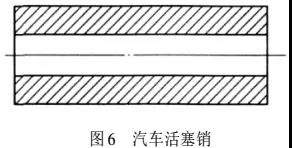

(1)汽车活塞销 高档的汽车活塞销 (见图6)是不允许有中间连皮的,这一类活塞销既可冷锻成形,也可机加工成形。

图 6所示的汽车活塞销虽然外形简单,但中高档的汽车活塞销为了保证疲劳寿命,不允许采用带中间连皮的双向挤压法成形,而无中间连皮的活塞销属深孔挤压范围,成形难度很大。在国外专业工厂大批大量生产场合,这一类活塞销通常用多工位冷成形机成形。多工位冷成形机效率虽高,但投资很大,所以国内一些生产规模不大的活塞销工厂,宁愿用无缝钢管车加工,甚至于采用实心钢棒钻孔加工的办法来完成无连皮活塞销的成形。

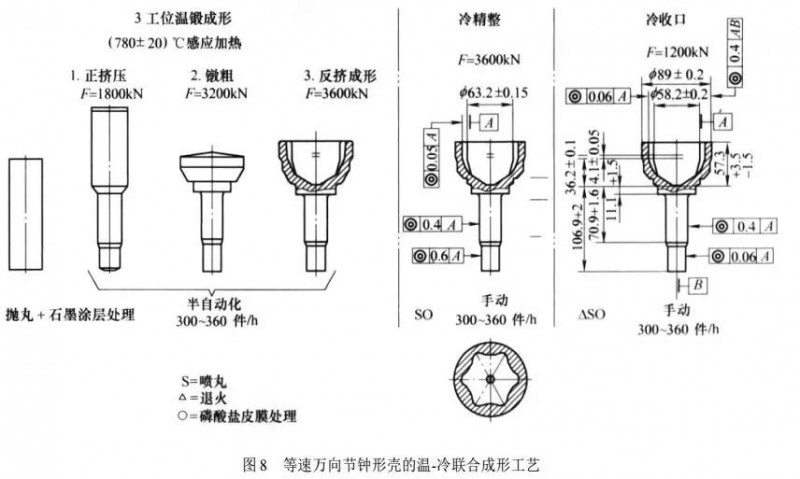

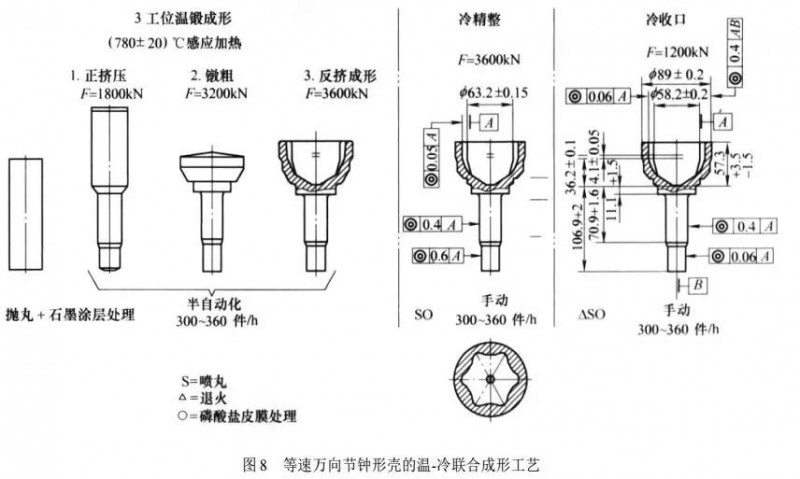

(2)等速万向节钟形壳 该典型零件见图7。这一类产品既可以用冷温锻造技术精密成形,也可用热锻毛坯机加工成形。等速万向节先进的钟形壳成形工艺路线见图 8,与等速万向节滑套一样,属温)冷联合成形工艺。但钟形壳的结构特点使复杂的内腔可以用数控铣甚至专用铣床加工出来,因此,这一类产品在国内外都是冷温锻造先进技术与传统的热锻)机加工工艺并存。而在国内,热锻-机加工传统工艺占主导地位,这也是因为国内汽车车型繁杂,单一品种的零部件很少能达到经济批量生产,而多工位自动化生产线在频繁换模生产的场合很难发挥出高效率和高效益。

以上属第二类特征的汽车零部件还有诸如汽车变速箱换档结合齿轮、汽车差速器齿轮等。这一类产品在国外已越来越多地改用冷温锻成形生产。由于国内汽车零部件厂家多而规模小,并且由于冷温锻造技术基础较差,目前国内仍主要以传统工艺生产,这也是每台汽车采用冷温锻件总量不到日本与欧美一半的主要原因。

4.结语

随着整车生产整合的开始,汽车零部件行业将很快结束战国时代,当国内某个型号的零部件年产量接近100万台份时,即是冷温锻技术应用的黄金时代。目前,国内的冷温锻造行业正在积极筹划投资现代化自动生产线,等待着整合时代的到来。

1.冷温锻技术的应用概略统计

下表为冷、温锻技术在汽车零部件制造中的应用概略统计。

由上表可见,国外汽车行业每台车测算应用冷温锻造毛坯总质量将近52kg,实际上由于各种零部件配套组合原因,应不到此数。据最近国际会议报道,每台日本制造的乘用车,应用冷、温锻毛坯总量达到大于42kg,而欧美制造的乘用车,冷、温锻毛坯总量45~50kg。由于日本的汽车工业是在20世纪70年代起飞,汽车零部件的生产与国际上冷、温锻造技术的发展基本同步,因此,日本的汽车零部件制造业有条件优先采用冷、温锻造技术。而欧美等国,原本是冷、温锻造技术发源地,但因是老牌汽车制造大国,在汽车零部件制造方面,因传统制造工艺先行一步,冷、温锻造技术的普及率反不及日本。我国作为当今世界汽车制造大国,2007年汽车生产总量达850万辆,仅次于年产量大于1000 万辆的美国和日本而居世界第3位。但我国汽车厂家众多,车型繁杂,使汽车零部件配套品种多、批量小,对推广应用冷温锻造技术不利,因而我国每台乘用车应用冷温锻造毛坯的平均水平还不到 20kg,不到日本和欧美的一半,这也是我国的汽车零部件在国际上缺乏竞争力的主要原因。

2.只能用冷温锻成形的典型零件

从上表中,我们可以发现一个规律,某些成形难度很大的零部件,在国内应用冷温锻造技术的比例并不低。这是由于这一类汽车零部件在国外设计时就立足于精密成形,其紧凑的结构无法改用热锻-切削的传统方法来制造。

具有这一规律的零部件举例如下:

(1)汽车等速万向节滑套# 由于等速万向节零件结构复杂、精密,很难用切削加工方法加工,有的型号甚至无法用机加工方法成形。因此,等速万向节的制造过程中普遍采用了精密冷温锻造技术 (见图 1)。

图1所示汽车等速万向节滑套由于其异形不通孔特征的精密腔体结构,使得除精密成形技术外,无其他经济的加工手段能够完成成形。

典型的等速万向节滑套成形工艺如图2所示。

经精密切断的中碳钢棒料在表面石墨涂层处理后,通过感应加热达到 750~900℃的温锻温度,通过 3工位温锻过程,完成了从棒料到产品的体积成形。由于钢铁在温锻温度下变形抗力只有冷锻时的几分之一,温锻技术使大尺寸的壳体能在较小吨位的多工位压力机上顺利成形,避免了热锻的强烈氧化和脱碳,使毛坯的表面质量得到保证。另外,中碳钢的冷态塑性较差,无法满足等速万向节滑套成形的大变形锻造要求。而在温锻温度下,中碳钢的塑性得以大大改善,充分满足了滑套大变形成形的要求,但温锻的精度远未达到产品的装配精度。因此,我们对温锻毛坯追加了一道冷锻精整工序。

冷精整后的毛坯可达到 IT7~IT8级的精度,完全满足最终产品的装配要求。因此,冷温锻造的等速万向节滑套,其内腔于锻造后无需再进行加工,达到了少无切削的加工水平。

(2)某些差速器齿轮 图3所示的差速器齿轮为了加强轮齿的扭转强度,特别设计了带加强筋的结构,但这种结构使切齿刀具与加强筋发生严重干涉。因此,只有采用冷温锻造技术才能使这一类齿轮能够顺利成形(见图4)。

(3)某些结构紧凑的起动齿轮和齿轮轴 (起动电动机轴) 图 5a的起动电动机齿轮轴与图 5b 相比,为了使起动电动机结构紧凑化,缩短了电动机轴的长度,并减少了齿数。这个方案使滚齿加工会产生严重根切,较大的滚刀直径也将与电动机轴的轴承台阶产生干涉,为避免干涉,不得不加长了长度方面的尺寸,这样一来将使起动电动机轴向尺寸增加。采用冷锻成形的齿轮轴避免了轴承台阶的干涉,数控成形的模具制造方法可以按照最有利的原则生成和修正齿形,从而避免了少齿数齿轮的根切对齿轮强度的削弱,并有效地改善了齿轮传动的冲击和噪声,使起动电动机轴向尺寸减小。

以上实例,大多是产品在国外设计时就选定用精密成形工艺制造,已很难用传统工艺生产。这些型号的零部件在国产化时,除采用冷温锻造技术成形外别无选择。因此,零部件厂通常会尽量采购或自制精密锻件,即使生产达不到经济批量,致使制造成本稍高也在所不惜。这一类冷温锻件在积累了生产经验和具有一定批量的生产规模后,一定能够达到降低成本、与国际汽车零部件价格接轨或低于国际平均价格的目标。

3.既可用冷温锻又可用传统工艺成形的典型零件

具有另一类特征的产品是既可用冷温锻造技术生产,又可用传统热锻)机加工工艺生产的产品。典型的产品举例如下:

(1)汽车活塞销 高档的汽车活塞销 (见图6)是不允许有中间连皮的,这一类活塞销既可冷锻成形,也可机加工成形。

图 6所示的汽车活塞销虽然外形简单,但中高档的汽车活塞销为了保证疲劳寿命,不允许采用带中间连皮的双向挤压法成形,而无中间连皮的活塞销属深孔挤压范围,成形难度很大。在国外专业工厂大批大量生产场合,这一类活塞销通常用多工位冷成形机成形。多工位冷成形机效率虽高,但投资很大,所以国内一些生产规模不大的活塞销工厂,宁愿用无缝钢管车加工,甚至于采用实心钢棒钻孔加工的办法来完成无连皮活塞销的成形。

(2)等速万向节钟形壳 该典型零件见图7。这一类产品既可以用冷温锻造技术精密成形,也可用热锻毛坯机加工成形。等速万向节先进的钟形壳成形工艺路线见图 8,与等速万向节滑套一样,属温)冷联合成形工艺。但钟形壳的结构特点使复杂的内腔可以用数控铣甚至专用铣床加工出来,因此,这一类产品在国内外都是冷温锻造先进技术与传统的热锻)机加工工艺并存。而在国内,热锻-机加工传统工艺占主导地位,这也是因为国内汽车车型繁杂,单一品种的零部件很少能达到经济批量生产,而多工位自动化生产线在频繁换模生产的场合很难发挥出高效率和高效益。

以上属第二类特征的汽车零部件还有诸如汽车变速箱换档结合齿轮、汽车差速器齿轮等。这一类产品在国外已越来越多地改用冷温锻成形生产。由于国内汽车零部件厂家多而规模小,并且由于冷温锻造技术基础较差,目前国内仍主要以传统工艺生产,这也是每台汽车采用冷温锻件总量不到日本与欧美一半的主要原因。

4.结语

随着整车生产整合的开始,汽车零部件行业将很快结束战国时代,当国内某个型号的零部件年产量接近100万台份时,即是冷温锻技术应用的黄金时代。目前,国内的冷温锻造行业正在积极筹划投资现代化自动生产线,等待着整合时代的到来。

- 下一篇:IBM认知视觉检测技术在制造业的应用

- 上一篇:格劳博GROB全面投身电动汽车领域

最新资讯

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40