齿轮轴加工工艺方法的改进措施

2018-06-08 18:29:43· 来源:齿轮传动

齿轮轴指支承转动零件并与之一起回转以传递运动、扭矩或弯矩的机械零件。一般为金属圆杆状,各段可以有不同的直径。机器中作回转运动的零件就装在轴上。它是现代机械中应用最广泛的一种传动零件,虽然我国是一个机械大国,但不是一个机械强国。特别是我国的一些小企业中还使用着过去落后的机械设备,阻碍了机械制造业的发展。对于齿轮轴的种类非常多,每一种类的齿轮轴又有着各自的特点,因此在齿轮轴的材料以及加工工艺方面有着严格的要求,从而确保齿轮轴的质量。

齿轮轴指支承转动零件并与之一起回转以传递运动、扭矩或弯矩的机械零件。一般为金属圆杆状,各段可以有不同的直径。机器中作回转运动的零件就装在轴上。它是现代机械中应用最广泛的一种传动零件,虽然我国是一个机械大国,但不是一个机械强国。特别是我国的一些小企业中还使用着过去落后的机械设备,阻碍了机械制造业的发展。对于齿轮轴的种类非常多,每一种类的齿轮轴又有着各自的特点,因此在齿轮轴的材料以及加工工艺方面有着严格的要求,从而确保齿轮轴的质量。

传统齿轮轴加工存在的问题

据调查研究发现,国内大多加工出来的齿轮轴安装使用过程中,产生很大的噪音污染,对操作人员来说造成一定程度的伤害,通过拆卸齿轮轴进行测量后,发现了一系列的问题:①观察发现有振纹的现象。②齿轮轴面的粗糙度数值非常大,造成了噪音污染。③齿轮的加工精度不够准确。

如何改进齿轮轴的加工工艺

对于改进齿轮轴加工工艺的方法主要是从齿轮轴的材料、选择合适的毛坯下料、夹具、滚齿以及选择合理的切削液这几方面来综合改进齿轮轴的加工工艺。

2.1齿轮轴的材料

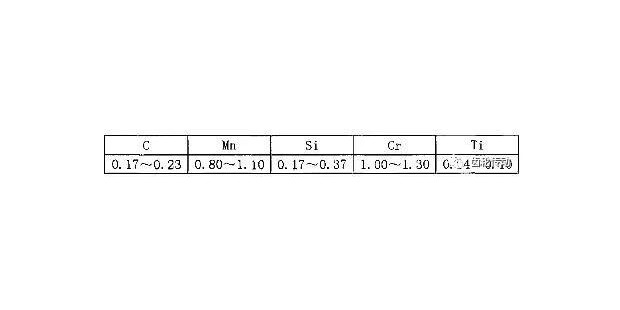

对于一些传统的机械加工中的齿轮轴的材料通常选择优质的碳素结构钢中的45钢,合金钢中的40Cr、20CrMnTi等等。这些材料的质地来说,是相对比较好的,使用寿命比较长的。

2.2 选择合适的毛坯下料

目前齿轮轴的机械强度比较高,各个阶梯的直径相差也比较大,为了减少材料消耗以及机械加工的劳动量,一般情况下,就选择锻造的毛坯。对于小齿轮轴也可以制作成整体的毛坯;模锻件适合中中型的齿轮轴;自由锻造适合大型的齿轮轴。锻造的毛坯应该防止裂纹以及晶粒不均匀等锻造缺陷。

2.3 精车

对于齿轮轴的精车,通常以齿轮轴两端的顶尖孔为标准,精车外圆。成批生产的齿轮轴精车时一般情况下为了提高工作效率以及确保加工的质量,采用的是数控车削的方法。这样一来,不仅可以提高加工的效率,而且能够确保弧面的加工质量。对齿轮轴精车后的零件可以根据实际需要,进行调质处理,如果设计不需要调质,就可以直接进入到滚齿的工序。

2.4 滚齿

对于滚齿工艺的改进从以下几方面来进行:

(1)合适的进给量。对于进给量的大小主要是由精加工时齿轮轴面的粗糙程度来决定的。一般情况下,为了确保较高的生产效率,采用最大的进给量。在进行粗加工的时,因为机床、工件以及滚刀系统的刚性不够强,从而导致滚刀的刀架产生了振动,就限制了进给量的提高。因此,要保证齿轮轴的表面光滑。

(2)合适的切削用量和切削速度。切削用量和切削速度主要是由加工齿轮的模数、精度、夹具以及材料等因素来共同决定的。对于精度比较高,模数比较小并且材料相对硬的齿轮来说,应该采用高的切削速度以及小的进给量;在进行粗加工时,应该采用低的切削速度以及较大的进给量;对于大螺旋角和较大直径的齿轮滚刀来说,应该降低切削速度和减小进给量。

(3)合适的走刀次数。齿轮轴的走刀次数是由齿轮中齿形的加工表面的粗糙程度来决定的。在多数情况下,一般对于齿轮的整个加工不超过三次。当出现机床的功率以及刚性不够时,就需要采用两次粗走刀,这两次粗走刀时的走刀量是不均匀的,两次走刀时分别取一个数值,等到两次粗走刀完成后,再进行一次精加工,精加工时之采用滚刀的侧刃方可进行切削,最后等到滚齿后,就是磨齿,对于磨齿,通常采用一次进给加工,这样就提高了工作的效率,保证齿轮轴的质量。

2.5 夹具

一般情况下,夹具的安装精确度关系到齿轮轴的精确度。在齿轮轴的滚齿加工过程中起着重要的作用。

(1)在滚齿机上装夹齿轮轴。在安装齿轮轴时检查齿轮顶圆线与刀架垂直平行线之间的误差通常采用千分表在九十度的方向上检测;对于齿顶圆与基准轴颈的径向跳动时采用千分表来检查。

(2)在滚齿机上装夹齿坯。首先在安装夹齿坯之前应该把零件上的油渍以及脏东西清理干净,为了确保工件装夹的精确度,工件的基准面应该向下,与支撑面结合时,中间不得用纸或者铜皮来垫付;在压紧齿坯装夹时,应该使压紧面通过支撑面,而不是悬挂在支撑面上,使用适当的压紧力,避免压紧时工件发生了变形的情况。

(3)合适的滚刀刀架。刀架的安装角刚好等于滚刀的螺旋升角的时候只用加工直齿圆柱的齿轮。

2.6 选择合理的切削液

每一种齿轮轴材料不同,需要的切削液也就不同,切削液都有着各自的优点,例如针对于40铬的加工齿轮轴,应该采用复合型的切削液。它主要有以下几种作用:①切削液可以及时的冲掉碎屑以及其他的脏东西,从而避免加工时的碎屑以及脏东西没有得到及时的处理出现溅伤操作人员或者划伤加工面的现象。②增大干净切削液的流量可以使加工过的齿面变为光滑,减少齿面的粗糙度,从而也减少了噪音。③齿轮轴滚齿的工程中,通过在切削去浇筑切削液,在切削液的作用下,滚刀能够在一定的恒定温度下工作,避免滚刀出现急冷急热的现象,因为切削液具有润滑以及冷却的作用。这样一来,就可以降低齿面的粗糙度以及延长滚刀的使用寿命。

2.7 花键以及齿部的加工

花键的类型一般分为两类,一类是渐开线花键,另一类是矩形花键,对于精度较高一般来说最好是磨键齿。渐开线的花键在机械工程类使用较为广泛,压力角通常为三十度。对于小批量加工时,可以依靠分度盘,通过铣床用片铣刀铣出;对于大批量加工时,应该以两端中心为孔,采用花键专用的铣床来加工。

通常情况下,滚齿的齿轮一般都是7到9级的精度,①对于齿轮的精度为7级,当大批量的生产时,首先是滚齿,剃齿,高频感应加热淬火,最后是珩磨,按照这样的顺序来进行加工;当小批量生产时,首先是滚齿,高频感应加热淬火,最后是磨齿,按照这一顺序进行加工。②当齿轮的精度为8级时,可以先进行滚齿加工,等到加工后最后进行珩齿的加工。③当齿轮的精度为9级时,进行滚齿或者是插齿都可以保证齿形的精确度,效率也比较高(滚齿的运动精度高于插齿的运动精度)

结束语

总而言之,对于齿轮轴的加工时,应该明确各个零件在产品中的位置以及作用,了解各项技术,结合实际情况,找出最佳的技术方法,以便在齿轮轴的加工工艺中使用最优化的工艺措施,从而保证齿轮轴的加工质量,延长齿轮轴的使用寿命,节省资源,促进社会经济的发展。

传统齿轮轴加工存在的问题

据调查研究发现,国内大多加工出来的齿轮轴安装使用过程中,产生很大的噪音污染,对操作人员来说造成一定程度的伤害,通过拆卸齿轮轴进行测量后,发现了一系列的问题:①观察发现有振纹的现象。②齿轮轴面的粗糙度数值非常大,造成了噪音污染。③齿轮的加工精度不够准确。

如何改进齿轮轴的加工工艺

对于改进齿轮轴加工工艺的方法主要是从齿轮轴的材料、选择合适的毛坯下料、夹具、滚齿以及选择合理的切削液这几方面来综合改进齿轮轴的加工工艺。

2.1齿轮轴的材料

对于一些传统的机械加工中的齿轮轴的材料通常选择优质的碳素结构钢中的45钢,合金钢中的40Cr、20CrMnTi等等。这些材料的质地来说,是相对比较好的,使用寿命比较长的。

2.2 选择合适的毛坯下料

目前齿轮轴的机械强度比较高,各个阶梯的直径相差也比较大,为了减少材料消耗以及机械加工的劳动量,一般情况下,就选择锻造的毛坯。对于小齿轮轴也可以制作成整体的毛坯;模锻件适合中中型的齿轮轴;自由锻造适合大型的齿轮轴。锻造的毛坯应该防止裂纹以及晶粒不均匀等锻造缺陷。

2.3 精车

对于齿轮轴的精车,通常以齿轮轴两端的顶尖孔为标准,精车外圆。成批生产的齿轮轴精车时一般情况下为了提高工作效率以及确保加工的质量,采用的是数控车削的方法。这样一来,不仅可以提高加工的效率,而且能够确保弧面的加工质量。对齿轮轴精车后的零件可以根据实际需要,进行调质处理,如果设计不需要调质,就可以直接进入到滚齿的工序。

2.4 滚齿

对于滚齿工艺的改进从以下几方面来进行:

(1)合适的进给量。对于进给量的大小主要是由精加工时齿轮轴面的粗糙程度来决定的。一般情况下,为了确保较高的生产效率,采用最大的进给量。在进行粗加工的时,因为机床、工件以及滚刀系统的刚性不够强,从而导致滚刀的刀架产生了振动,就限制了进给量的提高。因此,要保证齿轮轴的表面光滑。

(2)合适的切削用量和切削速度。切削用量和切削速度主要是由加工齿轮的模数、精度、夹具以及材料等因素来共同决定的。对于精度比较高,模数比较小并且材料相对硬的齿轮来说,应该采用高的切削速度以及小的进给量;在进行粗加工时,应该采用低的切削速度以及较大的进给量;对于大螺旋角和较大直径的齿轮滚刀来说,应该降低切削速度和减小进给量。

(3)合适的走刀次数。齿轮轴的走刀次数是由齿轮中齿形的加工表面的粗糙程度来决定的。在多数情况下,一般对于齿轮的整个加工不超过三次。当出现机床的功率以及刚性不够时,就需要采用两次粗走刀,这两次粗走刀时的走刀量是不均匀的,两次走刀时分别取一个数值,等到两次粗走刀完成后,再进行一次精加工,精加工时之采用滚刀的侧刃方可进行切削,最后等到滚齿后,就是磨齿,对于磨齿,通常采用一次进给加工,这样就提高了工作的效率,保证齿轮轴的质量。

2.5 夹具

一般情况下,夹具的安装精确度关系到齿轮轴的精确度。在齿轮轴的滚齿加工过程中起着重要的作用。

(1)在滚齿机上装夹齿轮轴。在安装齿轮轴时检查齿轮顶圆线与刀架垂直平行线之间的误差通常采用千分表在九十度的方向上检测;对于齿顶圆与基准轴颈的径向跳动时采用千分表来检查。

(2)在滚齿机上装夹齿坯。首先在安装夹齿坯之前应该把零件上的油渍以及脏东西清理干净,为了确保工件装夹的精确度,工件的基准面应该向下,与支撑面结合时,中间不得用纸或者铜皮来垫付;在压紧齿坯装夹时,应该使压紧面通过支撑面,而不是悬挂在支撑面上,使用适当的压紧力,避免压紧时工件发生了变形的情况。

(3)合适的滚刀刀架。刀架的安装角刚好等于滚刀的螺旋升角的时候只用加工直齿圆柱的齿轮。

2.6 选择合理的切削液

每一种齿轮轴材料不同,需要的切削液也就不同,切削液都有着各自的优点,例如针对于40铬的加工齿轮轴,应该采用复合型的切削液。它主要有以下几种作用:①切削液可以及时的冲掉碎屑以及其他的脏东西,从而避免加工时的碎屑以及脏东西没有得到及时的处理出现溅伤操作人员或者划伤加工面的现象。②增大干净切削液的流量可以使加工过的齿面变为光滑,减少齿面的粗糙度,从而也减少了噪音。③齿轮轴滚齿的工程中,通过在切削去浇筑切削液,在切削液的作用下,滚刀能够在一定的恒定温度下工作,避免滚刀出现急冷急热的现象,因为切削液具有润滑以及冷却的作用。这样一来,就可以降低齿面的粗糙度以及延长滚刀的使用寿命。

2.7 花键以及齿部的加工

花键的类型一般分为两类,一类是渐开线花键,另一类是矩形花键,对于精度较高一般来说最好是磨键齿。渐开线的花键在机械工程类使用较为广泛,压力角通常为三十度。对于小批量加工时,可以依靠分度盘,通过铣床用片铣刀铣出;对于大批量加工时,应该以两端中心为孔,采用花键专用的铣床来加工。

通常情况下,滚齿的齿轮一般都是7到9级的精度,①对于齿轮的精度为7级,当大批量的生产时,首先是滚齿,剃齿,高频感应加热淬火,最后是珩磨,按照这样的顺序来进行加工;当小批量生产时,首先是滚齿,高频感应加热淬火,最后是磨齿,按照这一顺序进行加工。②当齿轮的精度为8级时,可以先进行滚齿加工,等到加工后最后进行珩齿的加工。③当齿轮的精度为9级时,进行滚齿或者是插齿都可以保证齿形的精确度,效率也比较高(滚齿的运动精度高于插齿的运动精度)

结束语

总而言之,对于齿轮轴的加工时,应该明确各个零件在产品中的位置以及作用,了解各项技术,结合实际情况,找出最佳的技术方法,以便在齿轮轴的加工工艺中使用最优化的工艺措施,从而保证齿轮轴的加工质量,延长齿轮轴的使用寿命,节省资源,促进社会经济的发展。

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37