创新的紧固件处理系统缩减安装时间 提升GM装配厂的生产效率

传统上,通用汽车公司(General Motors Corp.)的操作人员手持电动螺丝刀将螺纹铆钉紧固件安装在车身上。然而,这个过程很耗时。但是,尽管这是一项非常耗时的工作,通用汽车公司还是决定将汽车每一侧的紧固件数量从4个增加到5个。

传统上,通用汽车公司(General Motors Corp.)的操作人员手持电动螺丝刀将螺纹铆钉紧固件安装在车身上。然而,这个过程很耗时。但是,尽管这是一项非常耗时的工作,通用汽车公司还是决定将汽车每一侧的紧固件数量从4个增加到5个。

一个紧固件处理系统解决了这个问题。紧固件处理系统采用了一种“释放-吹”机制,将紧固件送至接收头,省去了先前操作中最耗时的部分。该处理系统也消除了昂贵的紧固件掉在地板上的问题,系统设计包括模块式供料斗、振动式给料器和一体化电动螺丝刀。

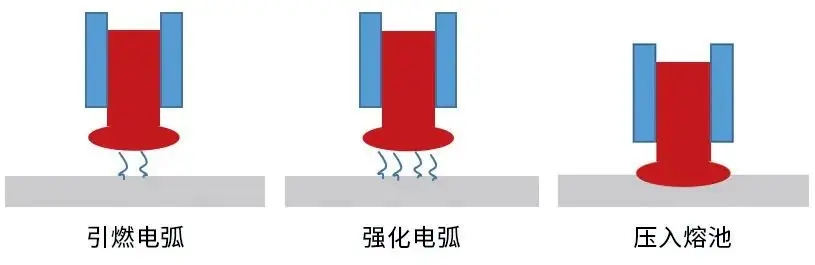

螺纹铆钉紧固件是由Bollhoff Rivnut Inc.生产的内部螺纹紧固件,可以在几秒钟内由单个操作员安装。在适当的时候,它们会形成安全的螺母板,上面有干净的螺纹连接螺丝附件。即使是在反复组装的时候,紧固件也会牢牢地固定住。紧固件有超过5000种尺寸和风格。通用汽车的SUV车型采用的样式是在安装过程中压缩的薄壁柄,形成大型法兰。这些法兰盘均匀地分布在一个大的区域内,提供了巨大的拉出阻力。

这些紧固件在汽车工业中非常常用,用于将车架和其他外部部件连接到汽车和卡车车身上,它们提供了一种持久且廉价的附加硬件的方法,可以安全地将螺栓连接到金属板阀体上。

在一个典型的应用中,使用传统的手工方法,车辆两侧的操作人员几乎无法在规定的50秒内安装紧固件,但在每一边增加一个操作员将会大大增加成本。在执行此操作时,许多紧固件会掉落在地板上。后来,这些紧固件被清理并扔掉。另一个问题是地板上松动的紧固件是潜在的安全隐患。

出于这些原因,通用联系了系统集成商Classic Design (Troy, MI)来开发安装紧固件的自动化流程。Classic Design选择了MCI螺丝刀系统公司开发紧固件处理系统。项目经理Dale Markgraf的说:“我们选择MCI是因为他们在行业内的良好名声。据我所知,这种操作以前从未被自动化过,所以肯定需要大量的创造性思维。”

MCI工程师利用通用汽车公司提供的现有工具研究了现有的工艺。在对现有工艺进行了研究后,MCI开发了一种模块化散装料斗向多铸振动斗机构输送零件的系统。用振动式给料器,将零件倒入碗中,然后这些部件沿着轨道向出口振动,在那里被丢弃的部件会从轨道上脱落并被回收。整个运动过程都会被引导以使每个部分自动地假定一个指定的方向。

MCI对其标准电气工艺进行了修改,并与通用汽车公司合作开发了一套符合规格的外部安装控制系统。

Markgraf说:“新的紧固件处理系统将安装5个紧固件的周期时间缩短到了之前安装4个紧固件所需时间的三分之二。现在,紧固件直接从供应料斗输入到孔中,从而消除了坠落在地板上的危险。通用汽车没有增加额外的操作者,而是简化了这项工作,让一个人就能完成。最后,旧工艺提供的高质量在新工艺中得到了保持。”

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04