关于自动化的发展层次

2018-06-19 11:42:20· 来源:钣金与制作

提到自动化,首先要提“工业4.0”,“工业4.0”是“Industry4.0”的中文翻译,本意是第4代工业或者第4次工业革命。人类历史上的前三次工业革命分别是以蒸汽技术革命为代表的第一次工业革命,以电力技术革命为代表的第二次工业革命,以计算机技术革命为代表的第三次工业革命。第四次工业革命,是以3D打印、互联网产业化、工业智能化、工业一体化为代表,以人工智能、清洁能源、无人控制技术、量子信息技术、虚拟现实以及生物技术为主的全新技术革命。

提到自动化,首先要提“工业4.0”,“工业4.0”是“Industry4.0”的中文翻译,本意是第4代工业或者第4次工业革命。人类历史上的前三次工业革命分别是以蒸汽技术革命为代表的第一次工业革命,以电力技术革命为代表的第二次工业革命,以计算机技术革命为代表的第三次工业革命。第四次工业革命,是以3D打印、互联网产业化、工业智能化、工业一体化为代表,以人工智能、清洁能源、无人控制技术、量子信息技术、虚拟现实以及生物技术为主的全新技术革命。德国政府提出“工业4.0”战略,并在2011年4月的汉诺威工业博览会上正式推出,其目的是为了提高德国工业的竞争力,在新一轮工业革命中占领先机。我国在2014年12月首次提出“中国制造2025”,2015年5月19日,国务院正式印发《中国制造2025》,其根本目标在于改变中国制造业“大而不强”的局面,通过10年的努力,使中国迈入制造强国行列,为到2045年将中国建成具有全球引领和影响力的制造强国奠定坚实基础。

概念弄清楚了,再来看看现实,我们大多数制造企业仍然还处于非常低的制造水平,在发展自动化的过程中切勿盲目跟风,应该结合企业发展需要和自身能力,遵循手工作业→机械化→自动化→智能化的路线,逐步前进,实现自动化改造。接下来举例说明。

手工作业阶段

首先以传统手工操作的非数控设备为基础进行探讨,这类设备离开人无法运行,更像工具,典型代表如钻床(图1)。

图1 钻床

机械化阶段

过去在机加工行业内流传一个说法,只要一台钻床和一台车床就可办一个机加工厂。这可以说是最原始的机加工阶段,现在几乎没有人再用这类设备作为主要工作设备了,这个阶段升级主要目标应该是实现用设备替代人的主要工作,人工还需要负责辅助工作如上下料等。主要代表设备有加工中心,以钣金行业为例,这类设备就是数控转塔式冲床(图2)。

图2 数控转塔式冲床

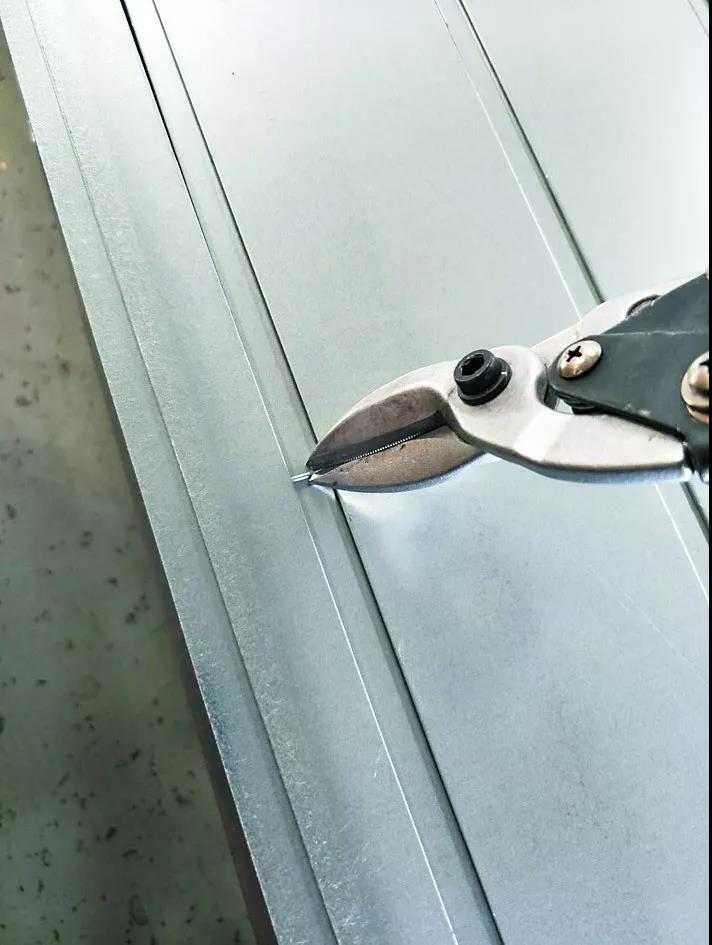

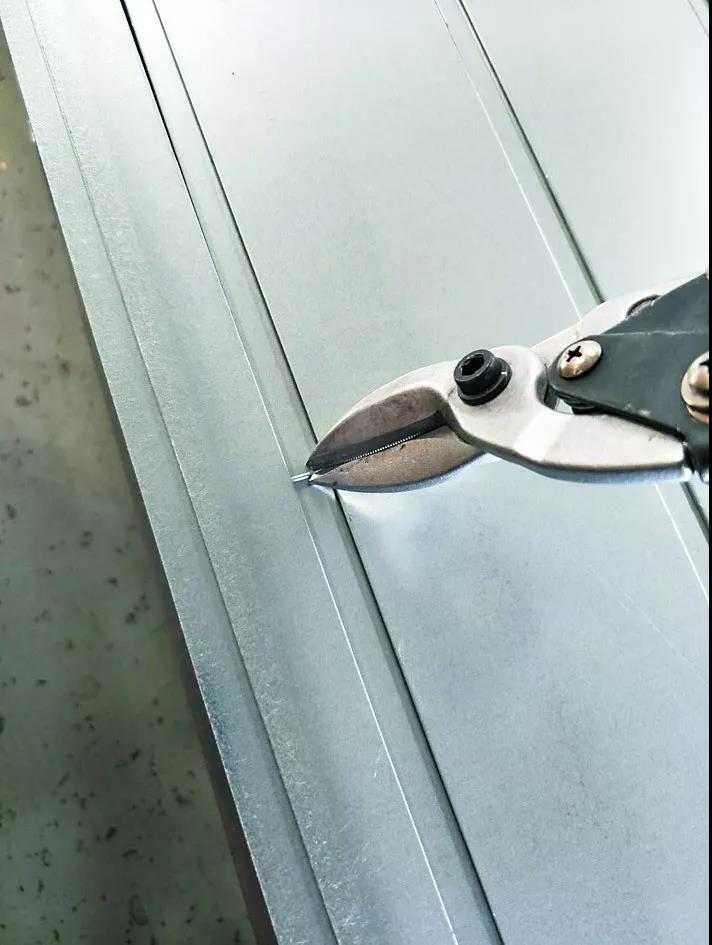

数控转塔式冲床具有数控系统,能自动运行,能实现钣金产品的冲孔、切边,但是需要人工上下料。同时因为加工过程材料移动,产品在加工过程需要微连接与材料相连,从机床卸料后人工再剪断微连接(图3),得到产品,如果微连接大小恰当,可以通过抖动的方式让产品和原材料分离。这种加工模式主要加工过程由机械完成,然而并不能解放人,只是提高了加工效率并减少了人的劳动量和劳动强度。这个阶段人员和设备的配合工作时间比例几乎为100%,暂且称其为机械化。

图3 人工剪断微连接

半自动化阶段

第2阶段的升级是给上述数控转塔式冲床配置自动料架实现自动上下料,人只负责给设备料架配置原料,并从设备上取下冲切加工好的半成品,然后再切掉微连接取下产品。这个阶段人在设备工作期间可以短时间和设备分离,设备依靠程序自动上料加工并将半成品堆垛,最后再需要人工切断微连接并整理半成品。这种工作模式,人工工作占设备工作的时间比例大约为60%,主要工作是负责上下料和整理半成品,是处于机械化和自动化之间的一种状态。图4所示为带自动上下料功能的数控转塔式冲床。

图4 带自动上下料功能的数控转塔式冲床

第2.5阶段的升级是在上述设备配置的基础上再附加一套MJC(micro joint cut)即微连接剪切装置,这个装置自动剪切微连接,在剪切掉微连接后会将半成品堆垛到一个托盘上,等托盘装满了再将托盘从料架调出来,人工将托盘和半成品一起取走,送到下道工序。在整个工作过程中,人工只负责了上料、取废料、取半成品,人的工作时间占设备工作时间的比例最多可以缩短到20%,但是因为它只生产了半成品,还不能把它归为钣金自动化,但是已经很接近自动化了。达到这个阶段,可以实现1人管理多台设备,已经有了些许自动化的感觉。因安全要求,MJC用护网封闭,且与设备的自动上下料架结合,用图片无法展示,故此略去。

第2.5阶段虽然人的参与量只有20%,但是毕竟设备生产出来的产品仅仅是半成品,一般还需要后续折弯工作(图5)。

图5 折弯工作

自动化阶段

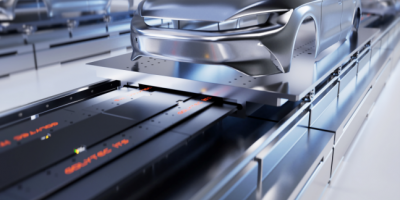

因此就有了第3阶段升级,一种从原板开始在一条线上完成冲剪折三个工序的柔性生产线。这种生产线只需要人工上下料,在最前端的料架上放置好原料板材,通过程序控制,原料被设备取料装置从料架取下来送入冲剪工序,冲剪完成的产品如不需要折弯可以分流,从生产线上卸下来去其他工序加工,需要折弯的产品继续在生产线上流动,通过翻转装置翻转后,达到折弯时正面朝外的效果。产品到达折弯中心后自动定位,一次定位多边折弯,保证折弯尺寸准确。折弯完成的产品从卸料口流出,被工作人员取出后,即得到钣金加工的成品。这种加工过程人工不需要参与,除了上原料和取出产品外都是设备自动完成的,加工过程人员零参与,可以说初步实现了钣金加工意义上的自动化,全过程人员参与率低于10%。典型代表如图6所示的萨瓦尼尼柔性生产线。

图6 萨瓦尼尼柔性生产线

智能化阶段

第3阶段虽然已经是基本实现自动化,但是上料过程还是人工负责,而且向设备料架上料和设备加工时取料用的是同一套抓取装置,向料架上料需要在工作上料间隙进行,如果整条线的节拍小于30秒,将无法实现在加工同时再向料架上料,也就是说必须停机上料,造成一定程度的效率损失。用多列大型立体料库取代料架是非常好的解决方案。多列大型立体料库本身就是一套系统,具有独立的上下料工位,与第3阶段所述的柔性生产线料架嵌套,实现大型立体料库向生产线料架送料,同时生产线从料架上取料加工。而且可以在生产线的操作终端直接操作大型立体料库给料架供应原料。大型立体料库的材料装入工作由独立的专职工作人员完成。到这种程度,设备操作员的主要工作就是开启设备。人工参与生产过程的时间占比低于5%,可以说基本上实现了钣金加工的自动化,也就是第4阶段了。

从另一角度来说,用机器人替代人也是最简单实现自动化的途径,机器人本身是非常成熟的产品,稳定性非常好。建议刚刚开始考虑用机器人替代人工的企业一定要注意一点,机器人系统集成拼的是工装,不是机器人本身。工装的设计合理性和稳定性对自动化效率的影响非常大,根据笔者近几年使用机器人焊接的经验看,工装故障率占机器人焊接线故障率的98%,机器人本体和传送系统几乎从来不发生故障。图7所示为机器人焊接线。

图7 机器人焊接生产线

在推进自动化过程中一定要根据自身特点决定选用哪种阶段的自动化程度的设备性价比最高,切不可盲目追求概念,同时要把眼光看远一点,选择的设备要有一定的先进性,基本要考虑3年内不会被淘汰。

结束语

现阶段我们要清楚的认识到,自动化的主要任务还是替代简单重复性的人工劳动。笔者曾经参观过某国产品牌的机器人,厂商给大家介绍了一种功能,就是用手机通过云平台可以随时查看机器人的各轴扭力参数,通过后期软件开发,可以实现远程机器人动作模拟,以监控机器人工作状态。这个想法很超前,作为机器人厂商应该有这种前瞻性,为将来第4次工业革命做准备。但是作为用户要切实了解自己的需求,并选择适合自己的产品,依笔者的经验看,在人工成本占总成本的比例还没有高到一定程度的前提下,短期内很难实现大规模的网络化智能设备联网工作。

概念弄清楚了,再来看看现实,我们大多数制造企业仍然还处于非常低的制造水平,在发展自动化的过程中切勿盲目跟风,应该结合企业发展需要和自身能力,遵循手工作业→机械化→自动化→智能化的路线,逐步前进,实现自动化改造。接下来举例说明。

手工作业阶段

首先以传统手工操作的非数控设备为基础进行探讨,这类设备离开人无法运行,更像工具,典型代表如钻床(图1)。

图1 钻床

机械化阶段

过去在机加工行业内流传一个说法,只要一台钻床和一台车床就可办一个机加工厂。这可以说是最原始的机加工阶段,现在几乎没有人再用这类设备作为主要工作设备了,这个阶段升级主要目标应该是实现用设备替代人的主要工作,人工还需要负责辅助工作如上下料等。主要代表设备有加工中心,以钣金行业为例,这类设备就是数控转塔式冲床(图2)。

图2 数控转塔式冲床

数控转塔式冲床具有数控系统,能自动运行,能实现钣金产品的冲孔、切边,但是需要人工上下料。同时因为加工过程材料移动,产品在加工过程需要微连接与材料相连,从机床卸料后人工再剪断微连接(图3),得到产品,如果微连接大小恰当,可以通过抖动的方式让产品和原材料分离。这种加工模式主要加工过程由机械完成,然而并不能解放人,只是提高了加工效率并减少了人的劳动量和劳动强度。这个阶段人员和设备的配合工作时间比例几乎为100%,暂且称其为机械化。

图3 人工剪断微连接

半自动化阶段

第2阶段的升级是给上述数控转塔式冲床配置自动料架实现自动上下料,人只负责给设备料架配置原料,并从设备上取下冲切加工好的半成品,然后再切掉微连接取下产品。这个阶段人在设备工作期间可以短时间和设备分离,设备依靠程序自动上料加工并将半成品堆垛,最后再需要人工切断微连接并整理半成品。这种工作模式,人工工作占设备工作的时间比例大约为60%,主要工作是负责上下料和整理半成品,是处于机械化和自动化之间的一种状态。图4所示为带自动上下料功能的数控转塔式冲床。

图4 带自动上下料功能的数控转塔式冲床

第2.5阶段的升级是在上述设备配置的基础上再附加一套MJC(micro joint cut)即微连接剪切装置,这个装置自动剪切微连接,在剪切掉微连接后会将半成品堆垛到一个托盘上,等托盘装满了再将托盘从料架调出来,人工将托盘和半成品一起取走,送到下道工序。在整个工作过程中,人工只负责了上料、取废料、取半成品,人的工作时间占设备工作时间的比例最多可以缩短到20%,但是因为它只生产了半成品,还不能把它归为钣金自动化,但是已经很接近自动化了。达到这个阶段,可以实现1人管理多台设备,已经有了些许自动化的感觉。因安全要求,MJC用护网封闭,且与设备的自动上下料架结合,用图片无法展示,故此略去。

第2.5阶段虽然人的参与量只有20%,但是毕竟设备生产出来的产品仅仅是半成品,一般还需要后续折弯工作(图5)。

图5 折弯工作

自动化阶段

因此就有了第3阶段升级,一种从原板开始在一条线上完成冲剪折三个工序的柔性生产线。这种生产线只需要人工上下料,在最前端的料架上放置好原料板材,通过程序控制,原料被设备取料装置从料架取下来送入冲剪工序,冲剪完成的产品如不需要折弯可以分流,从生产线上卸下来去其他工序加工,需要折弯的产品继续在生产线上流动,通过翻转装置翻转后,达到折弯时正面朝外的效果。产品到达折弯中心后自动定位,一次定位多边折弯,保证折弯尺寸准确。折弯完成的产品从卸料口流出,被工作人员取出后,即得到钣金加工的成品。这种加工过程人工不需要参与,除了上原料和取出产品外都是设备自动完成的,加工过程人员零参与,可以说初步实现了钣金加工意义上的自动化,全过程人员参与率低于10%。典型代表如图6所示的萨瓦尼尼柔性生产线。

图6 萨瓦尼尼柔性生产线

智能化阶段

第3阶段虽然已经是基本实现自动化,但是上料过程还是人工负责,而且向设备料架上料和设备加工时取料用的是同一套抓取装置,向料架上料需要在工作上料间隙进行,如果整条线的节拍小于30秒,将无法实现在加工同时再向料架上料,也就是说必须停机上料,造成一定程度的效率损失。用多列大型立体料库取代料架是非常好的解决方案。多列大型立体料库本身就是一套系统,具有独立的上下料工位,与第3阶段所述的柔性生产线料架嵌套,实现大型立体料库向生产线料架送料,同时生产线从料架上取料加工。而且可以在生产线的操作终端直接操作大型立体料库给料架供应原料。大型立体料库的材料装入工作由独立的专职工作人员完成。到这种程度,设备操作员的主要工作就是开启设备。人工参与生产过程的时间占比低于5%,可以说基本上实现了钣金加工的自动化,也就是第4阶段了。

从另一角度来说,用机器人替代人也是最简单实现自动化的途径,机器人本身是非常成熟的产品,稳定性非常好。建议刚刚开始考虑用机器人替代人工的企业一定要注意一点,机器人系统集成拼的是工装,不是机器人本身。工装的设计合理性和稳定性对自动化效率的影响非常大,根据笔者近几年使用机器人焊接的经验看,工装故障率占机器人焊接线故障率的98%,机器人本体和传送系统几乎从来不发生故障。图7所示为机器人焊接线。

图7 机器人焊接生产线

在推进自动化过程中一定要根据自身特点决定选用哪种阶段的自动化程度的设备性价比最高,切不可盲目追求概念,同时要把眼光看远一点,选择的设备要有一定的先进性,基本要考虑3年内不会被淘汰。

结束语

现阶段我们要清楚的认识到,自动化的主要任务还是替代简单重复性的人工劳动。笔者曾经参观过某国产品牌的机器人,厂商给大家介绍了一种功能,就是用手机通过云平台可以随时查看机器人的各轴扭力参数,通过后期软件开发,可以实现远程机器人动作模拟,以监控机器人工作状态。这个想法很超前,作为机器人厂商应该有这种前瞻性,为将来第4次工业革命做准备。但是作为用户要切实了解自己的需求,并选择适合自己的产品,依笔者的经验看,在人工成本占总成本的比例还没有高到一定程度的前提下,短期内很难实现大规模的网络化智能设备联网工作。

- 下一篇:高性能工程塑料在电动汽车中的应用

- 上一篇:轿车变速器倒挡齿轮的冷精密成形

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37