汽车车身轻量化研究的意义及可实施性

2018-06-29 09:46:01· 来源:锻造与冲压 作者:神龙汽车·董文健

本文介绍了车身轻量化研究的意义及其可实施性,需要以成本收益作为前提,并利用实物验证,阐述了材料、工艺和结构的优化对轻量化可实施性的影响。

本文介绍了车身轻量化研究的意义及其可实施性,需要以成本收益作为前提,并利用实物验证,阐述了材料、工艺和结构的优化对轻量化可实施性的影响。

进入21世纪以来,国际汽车工业发生了一系列重大变化,在市场竞争日趋激烈,汽车产品的多样化,客户对汽车安全性、舒适性和节能要求的提高,着眼于可持续发展战略,国家对汽车主机厂产品的节能减排的一个必然的发展趋势下,减轻汽车重量、降低燃油消耗和减少污染物排放是各个主机厂无法回避的问题。轻量化节能成为汽车工业发展的核心问题,也是汽车技术研究的热点问题。

据统计,汽车每减轻质量10%,油耗可降低6%~8%。截至2016年3月底,全国汽车保有量1.79亿辆。据预测,到2020年我国汽车保有量将达到2.5亿辆,汽车车身占汽车总质量的40%左右。车身的轻量化对整车的轻量化起着举足轻重的作用,因此车身的轻量化对于节能减排,环保意义十分巨大。车身的合理轻量化还能提升汽车行驶的动力性、制动性、操稳性、NVH及安全性能,对产品的市场竞争力提升也具有巨大意义。对于主机厂,在做到轻量化的同时,也需要考虑成本问题,这样企业才能长期保持市场竞争力,因此单纯的轻量化研究是没有多大意义的。目前国内关于车身轻量化的研究仍处于起步的阶段,车身轻量化理论模拟的研究较多,考虑成本的轻量化研究更是鲜有报道。为了填补此方面的空白并为后期轻量化研究的目标及评价方法提供依据和标准,本文研究了某些车身零部件优化后材料、工艺或结构对轻量化及成本的影响,并对优化方案作出了综合评价。

轻量化研究

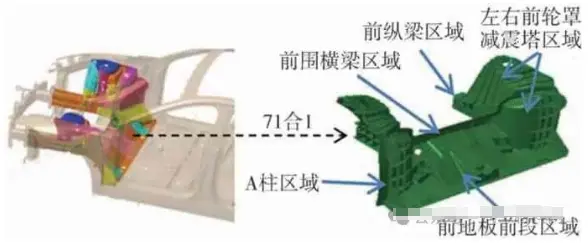

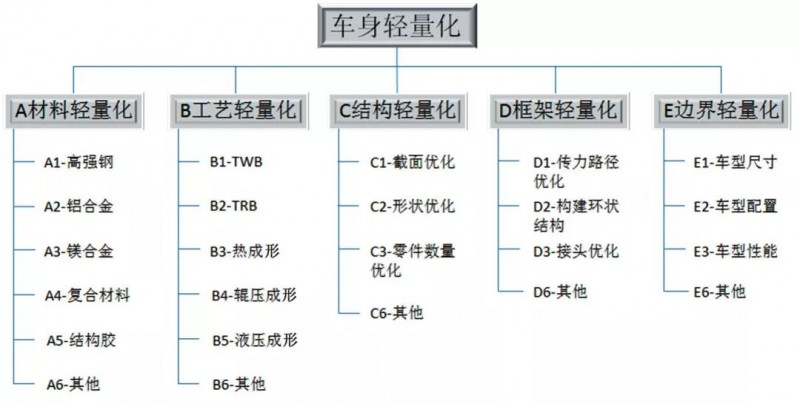

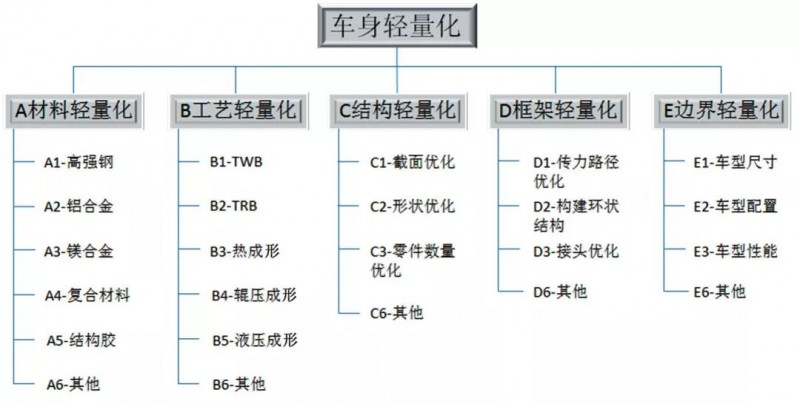

目前汽车轻量化方法主要分为五大类,即材料轻量化、工艺轻量化、结构轻量化、框架轻量化、边界轻量化。本文主要以材料、工艺及结构为变量,研究了它们对重量、成本的影响并对其作了综合性评价。图1所示为轻量化设计方案。

材料轻量化

⑴高强度材料替代低强度材料。

图2所示为两种车型白车身骨架,表1是高强板的使用对白车身重量及成本的影响。按照CNCAP碰撞要求设计的某平台车型A,单车白车身冲压件总重量为368.5kg,其中高强板(屈服强度≥210MPa)仅占白车身的44.75%;按照新CNCAP碰撞要求设计的某平台车型B增加了高强板使用的占比,主要用高强板取代地板前端前轮罩及后座椅区域地板上的普通板,高强板的占比达到68.58%。在相同强度设计条件下可以减少板厚及重量,单车白车身冲压件总重量降幅37.9kg,节约油耗1.5%~2.3%,单车成本仅增加485.4元。对于客户的长远经济来说,在燃油上可节约一大笔开支。同时高强板使用比例的增加,还提高了汽车车体的抗凹陷性、耐久强度和冲击安全性。

图1 轻量化设计方案

图2 A车型(左)、B车型(右)白车身骨架(灰色:普通板,红色:高强板)

表1 高强板的使用对白车身重量及成本的影响

图3 某车型前防撞梁(红色部分)、后防撞梁 (红色部分)示意图

虽然高强板的成形性相对于普通板差,尺寸控制困难,调试周期长,但成形性及尺寸的调控方面对于国内供应商来说已经不是难题。综合上述分析,用高强板材料替代低强度材料不仅能降低车身重量,降低油耗成本,也为乘客提供了更加安全的驾车保证。

⑵铝合金材料取代普通钢板。

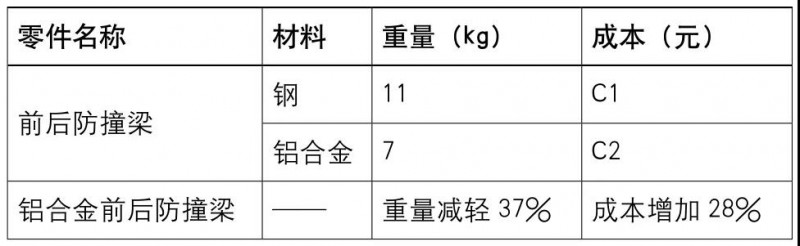

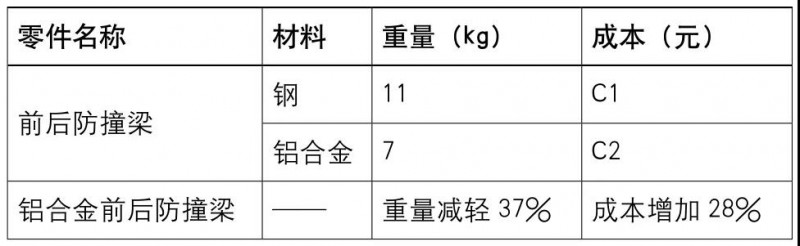

图3所示为某车型前防撞梁(红色部分)、后防撞梁 (红色部分)示意图,表2反映了铝合金与钢防撞梁在质量和成本上的差异。可以发现运用铝合金作为前后防撞梁可以减轻重量37%,但成本增加28%。由于铝合金延展性比钢材好,吸能性能好,在碰撞中的安全性有明显优势。汽车前部的变形区在碰撞时会产生皱折,能吸收大量冲击功,从而保护了后面的乘坐区。铝合金在防撞梁的运用上性能优势明显,尽管铝合金防撞梁在价格上比钢防撞梁略贵,但它给乘客带来的更高安全系数是产品的一大亮点。铝合金防撞梁也更有利于形成模块化策略,缩短开发周期,能降低新车型开发风险。

工艺轻量化

⑴热成形钢板取代冷冲压高强钢。

冷冲压DP780双相钢板组织为铁素体(80%~90%)、马氏体的混合结构,Rm≥780MPa,22MnB5的原钢金相组织由铁素体和珠光体组成,Rm为550~590MPa,经过热成形工艺得到的热成形钢板,其组织为均匀的完全马氏体,抗拉强度得到很大地提升,Rm≥1300MPa。热成形钢板的抗拉强度远远大于DP780,因此热成形钢板很适合汽车重要的抗冲击部位。图4所示为某车型热成形零件的分布(红色部分为热成形零件),其侧围里板总成的子件A柱加强板、A柱上撑板、B柱上加强板、B柱加强板衬板、风窗支柱加强板、顶盖弧形加强板、顶盖弧形里板、风窗支柱内板;车门上的子件前后车门防撞梁、前门侧碰防撞加强板;前座椅前横梁、前座椅后横梁、后纵梁上加强板、下挡板横梁等重要抗冲击和承载区的零件均采用22MnB5热成形钢板。以该车型B柱为例,在相同强度设计条件下,料厚为2.2mm的DP780钢板可以被料厚为1.76mm的热成形钢板取代,单件成本节省2元左右,单件重量也减轻0.76kg(表3)。通过计算该单车上的22个热成形钢板零件相对于DP780钢板降低成本2.5%,重量减轻7.3kg(表4),热成形钢板的使用既能降低成本又能减重,还能提高汽车车体的抗凹陷性、耐久强度和冲击安全性,热成形钢板在车身上的大量使用是一个必然趋势。

表2 铝合金与钢防撞梁在重量、成本上的差异

图4 某车型热成形零件的分布(红色部分为热成形零件)

表3 热成形钢板22MnB5与DP780双相钢重量、成本对比

表4 某车型用热成形钢板取代双相钢材料的收益

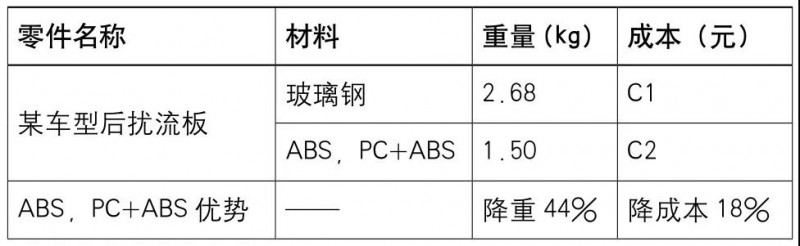

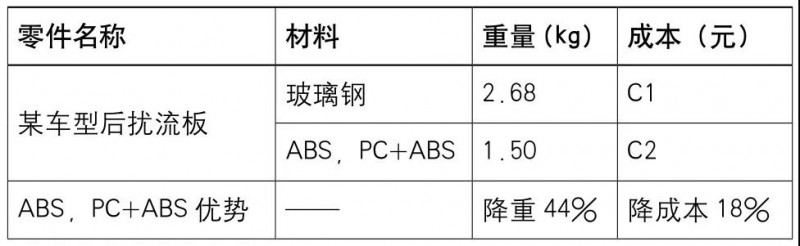

⑵分体式模压尾翼改吹塑。

汽车后扰流板(图5)的作用主要是为了减少车辆尾部的升力,从而增加车轮的地面附着力,改善高速汽车的动力学和操作稳定性,后扰流板的重量对其性能影响不大,主要是形状起到作用。模压成形生产出的玻璃钢扰流板,单件重量2.68kg,而吹塑工艺生产出的ABS(丙烯腈-丁二烯-苯乙烯共聚物)树脂或PC+ABS(工程塑料合金)合金树脂扰流板重量却只有1.5kg。相对于模压成形,吹塑成形减重44%,单件成本降低18%,吹塑工艺能集成复杂的零件,制造工时少,有利于快速的工业化生产,因此吹塑对于某些特殊的零件来说是一个比较理想的加工方法。表5为玻璃钢后扰流板与ABS,PC+ABS扰流板质量、成本对比。

图5 某车型后扰流板

表5 玻璃钢后扰流板与ABS,PC+ABS扰流板质量、成本对比

结构轻量化

⑴分体式取代整体式。

图6所示为同一平台的分体式侧围和整体式侧围(两个大小相近的SUV的侧围)的爆炸图。从图中可以看出分体式侧围零件相对于整体式较多,但便于车型的改款,材料的利用率也比整体式的高。分体式侧围可以替代很多加强板,如前风窗支柱加强板等。根据CAE分析,相对于整体式侧围,拥有较薄厚度、较低材料强度加强板的分体式侧围就能满足碰撞性能要求,表6是分体式和整体式侧围总成的重量和成本的对比。可以看出,相对于整体式结构,分体式结构重量降低37%,成本降低25%,分体式侧围不论从轻量化还是降成本角度上讲都是更好的结构设计选择。

表6 分体式、整体式侧围总成重量及成本对比

图6 分体式(左图)、整体式(右图)侧围爆炸图

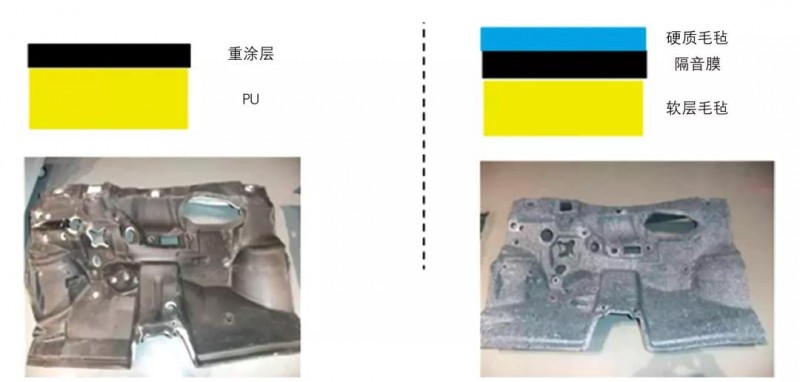

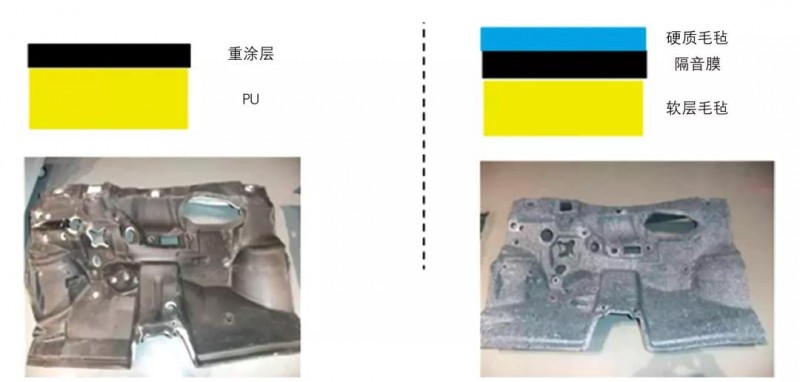

图7 隔音结构隔音垫(左)及吸音+隔音结构隔音垫(右)

⑵前围隔音垫结构优化。

汽车在行驶中会产生一定的噪声,为了消音降噪,会在汽车内饰中加上隔音材料来提升驾乘舒适性。隔音材料的隔音效果与[20log(ρ·ƒ)-47.3]成正比,其中ρ为隔音材料的面密度,ƒ为音频。以某车型前围隔音垫为例,初始隔音材料如图7中左侧图所示,它的结构为两层结构,靠近钢板的材料为PU(泡沫塑料)层,外层为POE(辛烯和聚烯烃树脂组成)重涂层区,噪声从钢板处发出经过PU层会被缓解掉一部分,但是没法完全被根除,大部分会被大面密度的重涂层材料隔离反弹回PU层缓解掉,未被缓解掉的声波又被重涂层挡回去,噪声这样就被彻底消耗掉。尽管这种结构的隔音材料隔音效果较好,但是由于重涂层密度过大,材料较重,为了降低材料重量,设计出了如图7(右)所示的三层结构。近钢板层为吸音材料软层毛毡,中间层为隔音膜,它起到反弹声波的作用,最外层为有一定吸音功能的硬质毛毡,它吸收剩余声波。经过试验验证这种三层结构的吸音+隔音结构隔音垫相对于两层结构的隔音垫吸收中低频噪声效果略差,高频较好,整体对比相当。隔音垫一般用于前围、中央通道、后座椅位置,经试验验证计算,三层吸音+隔音结构隔音垫用于单车上能降低车身重量8kg,降低成本16%。这种具有相当隔音效果的结构既能降低车身重量又能降成本,在车身上有很大的应用前景。

结论

通过以上实际案例研究,得出以下结论:

⑴将高强钢在白车身上的应用比例由44.75%提高到68.58%,车身总重量可降低37.9kg,节约油耗1.5%~2.3%,单车成本仅增加485.4元。对环保和客户来说是长期受益的。

⑵行驶安全性更好的铝合金前后防撞梁相对于钢质防撞梁可以减重37%,但成本增加28%。

⑶热成形钢22MnB5比双相钢DP780有更高的抗拉强度,使用热成形钢取代双相钢不仅能降低车身重量还能一定程度降低成本。

⑷吹塑出来的ABS树脂或PC+ABS合金树脂汽车后扰流板相对于模压成形玻璃钢扰流板能减重44%,成本降低18%。

⑸同一平台的分体式侧围比整体式侧围重量轻37%,成本降低25%,分体式侧围是一种较为理想的结构设计。

⑹吸音+隔音三层结构式的隔音垫能降低整车质量约8kg,单车降低成本16%。

作者简介

董文健,硕士学历,工程师,主要从事车身底部结构设计以及国产化项目管理工作,已拥有1篇第一作者SCI论文。

——节选自《锻造与冲压》2018年第12期

进入21世纪以来,国际汽车工业发生了一系列重大变化,在市场竞争日趋激烈,汽车产品的多样化,客户对汽车安全性、舒适性和节能要求的提高,着眼于可持续发展战略,国家对汽车主机厂产品的节能减排的一个必然的发展趋势下,减轻汽车重量、降低燃油消耗和减少污染物排放是各个主机厂无法回避的问题。轻量化节能成为汽车工业发展的核心问题,也是汽车技术研究的热点问题。

据统计,汽车每减轻质量10%,油耗可降低6%~8%。截至2016年3月底,全国汽车保有量1.79亿辆。据预测,到2020年我国汽车保有量将达到2.5亿辆,汽车车身占汽车总质量的40%左右。车身的轻量化对整车的轻量化起着举足轻重的作用,因此车身的轻量化对于节能减排,环保意义十分巨大。车身的合理轻量化还能提升汽车行驶的动力性、制动性、操稳性、NVH及安全性能,对产品的市场竞争力提升也具有巨大意义。对于主机厂,在做到轻量化的同时,也需要考虑成本问题,这样企业才能长期保持市场竞争力,因此单纯的轻量化研究是没有多大意义的。目前国内关于车身轻量化的研究仍处于起步的阶段,车身轻量化理论模拟的研究较多,考虑成本的轻量化研究更是鲜有报道。为了填补此方面的空白并为后期轻量化研究的目标及评价方法提供依据和标准,本文研究了某些车身零部件优化后材料、工艺或结构对轻量化及成本的影响,并对优化方案作出了综合评价。

轻量化研究

目前汽车轻量化方法主要分为五大类,即材料轻量化、工艺轻量化、结构轻量化、框架轻量化、边界轻量化。本文主要以材料、工艺及结构为变量,研究了它们对重量、成本的影响并对其作了综合性评价。图1所示为轻量化设计方案。

材料轻量化

⑴高强度材料替代低强度材料。

图2所示为两种车型白车身骨架,表1是高强板的使用对白车身重量及成本的影响。按照CNCAP碰撞要求设计的某平台车型A,单车白车身冲压件总重量为368.5kg,其中高强板(屈服强度≥210MPa)仅占白车身的44.75%;按照新CNCAP碰撞要求设计的某平台车型B增加了高强板使用的占比,主要用高强板取代地板前端前轮罩及后座椅区域地板上的普通板,高强板的占比达到68.58%。在相同强度设计条件下可以减少板厚及重量,单车白车身冲压件总重量降幅37.9kg,节约油耗1.5%~2.3%,单车成本仅增加485.4元。对于客户的长远经济来说,在燃油上可节约一大笔开支。同时高强板使用比例的增加,还提高了汽车车体的抗凹陷性、耐久强度和冲击安全性。

图1 轻量化设计方案

图2 A车型(左)、B车型(右)白车身骨架(灰色:普通板,红色:高强板)

表1 高强板的使用对白车身重量及成本的影响

图3 某车型前防撞梁(红色部分)、后防撞梁 (红色部分)示意图

虽然高强板的成形性相对于普通板差,尺寸控制困难,调试周期长,但成形性及尺寸的调控方面对于国内供应商来说已经不是难题。综合上述分析,用高强板材料替代低强度材料不仅能降低车身重量,降低油耗成本,也为乘客提供了更加安全的驾车保证。

⑵铝合金材料取代普通钢板。

图3所示为某车型前防撞梁(红色部分)、后防撞梁 (红色部分)示意图,表2反映了铝合金与钢防撞梁在质量和成本上的差异。可以发现运用铝合金作为前后防撞梁可以减轻重量37%,但成本增加28%。由于铝合金延展性比钢材好,吸能性能好,在碰撞中的安全性有明显优势。汽车前部的变形区在碰撞时会产生皱折,能吸收大量冲击功,从而保护了后面的乘坐区。铝合金在防撞梁的运用上性能优势明显,尽管铝合金防撞梁在价格上比钢防撞梁略贵,但它给乘客带来的更高安全系数是产品的一大亮点。铝合金防撞梁也更有利于形成模块化策略,缩短开发周期,能降低新车型开发风险。

工艺轻量化

⑴热成形钢板取代冷冲压高强钢。

冷冲压DP780双相钢板组织为铁素体(80%~90%)、马氏体的混合结构,Rm≥780MPa,22MnB5的原钢金相组织由铁素体和珠光体组成,Rm为550~590MPa,经过热成形工艺得到的热成形钢板,其组织为均匀的完全马氏体,抗拉强度得到很大地提升,Rm≥1300MPa。热成形钢板的抗拉强度远远大于DP780,因此热成形钢板很适合汽车重要的抗冲击部位。图4所示为某车型热成形零件的分布(红色部分为热成形零件),其侧围里板总成的子件A柱加强板、A柱上撑板、B柱上加强板、B柱加强板衬板、风窗支柱加强板、顶盖弧形加强板、顶盖弧形里板、风窗支柱内板;车门上的子件前后车门防撞梁、前门侧碰防撞加强板;前座椅前横梁、前座椅后横梁、后纵梁上加强板、下挡板横梁等重要抗冲击和承载区的零件均采用22MnB5热成形钢板。以该车型B柱为例,在相同强度设计条件下,料厚为2.2mm的DP780钢板可以被料厚为1.76mm的热成形钢板取代,单件成本节省2元左右,单件重量也减轻0.76kg(表3)。通过计算该单车上的22个热成形钢板零件相对于DP780钢板降低成本2.5%,重量减轻7.3kg(表4),热成形钢板的使用既能降低成本又能减重,还能提高汽车车体的抗凹陷性、耐久强度和冲击安全性,热成形钢板在车身上的大量使用是一个必然趋势。

表2 铝合金与钢防撞梁在重量、成本上的差异

图4 某车型热成形零件的分布(红色部分为热成形零件)

表3 热成形钢板22MnB5与DP780双相钢重量、成本对比

表4 某车型用热成形钢板取代双相钢材料的收益

⑵分体式模压尾翼改吹塑。

汽车后扰流板(图5)的作用主要是为了减少车辆尾部的升力,从而增加车轮的地面附着力,改善高速汽车的动力学和操作稳定性,后扰流板的重量对其性能影响不大,主要是形状起到作用。模压成形生产出的玻璃钢扰流板,单件重量2.68kg,而吹塑工艺生产出的ABS(丙烯腈-丁二烯-苯乙烯共聚物)树脂或PC+ABS(工程塑料合金)合金树脂扰流板重量却只有1.5kg。相对于模压成形,吹塑成形减重44%,单件成本降低18%,吹塑工艺能集成复杂的零件,制造工时少,有利于快速的工业化生产,因此吹塑对于某些特殊的零件来说是一个比较理想的加工方法。表5为玻璃钢后扰流板与ABS,PC+ABS扰流板质量、成本对比。

图5 某车型后扰流板

表5 玻璃钢后扰流板与ABS,PC+ABS扰流板质量、成本对比

结构轻量化

⑴分体式取代整体式。

图6所示为同一平台的分体式侧围和整体式侧围(两个大小相近的SUV的侧围)的爆炸图。从图中可以看出分体式侧围零件相对于整体式较多,但便于车型的改款,材料的利用率也比整体式的高。分体式侧围可以替代很多加强板,如前风窗支柱加强板等。根据CAE分析,相对于整体式侧围,拥有较薄厚度、较低材料强度加强板的分体式侧围就能满足碰撞性能要求,表6是分体式和整体式侧围总成的重量和成本的对比。可以看出,相对于整体式结构,分体式结构重量降低37%,成本降低25%,分体式侧围不论从轻量化还是降成本角度上讲都是更好的结构设计选择。

表6 分体式、整体式侧围总成重量及成本对比

图6 分体式(左图)、整体式(右图)侧围爆炸图

图7 隔音结构隔音垫(左)及吸音+隔音结构隔音垫(右)

⑵前围隔音垫结构优化。

汽车在行驶中会产生一定的噪声,为了消音降噪,会在汽车内饰中加上隔音材料来提升驾乘舒适性。隔音材料的隔音效果与[20log(ρ·ƒ)-47.3]成正比,其中ρ为隔音材料的面密度,ƒ为音频。以某车型前围隔音垫为例,初始隔音材料如图7中左侧图所示,它的结构为两层结构,靠近钢板的材料为PU(泡沫塑料)层,外层为POE(辛烯和聚烯烃树脂组成)重涂层区,噪声从钢板处发出经过PU层会被缓解掉一部分,但是没法完全被根除,大部分会被大面密度的重涂层材料隔离反弹回PU层缓解掉,未被缓解掉的声波又被重涂层挡回去,噪声这样就被彻底消耗掉。尽管这种结构的隔音材料隔音效果较好,但是由于重涂层密度过大,材料较重,为了降低材料重量,设计出了如图7(右)所示的三层结构。近钢板层为吸音材料软层毛毡,中间层为隔音膜,它起到反弹声波的作用,最外层为有一定吸音功能的硬质毛毡,它吸收剩余声波。经过试验验证这种三层结构的吸音+隔音结构隔音垫相对于两层结构的隔音垫吸收中低频噪声效果略差,高频较好,整体对比相当。隔音垫一般用于前围、中央通道、后座椅位置,经试验验证计算,三层吸音+隔音结构隔音垫用于单车上能降低车身重量8kg,降低成本16%。这种具有相当隔音效果的结构既能降低车身重量又能降成本,在车身上有很大的应用前景。

结论

通过以上实际案例研究,得出以下结论:

⑴将高强钢在白车身上的应用比例由44.75%提高到68.58%,车身总重量可降低37.9kg,节约油耗1.5%~2.3%,单车成本仅增加485.4元。对环保和客户来说是长期受益的。

⑵行驶安全性更好的铝合金前后防撞梁相对于钢质防撞梁可以减重37%,但成本增加28%。

⑶热成形钢22MnB5比双相钢DP780有更高的抗拉强度,使用热成形钢取代双相钢不仅能降低车身重量还能一定程度降低成本。

⑷吹塑出来的ABS树脂或PC+ABS合金树脂汽车后扰流板相对于模压成形玻璃钢扰流板能减重44%,成本降低18%。

⑸同一平台的分体式侧围比整体式侧围重量轻37%,成本降低25%,分体式侧围是一种较为理想的结构设计。

⑹吸音+隔音三层结构式的隔音垫能降低整车质量约8kg,单车降低成本16%。

作者简介

董文健,硕士学历,工程师,主要从事车身底部结构设计以及国产化项目管理工作,已拥有1篇第一作者SCI论文。

——节选自《锻造与冲压》2018年第12期

编辑推荐

最新资讯

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05

-

比亚迪发布2024年ESG报告 以技术创新

2025-03-26 16:44