汽车轻量化开发中的轻质材料技术应用

2018-06-29 15:45:21· 来源:西南大学工程技术学院 作者:姚凌云

针对汽车轻量化开发中的使用轻质的汽车材料进行减重的技术应用进行介绍,分别阐述了铝合金、镁合金、碳纤维复合材料、可回收塑料以及发泡材料等轻质材料在汽车轻量化开发中的新技术,并对最新使用轻质材料的汽车轻量化开发案例进行分析,同时指出了轻质材料在汽车轻量化开发中的应用现状和存在的主要问题,以及应用前景。

摘要:

针对汽车轻量化开发中的使用轻质的汽车材料进行减重的技术应用进行介绍,分别阐述了铝合金、镁合金、碳纤维复合材料、可回收塑料以及发泡材料等轻质材料在汽车轻量化开发中的新技术,并对最新使用轻质材料的汽车轻量化开发案例进行分析,同时指出了轻质材料在汽车轻量化开发中的应用现状和存在的主要问题,以及应用前景。

关键字:汽车轻量化;铝合金;镁合金;碳纤维;发泡材料

1 引言

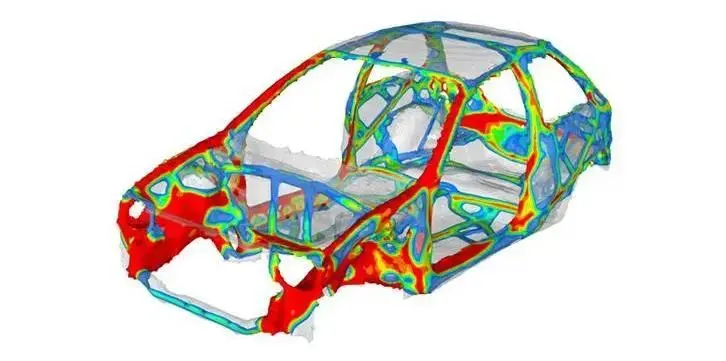

随着世界范围的能源匮乏、生态环境持续恶化和可持续发展的硬性要求,在当今社会的科学技术的高速前进的背景下,汽车行业能源经济性准入门槛越来越高,无论是传统燃油汽车还是新能源汽车领域,汽车轻量化技术已在汽车行业内达成共识。目前,汽车轻量化的主要途径有:在不影响使用的前提下缩小汽车外形尺寸;进行结构优化设计;改进与提高制造工艺;减少钢材使用以提高新型材料在汽车制造中的比重,如轻金属材料(铝、镁等)或非金属材料(塑料、碳钎维等)。

汽车材料是汽车品质的基础,而汽车技术的发展在很大程度上依托于汽车材料的发展,新材料的应用是实现汽车轻量化的主要途径之一。要确保汽车的质量,其基础是汽车材料,因此,汽车轻量化的关键因素还是在材料的质量和使用技术上。目前,轻质材料在汽车轻量化技术中得到了快速应用。关于未来汽车材料不再片面强调某一种轻质化材料,而是在发挥度和安全性的前提下,尽可能降低汽车的整备质量,从而提不同轻质材料的优势,即合适的材料用在合适的部位。本文通过以下几个案例介绍轻质材料在汽车开发过程轻量化设计的技术应用。

2 轻质材料在汽车开发中轻量化应用

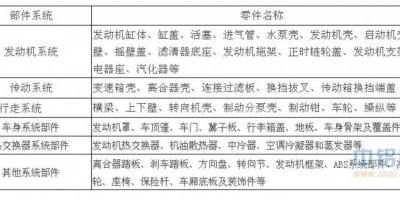

在汽车工业中,轻质材料包括镁、铝等低密度金属材料和塑料、碳纤维等非金属材料等。本节针对目前常用的轻质材料在汽车轻量化设计中的应用进行分析。

2.1 铝合金

与汽车用钢铁材料相比,铝合金具有密度小、比强度和比刚度较高、弹性好、抗冲击性能好,以及相当高的再回收率、再生率等一系列优良特征,因此受到了人们的普遍关注。未来轿车上的每一个零件都有可能用铝合金生产,10-15年后会有越来越多的铝合金用于汽车,而且铝合金制品完全可能比塑料还轻。

近来,汽车开发已经实现了全铝车身的批量制造工艺及产品,Rolls-Royce推出的一款轿车,其车身框架全部用铝合金制成,是迄今为止在轿车上用量最大的铝合金整体结构。虽然镁合金的密度更小,仅为铝的2/3,意大利FIAT公司也成功开发镁合金使汽车部件减轻25%,但考虑到镁合金存在易腐蚀、强度相对较低、高温蠕变抗力较差及价格等综合因素,铝合金无疑是现代汽车工业中最具竞争力的轻质材料。新能源汽车企业蔚来汽车在其江淮的智能工厂里生产全铝车身的车型包括ES8和ES6。其中,ES8采用全铝车身重量为335kg,铝合金比重达96.4%,相比钢材重量降低40%。但由于全铝车身的原因,这里没有传统电阻点焊,取而代之的是铆接、胶接,除此以外,车顶与侧围合拼工序还采用了激光焊接。

2.2 镁合金

镁合金是实际工程中使用最轻的金属,具有比强度、导热性、减震性以及可加工性等都非常好的优势。虽然其发展速度远没有铝合金的发展速度快,但其应用前景依然广阔。目前,在轮毂、转向柱支架、仪表横梁、发动机支架等汽车零部件上采用镁合金材料,产生了一系列工艺。具预测,出于轻量化设计的需求,每辆汽车对镁的需求将提高至70-120kg。作为最轻的工程结构材料,镁合金不但受到传统汽车商的青睐,而且对于新能源汽车的研发、设计和制造者有极大的诱惑力。

在发动机轻量化方面,镁合金应用涉及发动机缸体、曲轴箱、油底壳、齿轮室及罩盖等。如长安汽车完成了发动机罩盖的研发并实现了规模应用。作为汽车发动机核心构件的缸体,除宝马镁合金直列六缸发动机一直代表着镁合金在发动机应用领域的最高水准并一直在批量销售,美国通用前几年致力于铸造V6镁合金发动机缸体的研制外,目前尚未见到更多相关研发与应用的报道。该款宝马镁合金发动机为克服镁材料耐热耐蚀性能不足而采用嵌铸式铝合金构件的镁合金复合缸体以及曲轴箱体。

在行驶与转向系统中,镁质方向盘骨架的生产应用技术已成熟,并逐渐成为全价格系列汽车的标准配置。镁合金在转向器壳体、支架上也在逐渐推广应用。而最具节能减排潜力的锻造镁合金轮毂轻量化应用,则因现存变形加工技术的高成本特征,其应用仅限于高端轿跑和赛车,而只有无强制性安全要求的电动助力车、沙滩车和卡丁车等四轮车的轮毂才用压铸方法生产。因此,开发低成本、高品质的镁合金轮毂生产应用技术,才能为镁合金在汽车轮毂上的规模应用奠定技术经济基础。

2.3 碳纤维复合材料

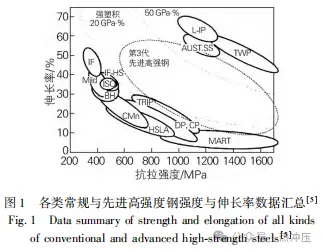

碳纤维(carbon fiber,简称CF),是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。碳纤维“刚柔并济” ,兼具碳材料和纤维的双重优良特性,其质量比钢、镁、钛、铝轻,但强度、模量却更高,并且具有耐腐蚀、耐高温、耐摩擦的特性,被业界誉为“黑色黄金”。从各项基本力学性能指标来看,即便是通用型的碳纤维复合材料也远远优于高强度钢、铝合金、钛合金、镁合金。而高强度和高模量的碳纤维复合材料的比模量、比强度等指标则比通用型更为优秀,唯一的障碍在于目前高端碳纤维复合材料技术含量高、生产工艺极其复杂,导致成本也高于上述其他类型材料。

因此,碳纤维具有比模量和比强度高、减重潜力大、安全性好等突出优点,并且比钢、镁铝合金等具有更好的力学性能,不考虑成本前提下,是汽车轻量化最佳选择。利用碳纤维复合材料对汽车进行轻量化改进在国外已开始逐步推广应用,以宝马、奥迪、奔驰、通用、福特、日产、丰田、大众等为代表的知名厂商已开始深入介入碳纤维产业,逐渐将碳纤维复合材料应用到旗下不同车型。碳纤维的大量使用使Polestar 1汽车减轻500磅以上的重量,并且其底盘达到高性能汽车该有的坚固度,该车引擎盖、后备箱、侧挡板、门和整个车顶结构都将采用碳纤维嵌板,Polestar还进一步推出了 “蜻蜓”结构,与兰博基尼Huracán结构类似。Polestar表示,蜻蜓形部件从根本上改善了车体结构关键点(即底板中间和前后架构之间)的抗扭刚度。得益于碳结构更薄更坚固的物理特性,Polestar可以利用玻璃面板延长车顶长度和宽度,从而获得更低的车顶弧线,并且车内的部件不再突出,这意味着乘客可以看到更广阔的湛蓝天空。

国内汽车工业应用碳纤维复合材料尚处于起步阶段。以奇瑞、观致、北汽集团为代表的国内汽车厂商以开始在其推出的新能源电动汽车上使用碳纤维复合材料。2017年,北汽集团与康得复材签订了中国首个碳纤维汽车部件量产订单,成为中国碳纤维用于汽车轻量化实现量产的开端。虽然前景很好,潜在需求巨大,但要将碳纤维复合材料大规模普及应用到汽车领域,势必对碳纤维产业链所有环节制备技术以及制造工艺提出更为严格的要求,低成本是其能成功商业化应用的必然出路。

2.4 可回收塑料

塑料以其重量轻、设计灵活、制造成本低、性能优异、功能广泛等特点脱颖而出,成为汽车制造当中的有力替代材料,也是汽车轻量化开发的关键材料之一。并且,它还在安全性、低排放以及制造成本等多方面均有突破,成为当下汽车工业首选的制造材料。目前,更多汽车公司采用可回收技术对塑料进行再利用。

沃尔沃发布了一款XC60 T8插电式混合动力SUV的测试车型,这款测试车型看上去与现有车型一模一样,但部分塑料部件是用回收材料制成。例如,车用地毯中的纤维来自PET塑料瓶,引擎盖下的吸音材料来自旧沃尔沃汽车座椅,另外,乘客和驾驶员座椅间,还采用了渔网和绳索等材料。沃尔沃首席执行官哈坎·萨缪尔森(Hakan Samuelsson)表示,“沃尔沃汽车正致力于减小对全球环境的负面影响”。此外,据沃尔沃透露,公司正与塑料生产商进行商谈,以实现其“从2025年起,每辆新推出的沃尔沃汽车中,至少25%的塑料来自回收材料”的目标。沃尔沃去年共售出57万辆汽车,其中约5%的塑料来自回收材料。沃尔沃汽车还敦促汽车行业供应商与汽车制造商更紧密地合作,以开发更多可循环利用的零部件,尤其是在可再生塑料领域。

2.5 发泡材料

PP发泡材料是通过提高PP的熔体强度,从而提高发泡倍率而制成的低密度物质,其具有质轻、耐热、耐高温等优点。随着汽车轻量化的发展,选用PP发泡材料已成为汽车减重的重要途径,目前其在汽车内饰上的应用也越来越多,其中PP发泡材料在各种汽车上的使用占比为轿车占45%,卡车、工程机械车占20%,客车、商务车占35%。

PP发泡材料主要为化学微发泡材料,因为普通微发泡PP制品的表观质量很不理想,仅适合于需要表面覆皮的高端车,不仅增加了制造成本,也限制了 PP发泡材料的推广和应用;而化学微孔发泡是以热塑性材料为基体,化学发泡剂为气源,通过自锁工艺使得气体形成超临界状态,注入模腔后气体在扩散内压的作用下,使制品中间分布着直径从十几到几十微米的封闭微孔泡。理想的泡孔直径应<50μm,但目前国内行业实际生产的微发泡PP的微泡孔直径约为80~350μm。对于微孔发泡主要有注塑微发泡、吹塑微发泡和挤出微发泡等,注塑微发泡适用于各种汽车内外饰件,如车身门板、尾门、风道等;挤出微发泡适用于密封条、顶棚等;吹塑微发泡适用于汽车风管等。

利用微发泡技术可使 PP制品的质量减少约10%~20%,较传统材料在部件上可实现最高50%的减重,注射压力降低约30%~50%,锁模力降低约20%,循环周期减少10%~15%;同时还能提高汽车的节能性,较传统材料可实现最高30%的节能,并且能改善制品的翘曲变形性,使产品和模具的设计更灵活;在一些部件中,如汽车风管、风道,还可实现隔热、降噪的效果,减少后道工序的成本。例如,密度为0.06g/cm3辐射交联PP高发泡片材具有良好的力学性能,作为汽车车顶,可降低汽车的质量,同时其还可用于汽车的内饰件,有利于汽车的轻量化。

3 总结

从以上的分析来看,轻质材料在汽车轻量化开发中应用越来越广泛,而且从目前的趋势来看,随着材料成本的进一步降低,轻质材料车体的开发在未来数年内或许会迎来一个爆发期。在汽车工业发展的道路中,一定会出现更多的新的轻质材料应用在汽车轻量化设计中,汽车制造技术也将会越来越先进,质量也会不断提高。

参考文献:

[1] 陈元华, 杨沿平. 轻合金在汽车轻量化中的应用[J]. 桂林航空高等工业专科学校学报, 2008(1):20-22.

[2] 景艳, 赵培全, 何平. 汽车新材料的应用—轻量化[J]. 现代制造技术与装备, 2007(1):75-78.

[3] 于琦. 汽车轻量化技术与新材料运用分析[J]. 汽车与驾驶维修(维修版), 2018(2):120-120.

[4] 孙海影. 新材料在汽车轻量化技术中的运用[J]. 科技风, 2016(4):169-169.

针对汽车轻量化开发中的使用轻质的汽车材料进行减重的技术应用进行介绍,分别阐述了铝合金、镁合金、碳纤维复合材料、可回收塑料以及发泡材料等轻质材料在汽车轻量化开发中的新技术,并对最新使用轻质材料的汽车轻量化开发案例进行分析,同时指出了轻质材料在汽车轻量化开发中的应用现状和存在的主要问题,以及应用前景。

关键字:汽车轻量化;铝合金;镁合金;碳纤维;发泡材料

1 引言

随着世界范围的能源匮乏、生态环境持续恶化和可持续发展的硬性要求,在当今社会的科学技术的高速前进的背景下,汽车行业能源经济性准入门槛越来越高,无论是传统燃油汽车还是新能源汽车领域,汽车轻量化技术已在汽车行业内达成共识。目前,汽车轻量化的主要途径有:在不影响使用的前提下缩小汽车外形尺寸;进行结构优化设计;改进与提高制造工艺;减少钢材使用以提高新型材料在汽车制造中的比重,如轻金属材料(铝、镁等)或非金属材料(塑料、碳钎维等)。

汽车材料是汽车品质的基础,而汽车技术的发展在很大程度上依托于汽车材料的发展,新材料的应用是实现汽车轻量化的主要途径之一。要确保汽车的质量,其基础是汽车材料,因此,汽车轻量化的关键因素还是在材料的质量和使用技术上。目前,轻质材料在汽车轻量化技术中得到了快速应用。关于未来汽车材料不再片面强调某一种轻质化材料,而是在发挥度和安全性的前提下,尽可能降低汽车的整备质量,从而提不同轻质材料的优势,即合适的材料用在合适的部位。本文通过以下几个案例介绍轻质材料在汽车开发过程轻量化设计的技术应用。

2 轻质材料在汽车开发中轻量化应用

在汽车工业中,轻质材料包括镁、铝等低密度金属材料和塑料、碳纤维等非金属材料等。本节针对目前常用的轻质材料在汽车轻量化设计中的应用进行分析。

2.1 铝合金

与汽车用钢铁材料相比,铝合金具有密度小、比强度和比刚度较高、弹性好、抗冲击性能好,以及相当高的再回收率、再生率等一系列优良特征,因此受到了人们的普遍关注。未来轿车上的每一个零件都有可能用铝合金生产,10-15年后会有越来越多的铝合金用于汽车,而且铝合金制品完全可能比塑料还轻。

近来,汽车开发已经实现了全铝车身的批量制造工艺及产品,Rolls-Royce推出的一款轿车,其车身框架全部用铝合金制成,是迄今为止在轿车上用量最大的铝合金整体结构。虽然镁合金的密度更小,仅为铝的2/3,意大利FIAT公司也成功开发镁合金使汽车部件减轻25%,但考虑到镁合金存在易腐蚀、强度相对较低、高温蠕变抗力较差及价格等综合因素,铝合金无疑是现代汽车工业中最具竞争力的轻质材料。新能源汽车企业蔚来汽车在其江淮的智能工厂里生产全铝车身的车型包括ES8和ES6。其中,ES8采用全铝车身重量为335kg,铝合金比重达96.4%,相比钢材重量降低40%。但由于全铝车身的原因,这里没有传统电阻点焊,取而代之的是铆接、胶接,除此以外,车顶与侧围合拼工序还采用了激光焊接。

2.2 镁合金

镁合金是实际工程中使用最轻的金属,具有比强度、导热性、减震性以及可加工性等都非常好的优势。虽然其发展速度远没有铝合金的发展速度快,但其应用前景依然广阔。目前,在轮毂、转向柱支架、仪表横梁、发动机支架等汽车零部件上采用镁合金材料,产生了一系列工艺。具预测,出于轻量化设计的需求,每辆汽车对镁的需求将提高至70-120kg。作为最轻的工程结构材料,镁合金不但受到传统汽车商的青睐,而且对于新能源汽车的研发、设计和制造者有极大的诱惑力。

在发动机轻量化方面,镁合金应用涉及发动机缸体、曲轴箱、油底壳、齿轮室及罩盖等。如长安汽车完成了发动机罩盖的研发并实现了规模应用。作为汽车发动机核心构件的缸体,除宝马镁合金直列六缸发动机一直代表着镁合金在发动机应用领域的最高水准并一直在批量销售,美国通用前几年致力于铸造V6镁合金发动机缸体的研制外,目前尚未见到更多相关研发与应用的报道。该款宝马镁合金发动机为克服镁材料耐热耐蚀性能不足而采用嵌铸式铝合金构件的镁合金复合缸体以及曲轴箱体。

在行驶与转向系统中,镁质方向盘骨架的生产应用技术已成熟,并逐渐成为全价格系列汽车的标准配置。镁合金在转向器壳体、支架上也在逐渐推广应用。而最具节能减排潜力的锻造镁合金轮毂轻量化应用,则因现存变形加工技术的高成本特征,其应用仅限于高端轿跑和赛车,而只有无强制性安全要求的电动助力车、沙滩车和卡丁车等四轮车的轮毂才用压铸方法生产。因此,开发低成本、高品质的镁合金轮毂生产应用技术,才能为镁合金在汽车轮毂上的规模应用奠定技术经济基础。

2.3 碳纤维复合材料

碳纤维(carbon fiber,简称CF),是一种含碳量在95%以上的高强度、高模量纤维的新型纤维材料。碳纤维“刚柔并济” ,兼具碳材料和纤维的双重优良特性,其质量比钢、镁、钛、铝轻,但强度、模量却更高,并且具有耐腐蚀、耐高温、耐摩擦的特性,被业界誉为“黑色黄金”。从各项基本力学性能指标来看,即便是通用型的碳纤维复合材料也远远优于高强度钢、铝合金、钛合金、镁合金。而高强度和高模量的碳纤维复合材料的比模量、比强度等指标则比通用型更为优秀,唯一的障碍在于目前高端碳纤维复合材料技术含量高、生产工艺极其复杂,导致成本也高于上述其他类型材料。

因此,碳纤维具有比模量和比强度高、减重潜力大、安全性好等突出优点,并且比钢、镁铝合金等具有更好的力学性能,不考虑成本前提下,是汽车轻量化最佳选择。利用碳纤维复合材料对汽车进行轻量化改进在国外已开始逐步推广应用,以宝马、奥迪、奔驰、通用、福特、日产、丰田、大众等为代表的知名厂商已开始深入介入碳纤维产业,逐渐将碳纤维复合材料应用到旗下不同车型。碳纤维的大量使用使Polestar 1汽车减轻500磅以上的重量,并且其底盘达到高性能汽车该有的坚固度,该车引擎盖、后备箱、侧挡板、门和整个车顶结构都将采用碳纤维嵌板,Polestar还进一步推出了 “蜻蜓”结构,与兰博基尼Huracán结构类似。Polestar表示,蜻蜓形部件从根本上改善了车体结构关键点(即底板中间和前后架构之间)的抗扭刚度。得益于碳结构更薄更坚固的物理特性,Polestar可以利用玻璃面板延长车顶长度和宽度,从而获得更低的车顶弧线,并且车内的部件不再突出,这意味着乘客可以看到更广阔的湛蓝天空。

国内汽车工业应用碳纤维复合材料尚处于起步阶段。以奇瑞、观致、北汽集团为代表的国内汽车厂商以开始在其推出的新能源电动汽车上使用碳纤维复合材料。2017年,北汽集团与康得复材签订了中国首个碳纤维汽车部件量产订单,成为中国碳纤维用于汽车轻量化实现量产的开端。虽然前景很好,潜在需求巨大,但要将碳纤维复合材料大规模普及应用到汽车领域,势必对碳纤维产业链所有环节制备技术以及制造工艺提出更为严格的要求,低成本是其能成功商业化应用的必然出路。

2.4 可回收塑料

塑料以其重量轻、设计灵活、制造成本低、性能优异、功能广泛等特点脱颖而出,成为汽车制造当中的有力替代材料,也是汽车轻量化开发的关键材料之一。并且,它还在安全性、低排放以及制造成本等多方面均有突破,成为当下汽车工业首选的制造材料。目前,更多汽车公司采用可回收技术对塑料进行再利用。

沃尔沃发布了一款XC60 T8插电式混合动力SUV的测试车型,这款测试车型看上去与现有车型一模一样,但部分塑料部件是用回收材料制成。例如,车用地毯中的纤维来自PET塑料瓶,引擎盖下的吸音材料来自旧沃尔沃汽车座椅,另外,乘客和驾驶员座椅间,还采用了渔网和绳索等材料。沃尔沃首席执行官哈坎·萨缪尔森(Hakan Samuelsson)表示,“沃尔沃汽车正致力于减小对全球环境的负面影响”。此外,据沃尔沃透露,公司正与塑料生产商进行商谈,以实现其“从2025年起,每辆新推出的沃尔沃汽车中,至少25%的塑料来自回收材料”的目标。沃尔沃去年共售出57万辆汽车,其中约5%的塑料来自回收材料。沃尔沃汽车还敦促汽车行业供应商与汽车制造商更紧密地合作,以开发更多可循环利用的零部件,尤其是在可再生塑料领域。

2.5 发泡材料

PP发泡材料是通过提高PP的熔体强度,从而提高发泡倍率而制成的低密度物质,其具有质轻、耐热、耐高温等优点。随着汽车轻量化的发展,选用PP发泡材料已成为汽车减重的重要途径,目前其在汽车内饰上的应用也越来越多,其中PP发泡材料在各种汽车上的使用占比为轿车占45%,卡车、工程机械车占20%,客车、商务车占35%。

PP发泡材料主要为化学微发泡材料,因为普通微发泡PP制品的表观质量很不理想,仅适合于需要表面覆皮的高端车,不仅增加了制造成本,也限制了 PP发泡材料的推广和应用;而化学微孔发泡是以热塑性材料为基体,化学发泡剂为气源,通过自锁工艺使得气体形成超临界状态,注入模腔后气体在扩散内压的作用下,使制品中间分布着直径从十几到几十微米的封闭微孔泡。理想的泡孔直径应<50μm,但目前国内行业实际生产的微发泡PP的微泡孔直径约为80~350μm。对于微孔发泡主要有注塑微发泡、吹塑微发泡和挤出微发泡等,注塑微发泡适用于各种汽车内外饰件,如车身门板、尾门、风道等;挤出微发泡适用于密封条、顶棚等;吹塑微发泡适用于汽车风管等。

利用微发泡技术可使 PP制品的质量减少约10%~20%,较传统材料在部件上可实现最高50%的减重,注射压力降低约30%~50%,锁模力降低约20%,循环周期减少10%~15%;同时还能提高汽车的节能性,较传统材料可实现最高30%的节能,并且能改善制品的翘曲变形性,使产品和模具的设计更灵活;在一些部件中,如汽车风管、风道,还可实现隔热、降噪的效果,减少后道工序的成本。例如,密度为0.06g/cm3辐射交联PP高发泡片材具有良好的力学性能,作为汽车车顶,可降低汽车的质量,同时其还可用于汽车的内饰件,有利于汽车的轻量化。

3 总结

从以上的分析来看,轻质材料在汽车轻量化开发中应用越来越广泛,而且从目前的趋势来看,随着材料成本的进一步降低,轻质材料车体的开发在未来数年内或许会迎来一个爆发期。在汽车工业发展的道路中,一定会出现更多的新的轻质材料应用在汽车轻量化设计中,汽车制造技术也将会越来越先进,质量也会不断提高。

参考文献:

[1] 陈元华, 杨沿平. 轻合金在汽车轻量化中的应用[J]. 桂林航空高等工业专科学校学报, 2008(1):20-22.

[2] 景艳, 赵培全, 何平. 汽车新材料的应用—轻量化[J]. 现代制造技术与装备, 2007(1):75-78.

[3] 于琦. 汽车轻量化技术与新材料运用分析[J]. 汽车与驾驶维修(维修版), 2018(2):120-120.

[4] 孙海影. 新材料在汽车轻量化技术中的运用[J]. 科技风, 2016(4):169-169.

编辑推荐

最新资讯

-

果栗智造磁悬浮技术赋能汽车制造:破

2025-04-03 19:27

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42