基于Solidworks Motion斜齿圆柱齿轮机构的动力学分析

2018-07-02 13:07:21· 来源:CAE技术资讯

齿轮传动靠齿轮齿廓接触传递空间轴间的运动和力,是机械传动的重要组成部分,应用十分广泛,具有效力高、传动比稳定、结构紧凑、工作可靠及寿命长等优点。本文基于Solidworks Motion,对斜齿圆柱齿轮进行造型和装配,然后进行实体接触状态动力学仿真。

齿轮传动靠齿轮齿廓接触传递空间轴间的运动和力,是机械传动的重要组成部分,应用十分广泛,具有效力高、传动比稳定、结构紧凑、工作可靠及寿命长等优点。本文基于Solidworks Motion,对斜齿圆柱齿轮进行造型和装配,然后进行实体接触状态动力学仿真。

一.问题描述

球磨机用单级减速器的一对斜齿圆柱齿轮传动,已知小齿轮传递的额定功率P=9.5Kw,小齿轮转速n1=730r/min,传动比i=3.11,单向运转,满载工作时间35000h,传动比误差不超过5%。试设计该齿轮机构,并进行动力学仿真。

二.问题分析

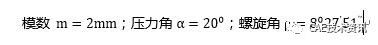

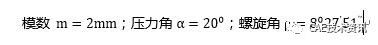

使用Solidworks自带插件建立斜齿轮机构模型,使用Motion进行动力学计算。涉及到的参数如下:

公共参数:

单齿轮参数:

三.Solidwors中斜齿轮建模

1)创建斜齿轮机构各零件几何模型

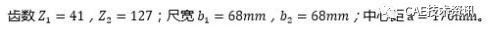

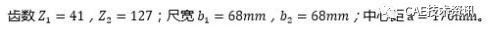

利用Solidwors自带插件创建驱动斜齿轮,参数设置如下图

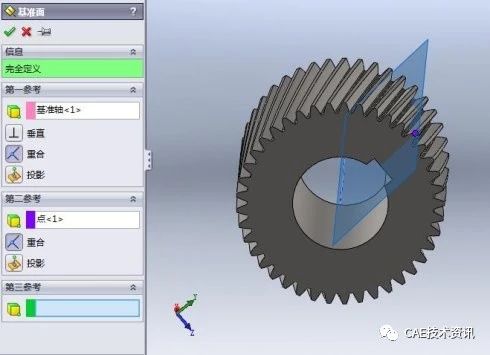

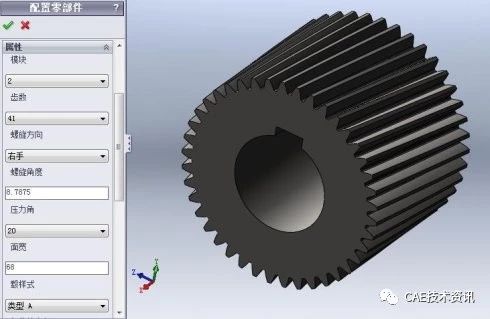

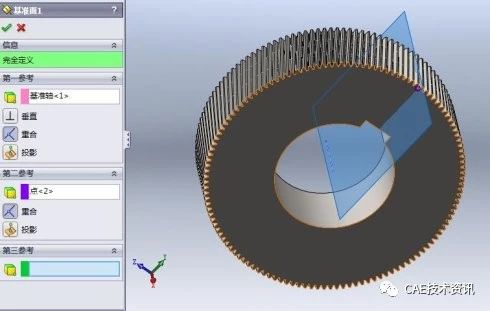

为了方便之后两斜齿的配合,创建基准面:第一基准为孔的临时基准轴,第二基准为任意齿顶圆边线的中点,设置方法如下,设置材料为普通碳钢,另存为驱动齿轮。

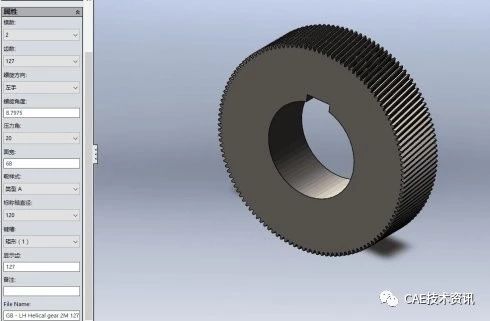

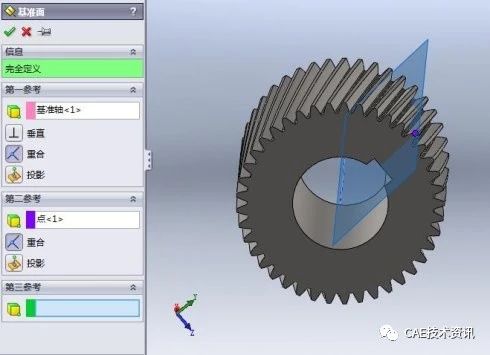

参照驱动斜齿轮创建方法创建从动斜齿轮,参数设置如下图

注:方向为左旋

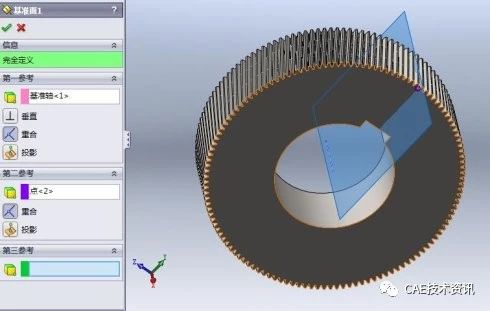

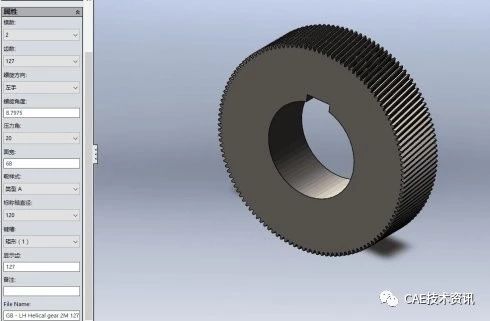

参照驱动轮基准面的创建方法,为从动轮创建基准面,结果如下图,设置材料为普通碳钢,另存为从动齿轮。

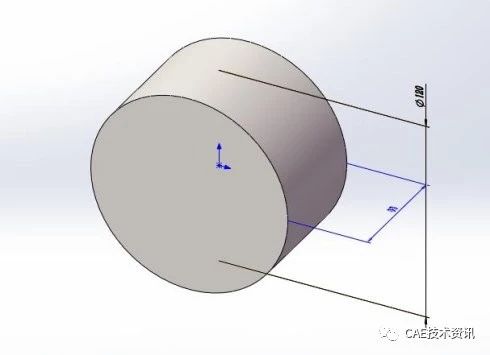

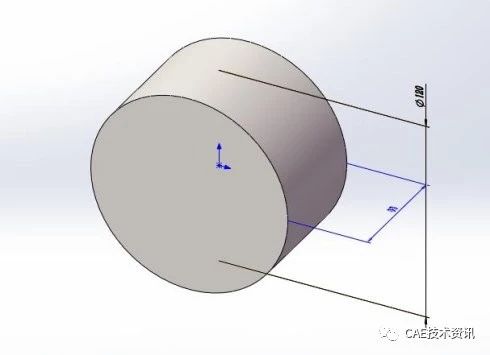

为便于齿轮的装配,创建从动斜齿轮的转动轴,几何尺寸:直径120mm,高度68mm,如下图所示。材料设置为碳钢,另存为转轴。

2)装配斜齿圆柱齿轮机构

插入驱动齿轮,设置配合:驱动齿轮孔的临时基准轴与原点重合;端面与正视基准面距离34mm

插入转轴,设置配合:转轴圆柱面临时基准轴与上视基准面重合;转轴圆柱面临时基准轴与驱动齿轮临时基准轴距离170;端面与驱动齿轮端面重合,

插入从动齿轮,设置配合:从动齿轮圆柱面与转轴圆柱面同心;端面与转轴端面重合;其创建的基准面与驱动齿轮创建的基准面重合。

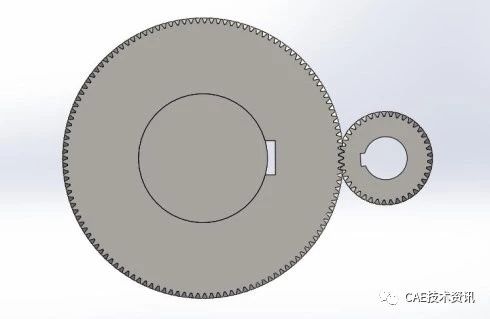

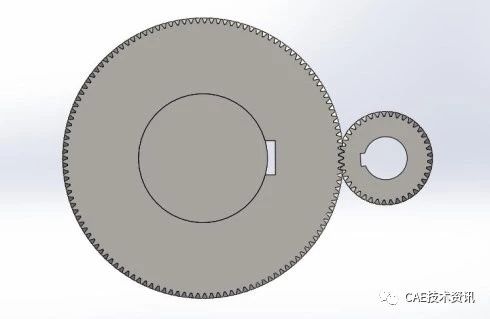

装配完成后,结果如下图所示:

四.斜齿轮机构动力学分析

1)新建运动算例

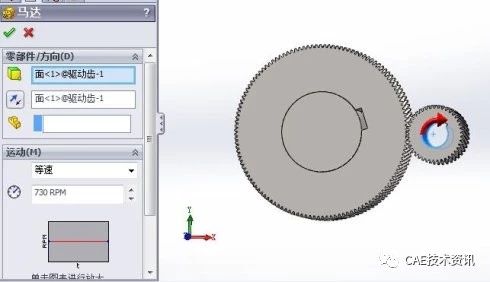

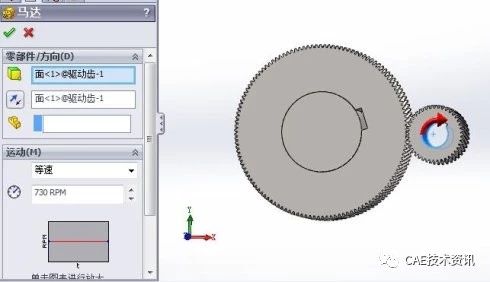

以驱动轴孔为基准,创建马达,大小为730PRM,参数如下图所示:

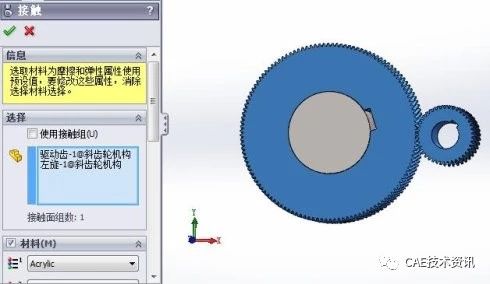

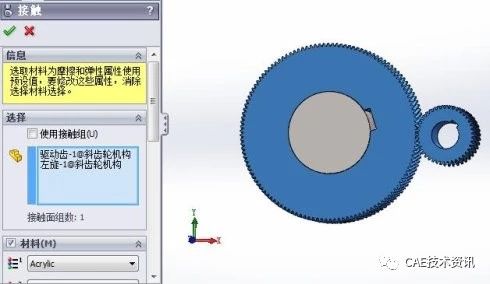

设置接触,参数如下图

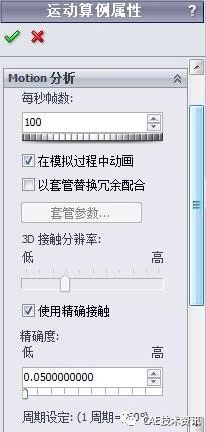

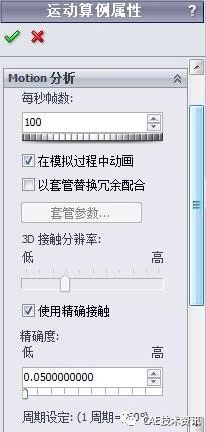

运动属性设置如下:

根据驱动轮转速,只需小齿轮转一圈,所以只需拖动仿真时间到0.1s,开始计算运动算例。

2)结果分析及讨论

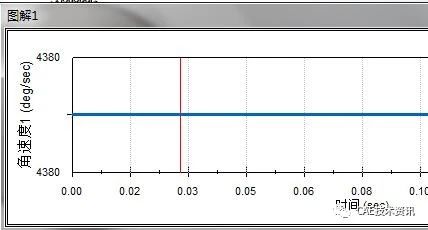

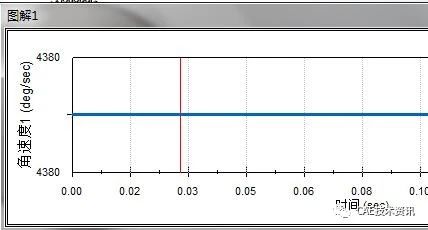

计算完成后,查看驱动齿轮角速度如下图:

从上图可以看出,驱动齿轮转速为4380度/s,这是给定的小齿轮转速。可见小齿轮的确在按照给定的速度在匀速转动。

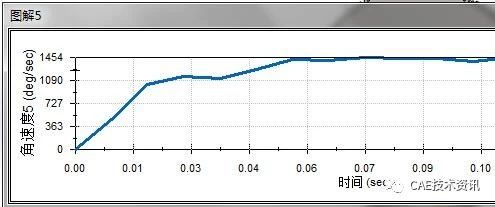

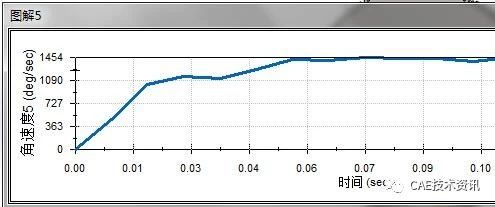

查看从动齿轮角速度如下图:

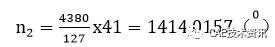

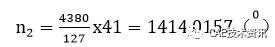

首先对驱动齿轮的角速度进行理论计算。根据传动比关系,计算出大齿轮的角速度如下:

如上图可以看出,该齿轮开始速度为零,很快增加到一个数值,然后在该值附近小幅度波动,该值为1454,与理论计算结果差异很小。

本文没有才用齿轮耦合副进行运动学仿真,那样会得到更接近理论值得解。而是采用了齿轮相互接触的动力学分析,两则有着本质的区别,当用齿轮副来建模齿轮机构时,仅仅是表达几何量之间的关系,所以只能得到运动学的量。而是实际情况是:用小齿轮推动大齿轮运动,所以这是是个动力学问题。这解释了为什么上述曲线在零时刻附近,从动齿轮的角速度迅速增加到一个值,然后维持较小幅度的波动。因此这个结果更接近真实情况。如果想得到更精确的解,可以增加每秒的帧数,为从动齿轮添加适当的阻尼。

一.问题描述

球磨机用单级减速器的一对斜齿圆柱齿轮传动,已知小齿轮传递的额定功率P=9.5Kw,小齿轮转速n1=730r/min,传动比i=3.11,单向运转,满载工作时间35000h,传动比误差不超过5%。试设计该齿轮机构,并进行动力学仿真。

二.问题分析

使用Solidworks自带插件建立斜齿轮机构模型,使用Motion进行动力学计算。涉及到的参数如下:

公共参数:

单齿轮参数:

三.Solidwors中斜齿轮建模

1)创建斜齿轮机构各零件几何模型

利用Solidwors自带插件创建驱动斜齿轮,参数设置如下图

为了方便之后两斜齿的配合,创建基准面:第一基准为孔的临时基准轴,第二基准为任意齿顶圆边线的中点,设置方法如下,设置材料为普通碳钢,另存为驱动齿轮。

参照驱动斜齿轮创建方法创建从动斜齿轮,参数设置如下图

注:方向为左旋

参照驱动轮基准面的创建方法,为从动轮创建基准面,结果如下图,设置材料为普通碳钢,另存为从动齿轮。

为便于齿轮的装配,创建从动斜齿轮的转动轴,几何尺寸:直径120mm,高度68mm,如下图所示。材料设置为碳钢,另存为转轴。

2)装配斜齿圆柱齿轮机构

插入驱动齿轮,设置配合:驱动齿轮孔的临时基准轴与原点重合;端面与正视基准面距离34mm

插入转轴,设置配合:转轴圆柱面临时基准轴与上视基准面重合;转轴圆柱面临时基准轴与驱动齿轮临时基准轴距离170;端面与驱动齿轮端面重合,

插入从动齿轮,设置配合:从动齿轮圆柱面与转轴圆柱面同心;端面与转轴端面重合;其创建的基准面与驱动齿轮创建的基准面重合。

装配完成后,结果如下图所示:

四.斜齿轮机构动力学分析

1)新建运动算例

以驱动轴孔为基准,创建马达,大小为730PRM,参数如下图所示:

设置接触,参数如下图

运动属性设置如下:

根据驱动轮转速,只需小齿轮转一圈,所以只需拖动仿真时间到0.1s,开始计算运动算例。

2)结果分析及讨论

计算完成后,查看驱动齿轮角速度如下图:

从上图可以看出,驱动齿轮转速为4380度/s,这是给定的小齿轮转速。可见小齿轮的确在按照给定的速度在匀速转动。

查看从动齿轮角速度如下图:

首先对驱动齿轮的角速度进行理论计算。根据传动比关系,计算出大齿轮的角速度如下:

如上图可以看出,该齿轮开始速度为零,很快增加到一个数值,然后在该值附近小幅度波动,该值为1454,与理论计算结果差异很小。

本文没有才用齿轮耦合副进行运动学仿真,那样会得到更接近理论值得解。而是采用了齿轮相互接触的动力学分析,两则有着本质的区别,当用齿轮副来建模齿轮机构时,仅仅是表达几何量之间的关系,所以只能得到运动学的量。而是实际情况是:用小齿轮推动大齿轮运动,所以这是是个动力学问题。这解释了为什么上述曲线在零时刻附近,从动齿轮的角速度迅速增加到一个值,然后维持较小幅度的波动。因此这个结果更接近真实情况。如果想得到更精确的解,可以增加每秒的帧数,为从动齿轮添加适当的阻尼。

- 下一篇:汽车涂装中的色差

- 上一篇:汽车轻量化材料、工艺、成本、水平、技术路线汇总

编辑推荐

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04