铝合金发动机罩盖冲压成形

2018-07-04 17:52:11· 来源:锻造与冲压

传统发动机罩盖一般采用厚度较薄的DC系列钢板进行制造。DC钢板具有良好的冲压成形性能,在冲压时可以形成复杂零件形状而不发生开裂,用于发动机罩盖时,通常采用的板材厚度为0.7~0.8mm。与DC钢板相比,目前应用于汽车的铝合金板材的塑性较差,塑性各向异性远小于DC钢板,在冲压成形时,在局部位置容易产生开裂和起皱等缺陷。此外,铝合金板材还存在表面在运输、冲制和后续生产过程中,极易产生划痕,从而影响其涂装性能和表面质量,冲制过程中产生较大回弹等缺点。

传统发动机罩盖一般采用厚度较薄的DC系列钢板进行制造。DC钢板具有良好的冲压成形性能,在冲压时可以形成复杂零件形状而不发生开裂,用于发动机罩盖时,通常采用的板材厚度为0.7~0.8mm。与DC钢板相比,目前应用于汽车的铝合金板材的塑性较差,塑性各向异性远小于DC钢板,在冲压成形时,在局部位置容易产生开裂和起皱等缺陷。此外,铝合金板材还存在表面在运输、冲制和后续生产过程中,极易产生划痕,从而影响其涂装性能和表面质量,冲制过程中产生较大回弹等缺点。

本文以国内某轿车车型为例,对其钢制发动机罩盖采用铝合金板材进行替代冲压试制,并针对冲压成形过程中遇到的相关缺陷提出了改进措施,最终制造出质量合格的铝合金发动机罩盖。

试验设备与材料

试验设备主要包括2000t级别的冲压机、模具和剪板机。其中,剪板机主要用于裁剪冲压的铝合金坯料。本试验中主要对汽车外覆盖件进行冲压成形,主要模具包括凸模和凹模,铝合金板材冲压成形时直接采用钢制外覆盖件的冲压模具。原发动机外覆盖件采用厚度为0.8mm的DC06钢板,替代的铝合金材料为0.9mm厚的6016铝合金,由于二者的厚度差别较小,因此采用原钢制的外覆盖件冲压成形模具对铝合金板材进行冲压成形。

图1 剪板机和2000t级别的冲压机及模具

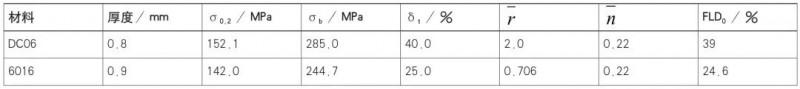

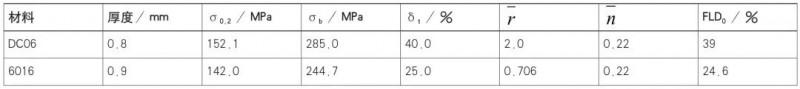

表1 DC06和6016的性能对比

6016铝合金板材的性能如表1所示,与原钢材DC06相比,6016的均匀延伸率、塑性各向异性指数和FLD0值均偏小,此外其屈强比为0.58,DC06的屈强比为0.53,这些指标均表明,6016铝合金板材的成形性能较差。因此,虽然此模具可以稳定生产出质量合格的钢制汽车外覆盖件,但采用铝合金板材时,能否生产出合格质量的外覆盖件,仍有待观察。

冲压结果

进行第一轮冲压后,在外覆盖件前端发生严重开裂,如图2所示。裂纹从罩盖前端中间位置一直延伸到右侧圆角处,经初步分析认为局部区域的板料尺寸设计不合理,引起局部位置的压料尺寸不足,因此重新设计了板坯的尺寸并进行加工,进行第二轮冲制。

图2 第一轮冲压成形后的开裂情况

第二轮的冲压结果如图3和图4所示,经调整坯料的尺寸后,板料前端开裂情况得到有效控制,未发现裂纹产生,但在零件的一侧,再次发生开裂现象。对侧面开裂部位进行观察发现,裂纹产生在模具侧面有较大拉深变形的位置,该部位在冲压成形过程中,受到拉应力作用,产生较大变形后使材料发生开裂。

图3 调整板坯尺寸后的冲压结果

图4 侧边开裂情况

经分析,本次采用的铝合金板材的表面未经过涂油处理,在冲压过程中板材与模具处于一种“干”的接触状态,即板料与模具间的摩擦力较大,使材料在冲压变形时的流动受到限制。本次冲压开裂位置,材料的变形量大,因此冲压过程中对材料的流动性要求较高。基于上述分析,对第二次改进后的铝合金板坯表面进行了涂油处理,以改善冲压过程中模具与板材的接触效果,减小摩擦阻力,提高板料在成形过程中的流动性。

将涂油后的板材置入模具中,进行第三次冲压,冲压结果如图5所示。经过第一轮的坯料尺寸优化后,铝合金外覆盖件前端的开裂问题得以解决;第二轮在侧边拉深位置发生开裂,采用涂油润滑后,也得到有效改善,最终成功冲制出了未开裂的铝合金外覆盖件。从图4中可以看出,铝合金覆盖件冲压成形后,边缘区域有大面积起皱现象。考虑到在后续工艺中,边缘部分将被切割,其起皱将不会影响最终产品的质量,因此,在冲压过程中,可以忽略边缘压边位置的起皱情况。

结束语

与替代的原始软钢相比,铝合金板材的基本力学性能和成形极限图分别定性和定量地表明,其成形性能较差,因此在冲压成形过程中,如何预防和控制冲压过程的开裂就成为铝合金板材在汽车外覆盖件上应用的关键技术问题。一方面,以铝代钢时,通过增加厚度,可以略微提升其成形性能,并提高其他方面的服役性能,同时实现减重效果;另一方面,需要通过合理设计和优化冲压工艺,如本文中通过优化板坯尺寸,降低了其开裂程度,并通过涂油增加润滑的方式,提高了其成形质量。此外,铝合金外覆盖件在制造过程中,还涉及扣合和回弹等问题,前者影响最终产品质量,后者影响产品的尺寸精度。当铝合金板材和钢板的厚度相差较大时,需要根据铝合金板材的性能特点,“量身打造”铝合金板材冲压成形模具。

图5 冲压合格的铝合金外覆盖件

本文以国内某轿车车型为例,对其钢制发动机罩盖采用铝合金板材进行替代冲压试制,并针对冲压成形过程中遇到的相关缺陷提出了改进措施,最终制造出质量合格的铝合金发动机罩盖。

试验设备与材料

试验设备主要包括2000t级别的冲压机、模具和剪板机。其中,剪板机主要用于裁剪冲压的铝合金坯料。本试验中主要对汽车外覆盖件进行冲压成形,主要模具包括凸模和凹模,铝合金板材冲压成形时直接采用钢制外覆盖件的冲压模具。原发动机外覆盖件采用厚度为0.8mm的DC06钢板,替代的铝合金材料为0.9mm厚的6016铝合金,由于二者的厚度差别较小,因此采用原钢制的外覆盖件冲压成形模具对铝合金板材进行冲压成形。

图1 剪板机和2000t级别的冲压机及模具

表1 DC06和6016的性能对比

6016铝合金板材的性能如表1所示,与原钢材DC06相比,6016的均匀延伸率、塑性各向异性指数和FLD0值均偏小,此外其屈强比为0.58,DC06的屈强比为0.53,这些指标均表明,6016铝合金板材的成形性能较差。因此,虽然此模具可以稳定生产出质量合格的钢制汽车外覆盖件,但采用铝合金板材时,能否生产出合格质量的外覆盖件,仍有待观察。

冲压结果

进行第一轮冲压后,在外覆盖件前端发生严重开裂,如图2所示。裂纹从罩盖前端中间位置一直延伸到右侧圆角处,经初步分析认为局部区域的板料尺寸设计不合理,引起局部位置的压料尺寸不足,因此重新设计了板坯的尺寸并进行加工,进行第二轮冲制。

图2 第一轮冲压成形后的开裂情况

第二轮的冲压结果如图3和图4所示,经调整坯料的尺寸后,板料前端开裂情况得到有效控制,未发现裂纹产生,但在零件的一侧,再次发生开裂现象。对侧面开裂部位进行观察发现,裂纹产生在模具侧面有较大拉深变形的位置,该部位在冲压成形过程中,受到拉应力作用,产生较大变形后使材料发生开裂。

图3 调整板坯尺寸后的冲压结果

图4 侧边开裂情况

经分析,本次采用的铝合金板材的表面未经过涂油处理,在冲压过程中板材与模具处于一种“干”的接触状态,即板料与模具间的摩擦力较大,使材料在冲压变形时的流动受到限制。本次冲压开裂位置,材料的变形量大,因此冲压过程中对材料的流动性要求较高。基于上述分析,对第二次改进后的铝合金板坯表面进行了涂油处理,以改善冲压过程中模具与板材的接触效果,减小摩擦阻力,提高板料在成形过程中的流动性。

将涂油后的板材置入模具中,进行第三次冲压,冲压结果如图5所示。经过第一轮的坯料尺寸优化后,铝合金外覆盖件前端的开裂问题得以解决;第二轮在侧边拉深位置发生开裂,采用涂油润滑后,也得到有效改善,最终成功冲制出了未开裂的铝合金外覆盖件。从图4中可以看出,铝合金覆盖件冲压成形后,边缘区域有大面积起皱现象。考虑到在后续工艺中,边缘部分将被切割,其起皱将不会影响最终产品的质量,因此,在冲压过程中,可以忽略边缘压边位置的起皱情况。

结束语

与替代的原始软钢相比,铝合金板材的基本力学性能和成形极限图分别定性和定量地表明,其成形性能较差,因此在冲压成形过程中,如何预防和控制冲压过程的开裂就成为铝合金板材在汽车外覆盖件上应用的关键技术问题。一方面,以铝代钢时,通过增加厚度,可以略微提升其成形性能,并提高其他方面的服役性能,同时实现减重效果;另一方面,需要通过合理设计和优化冲压工艺,如本文中通过优化板坯尺寸,降低了其开裂程度,并通过涂油增加润滑的方式,提高了其成形质量。此外,铝合金外覆盖件在制造过程中,还涉及扣合和回弹等问题,前者影响最终产品质量,后者影响产品的尺寸精度。当铝合金板材和钢板的厚度相差较大时,需要根据铝合金板材的性能特点,“量身打造”铝合金板材冲压成形模具。

图5 冲压合格的铝合金外覆盖件

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04