瓦尔特动态铣削:最大加工可靠性满足最高效率要求

2018-07-06 15:14:28· 来源:瓦尔特刀具

几年前,动态铣削还是一种很少使用的加工工艺。这是因为当时达不到现在的效率水平。另外,这种工艺仅局限于使用CAD/CAM控制的铣床。这在过去是一种先进的技术,而现在CAD/CAM已成为行业标准。因此动态铣削策略变得越来越重要,它现在可以用于提高加工可靠性,大大改善了加工过程应用的生产力。然而,必须考虑从工件到CAD/CAM系统以及从机床到刀具的整个加工过程。这正是换成复杂的动态切削的真正原因。金属加工公司可从刀具专家瓦尔特获得技术支持和加工建议。

在严酷的加工条件下,动态铣削是一种理想的铣削策略

几年前,动态铣削还是一种很少使用的加工工艺。这是因为当时达不到现在的效率水平。另外,这种工艺仅局限于使用CAD/CAM控制的铣床。这在过去是一种先进的技术,而现在CAD/CAM已成为行业标准。因此动态铣削策略变得越来越重要,它现在可以用于提高加工可靠性,大大改善了加工过程应用的生产力。然而,必须考虑从工件到CAD/CAM系统以及从机床到刀具的整个加工过程。这正是换成复杂的动态切削的真正原因。金属加工公司可从刀具专家瓦尔特获得技术支持和加工建议。

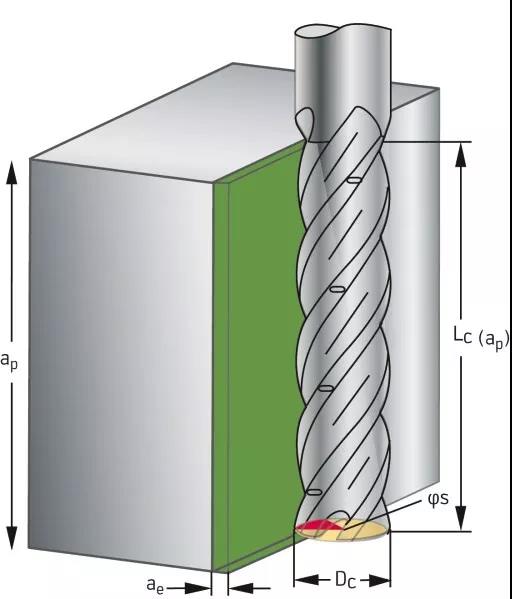

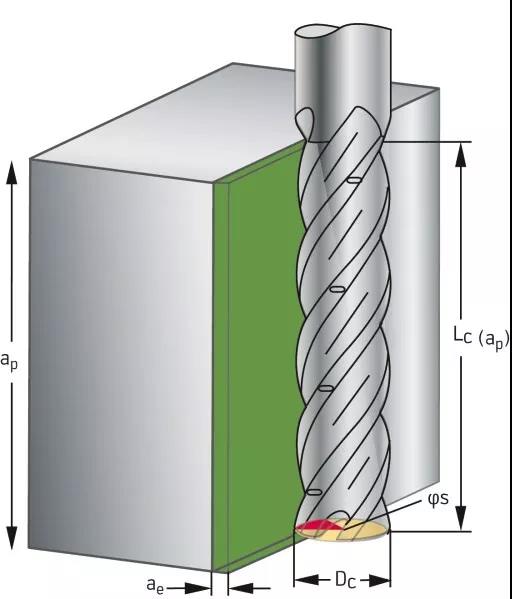

图文说明:动态铣削策略需要合适的工件、铣削刀具、机床和CAD/CAM系统通过一些特殊特性例如稳定的孔芯、不规则的切削刃口节距、定义的保护半径和断屑槽,定制的Walter's MD133 Supreme等铣刀专门用于此过程。

加工稳定性好、加工工序更快

又快又便宜 - 这是来自不同行业的许多供应商每天都会遇到的压力。但是,产品的质量应该不会改变; 事实上,情况正好相反。很多行业对表面质量和尺寸稳定性的要求越来越高,对过程可靠性的要求也越来越严格;而且,由于特别轻质或耐热材料的需求不断增长,所以ISO M和ISO S材料组的材料比例也在不断增加。众所周知,这些材料往往是难以加工的材料。

工件尺寸也影响加工可靠性。飞机制造和涡轮机建造往往采用大尺寸工件。在加工过程中,它们的稳定性是一大问题。因此,过程可靠性也很难把控。

动态铣削是同时提高加工稳定性和生产效率的一种卓越的解决方案。因此,越来越多的金属加工公司正在使用这种方法。

高性能切削与高动态切削

高性能切削(HPC)与高动态切削(HDC)之间的区别是铣刀的运动和受力不同。在高性能切削过程中,铣削刀具运动时,切深相对较小;而在高动态切削过程中,CAD/CAM控制系统沿着加工工件形状期间刀具运行的路径进行控制。这样可防止或至少可减少自由行程。与此相反,高动态切削过程中的切深比高性能切削工程中的切深大得多。

高性能切削过程中的吃刀角度往往很大。因此,过程中的受力也很大。这样会加快刀具和机床主轴的磨损。另一方面,动态铣削的特征在于加工稳定性高、刀具使用寿命长。高动态切削所选用的吃刀角度通常很小。因此,刀具和机床的受力比高性能切削要小得多。与高性能切削相比,高动态切削具有较高的切削参数、较小的自由行程和较大的加工稳定性,所以其金属去除率非常高。

动态铣削的四大要素

动态铣削策略基础是所使用的铣削刀具、机床、CAD/CAM系统和工件本身。只有在四大要素全部同时处于最佳状态时,此策略才适用,这是优化加工可靠性和成本效率(金属去除率)的唯一方式。切削值[例如最大许可径向切削宽度(ae)和吃刀角(φs)]取决于材料。工件几何形状直接影响到切削刃长度(Lc)、刀具直径(Dc)和铣削策略。CAD/CAM软件计算所有重要参数例如铣削方向、优化路径引导、定义的最大吃刀角(φs)的附着力和平均切屑厚度(hm),并按需要使其与应用程序相适应。当铣床在圆角附近具有卓越的加速特性、较短的计算和切换时间和较大的速度范围时,它是“动态”的。刀具根据加工工序以及按照材料预定义的参数选择。Walter's MD133 Supreme系列整体硬质合金铣刀等刀具专门用于满足动态铣削的要求。复杂,要求与客户深入交流 - 高效

瓦尔特整体硬质合金铣削产品经理Philipp Binder对铣削策略的描述如下:“动态铣削是一种相对较复杂的工艺过程,因为所有零件必须相互同步。这是发掘潜在效力的唯一方式。很多希望使用这种策略的公司仍然需要我们的支持。”刀具专家瓦尔特在引进并优化其动态铣削过程时,希望能对客户有所帮助。Binder解释道:“这就是我们与CAD/CAM系统提供商密切通力合作的原因。如有需要,我们还与客户现场合作。”“Walter GPS”是能够帮助客户选择理想的铣削策略的另一种刀具:软件工具指导用户采用最经济有效的加工解决方案,包括推荐的刀具和切削参数。

图文说明:动态铣削的金属去除率(Qmax)高、径向切削宽度(ae)小、轴向切深(ap)大、平均切屑厚度(hm)恒定。吃刀角度(φs)与需要加工的材料相适应。例如,用户可使用根据Walter GPS软件工具推荐的可靠刀具和切削参数。

图文说明:瓦尔特整体硬质合金铣削产品经理Philipp Binder

几年前,动态铣削还是一种很少使用的加工工艺。这是因为当时达不到现在的效率水平。另外,这种工艺仅局限于使用CAD/CAM控制的铣床。这在过去是一种先进的技术,而现在CAD/CAM已成为行业标准。因此动态铣削策略变得越来越重要,它现在可以用于提高加工可靠性,大大改善了加工过程应用的生产力。然而,必须考虑从工件到CAD/CAM系统以及从机床到刀具的整个加工过程。这正是换成复杂的动态切削的真正原因。金属加工公司可从刀具专家瓦尔特获得技术支持和加工建议。

图文说明:动态铣削策略需要合适的工件、铣削刀具、机床和CAD/CAM系统通过一些特殊特性例如稳定的孔芯、不规则的切削刃口节距、定义的保护半径和断屑槽,定制的Walter's MD133 Supreme等铣刀专门用于此过程。

加工稳定性好、加工工序更快

又快又便宜 - 这是来自不同行业的许多供应商每天都会遇到的压力。但是,产品的质量应该不会改变; 事实上,情况正好相反。很多行业对表面质量和尺寸稳定性的要求越来越高,对过程可靠性的要求也越来越严格;而且,由于特别轻质或耐热材料的需求不断增长,所以ISO M和ISO S材料组的材料比例也在不断增加。众所周知,这些材料往往是难以加工的材料。

工件尺寸也影响加工可靠性。飞机制造和涡轮机建造往往采用大尺寸工件。在加工过程中,它们的稳定性是一大问题。因此,过程可靠性也很难把控。

动态铣削是同时提高加工稳定性和生产效率的一种卓越的解决方案。因此,越来越多的金属加工公司正在使用这种方法。

高性能切削与高动态切削

高性能切削(HPC)与高动态切削(HDC)之间的区别是铣刀的运动和受力不同。在高性能切削过程中,铣削刀具运动时,切深相对较小;而在高动态切削过程中,CAD/CAM控制系统沿着加工工件形状期间刀具运行的路径进行控制。这样可防止或至少可减少自由行程。与此相反,高动态切削过程中的切深比高性能切削工程中的切深大得多。

高性能切削过程中的吃刀角度往往很大。因此,过程中的受力也很大。这样会加快刀具和机床主轴的磨损。另一方面,动态铣削的特征在于加工稳定性高、刀具使用寿命长。高动态切削所选用的吃刀角度通常很小。因此,刀具和机床的受力比高性能切削要小得多。与高性能切削相比,高动态切削具有较高的切削参数、较小的自由行程和较大的加工稳定性,所以其金属去除率非常高。

动态铣削的四大要素

动态铣削策略基础是所使用的铣削刀具、机床、CAD/CAM系统和工件本身。只有在四大要素全部同时处于最佳状态时,此策略才适用,这是优化加工可靠性和成本效率(金属去除率)的唯一方式。切削值[例如最大许可径向切削宽度(ae)和吃刀角(φs)]取决于材料。工件几何形状直接影响到切削刃长度(Lc)、刀具直径(Dc)和铣削策略。CAD/CAM软件计算所有重要参数例如铣削方向、优化路径引导、定义的最大吃刀角(φs)的附着力和平均切屑厚度(hm),并按需要使其与应用程序相适应。当铣床在圆角附近具有卓越的加速特性、较短的计算和切换时间和较大的速度范围时,它是“动态”的。刀具根据加工工序以及按照材料预定义的参数选择。Walter's MD133 Supreme系列整体硬质合金铣刀等刀具专门用于满足动态铣削的要求。复杂,要求与客户深入交流 - 高效

瓦尔特整体硬质合金铣削产品经理Philipp Binder对铣削策略的描述如下:“动态铣削是一种相对较复杂的工艺过程,因为所有零件必须相互同步。这是发掘潜在效力的唯一方式。很多希望使用这种策略的公司仍然需要我们的支持。”刀具专家瓦尔特在引进并优化其动态铣削过程时,希望能对客户有所帮助。Binder解释道:“这就是我们与CAD/CAM系统提供商密切通力合作的原因。如有需要,我们还与客户现场合作。”“Walter GPS”是能够帮助客户选择理想的铣削策略的另一种刀具:软件工具指导用户采用最经济有效的加工解决方案,包括推荐的刀具和切削参数。

图文说明:动态铣削的金属去除率(Qmax)高、径向切削宽度(ae)小、轴向切深(ap)大、平均切屑厚度(hm)恒定。吃刀角度(φs)与需要加工的材料相适应。例如,用户可使用根据Walter GPS软件工具推荐的可靠刀具和切削参数。

图文说明:瓦尔特整体硬质合金铣削产品经理Philipp Binder

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05