发泡聚丙烯(EPP)在汽车轻量化的广泛应用:每辆汽车用4-10kg

2018-07-10 21:39:50· 来源:汽车新材料

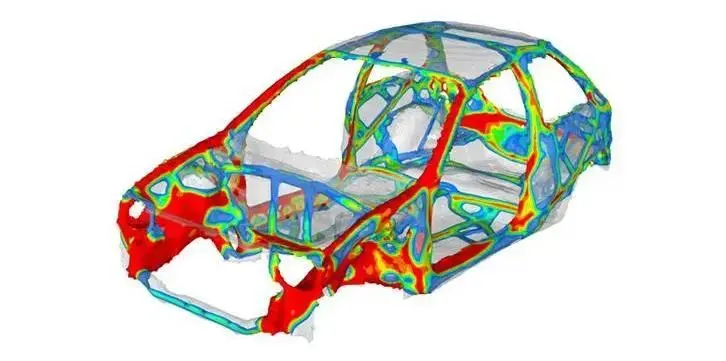

无论是传统造车业还是新能源汽车,都追求节能减排。EPP、PEPP材料比重轻,吸能和回复性能好,抗震抗压,无毒环保,因此EEP、PEPP发泡材料便迅速在汽车制造领域得到了广泛应用,成为吸能和减震材料的新宠。据统计数据反映:目前每辆汽车平均用塑料100-130kg,其中应用EPP材料约4-10kg。

无论是传统造车业还是新能源汽车,都追求节能减排。EPP、PEPP材料比重轻,吸能和回复性能好,抗震抗压,无毒环保,因此EEP、PEPP发泡材料便迅速在汽车制造领域得到了广泛应用,成为吸能和减震材料的新宠。据统计数据反映:目前每辆汽车平均用塑料100-130kg,其中应用EPP材料约4-10kg。

下面,我们就来了解一下EEP、PEPP产品特性、生产工艺流程以及在汽车行业中的具体应用。

一、EPP、PEPP产品特性和生产工艺流程

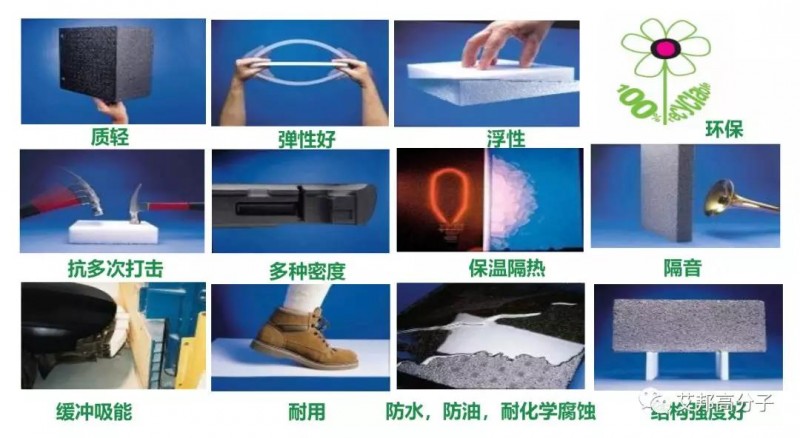

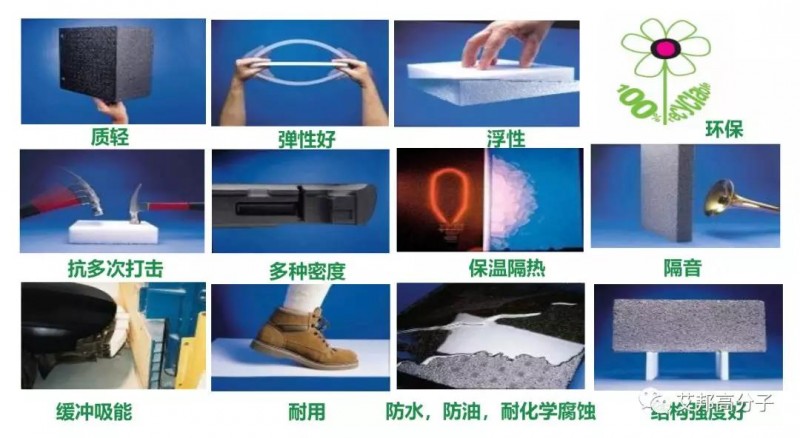

EPP发泡材料加工的产品具有质轻、弹性好、浮性好、环保、抗打击、保温隔热、隔音、缓冲吸能、防水防油、耐化学腐蚀、结构轻度好等特性。

图 EPP产品特征

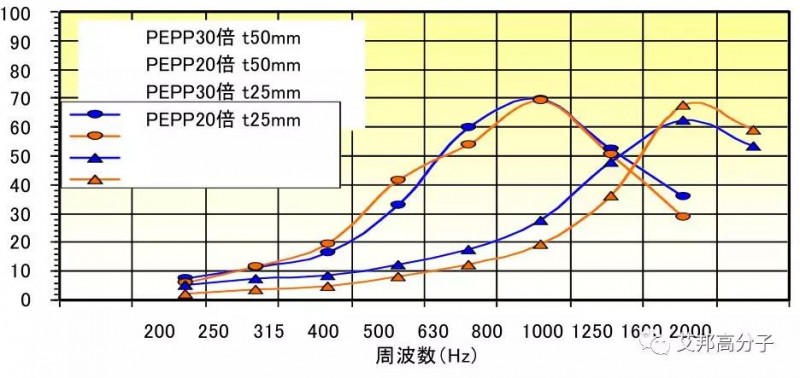

PEPP是具有连续空隙的P-BLOCK(EPP)发泡体,具有轻质性、排水性、吸音性等特点。由于其发泡层也是独立气泡,因此拥有与P-BLOCK(EPP) 同样优越的缓冲性、回复性(反复使用)等特征,适用于屋顶绿化,水处理,汽车座椅,汽车脚踏垫等领域。

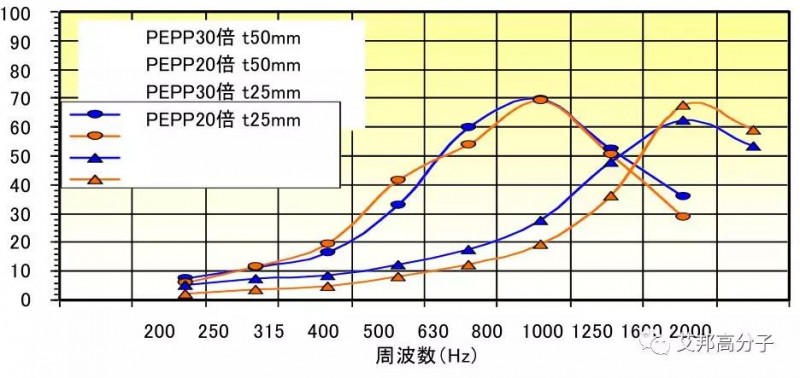

图 PEPP材料特性

图 PEPP还具有吸收低频音的特性

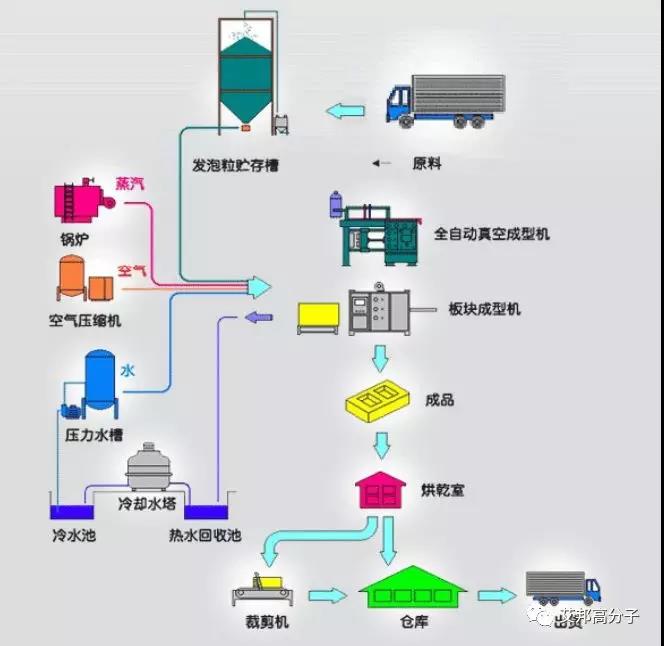

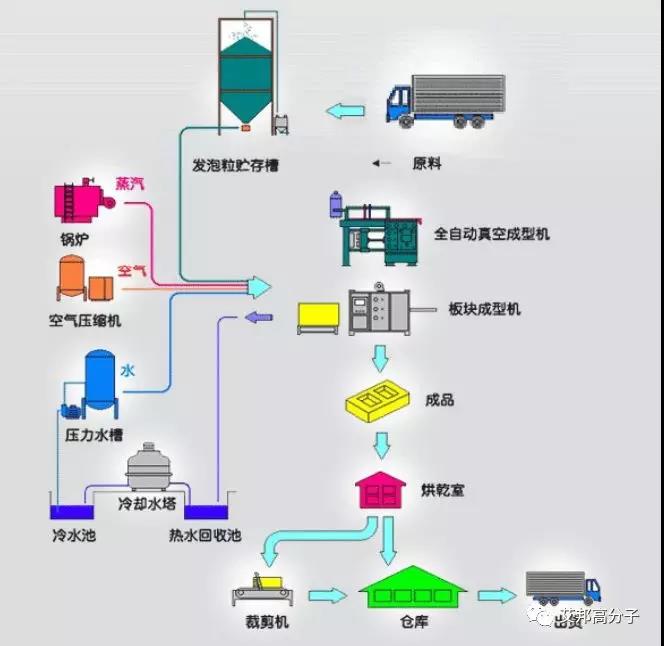

图 EPP、PEPP产品生产工艺流程

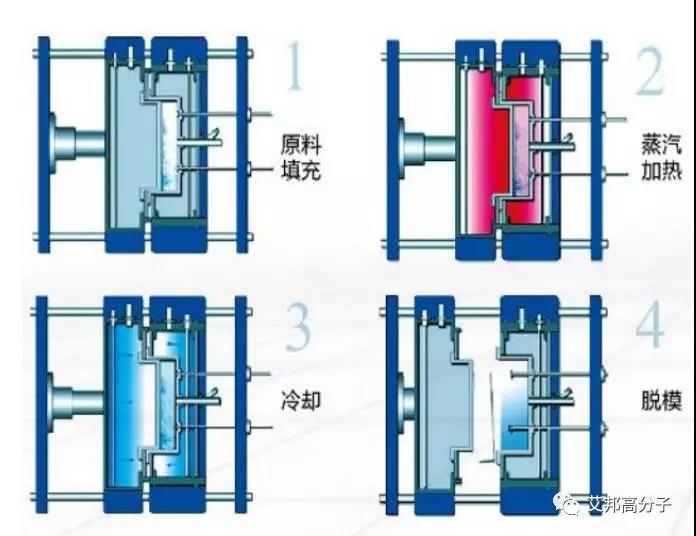

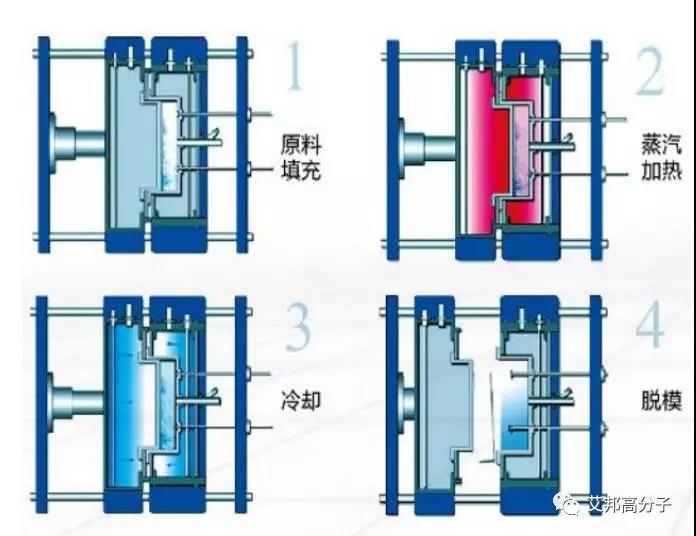

EPP制品的生产方法简介一般EPP珠粒先要在载压罐内载压(即使珠粒内充入一定压力的空气),然后用压缩空气经喷枪注入到EPP成型机的模具内,通入蒸汽使EPP珠粒进一步膨胀并表面熔接到一起而成型。冷却后模具再经过一定温度下稳定化处理,即得到EPP产品。

图 EPP、PEPP材料加工成型工艺

具体操作步骤如下:

1. 合模,并对模具进行预热,使模具的表面温度达到PP的熔点;

2. 进料,使原料通过料枪进入模具。

3. 分三步将蒸汽通入模具中:

蒸汽冲刷:蒸汽从上至下冲刷,以将空气排出蒸汽室,冷凝水流出。在此过程中,打开上方的蒸汽进汽阀和下方的冷凝水排放阀。

横向蒸汽:使蒸汽从蒸汽室的一边横扫向原料,穿透原料后到达另一边。此时关闭一边的冷凝水阀,打开蒸汽进汽阀。同时,使相对面的蒸汽进汽阀关闭,冷凝水阀打开,以使蒸汽从相反的方向喷出。如果模具内有薄的法兰,则蒸汽最好是从法兰周围穿过,以使夹在法兰里面的原料也可以得到蒸融。

压力保持:横向通蒸汽后,需要经过压力保持或双面蒸融过程。在此过程中,打开蒸汽进汽阀,关闭冷凝水排放阀,使压力逐渐达到峰值。

4. 冷却。在通入蒸汽后,模具内部的温度一般会达到140℃。为了确保产品的顺利脱模,必须使模温下降至70℃。

5. 脱模。随着内部压力的解除以及温度降低到许可的脱模温度,即可进行脱模操作。

6. 烘干定型。一般将烘干温度设定为60℃~80℃,烘干室要保持空气干燥,通风状态良好。

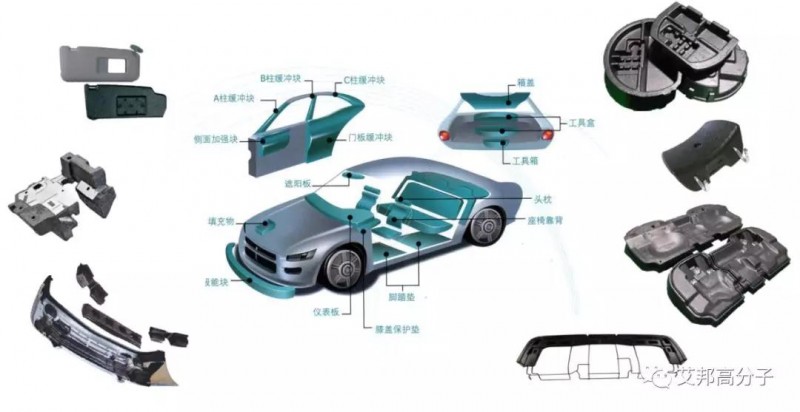

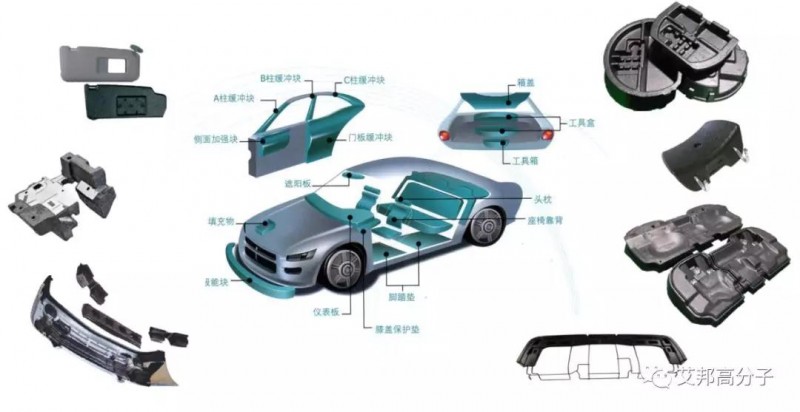

二、EPP、PEPP在汽车系统上的应用

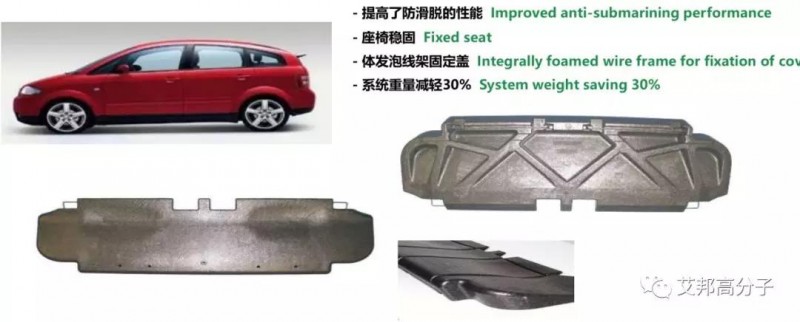

1. EPP应用轻量化实例:奥迪A2第二排座椅

由李尔公司开发的Evolution座椅技术,采用可回收的膨胀聚丙烯(EPP) 轻质发泡材料,替代原来以石油为基础的发泡产品,100%可回收,并增强了座椅的舒适性和设计感。该项技术在2002年应用于奥迪A2车型。

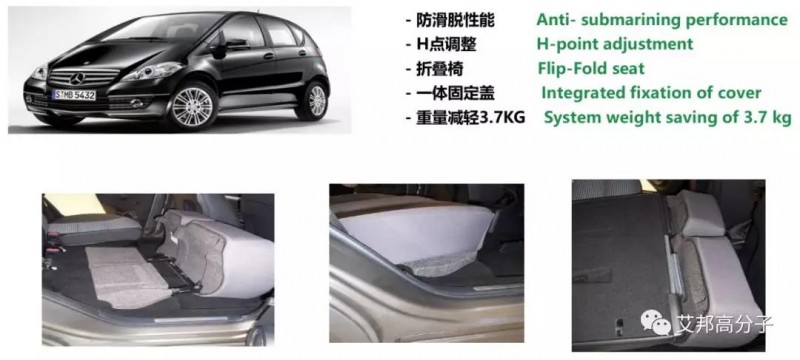

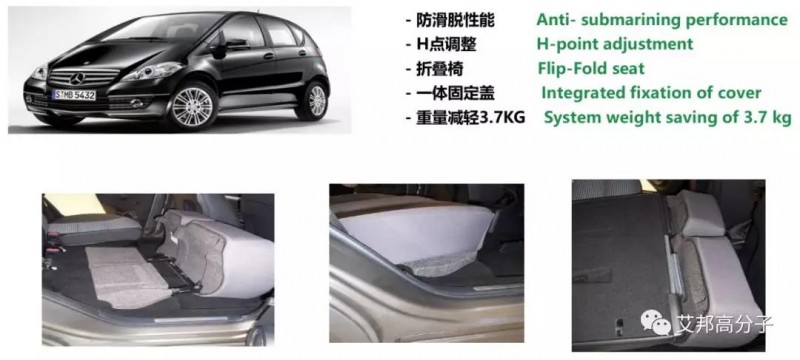

2. EPP应用轻量化实例:奔驰汽车座位板

3. EPP应用轻量化实例:BMW X6座椅板

高密度发泡聚丙烯材料早已应用于宝马汽车结构件中,包括X5/X6的后排座椅和5系的座椅靠背。麦格纳国际也采用Arpro高密度发泡聚丙烯来开发一款新型车门板载体。宝马i8的车门采用Arpro高密度发泡聚丙烯,具有减重的作用,同时Arpro对能量的吸收能力使其具备防震功能。

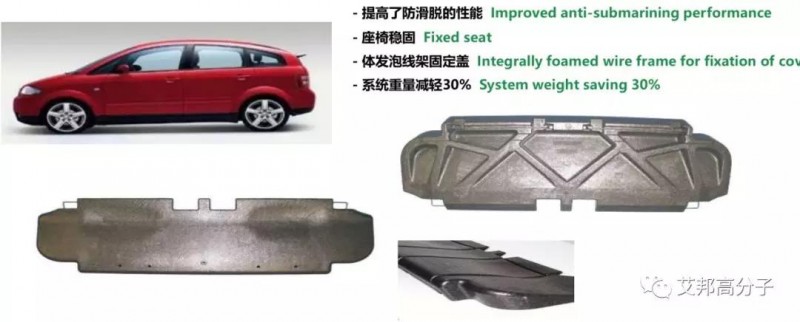

4. PEPP在汽车上的应用案例

5. EPP材料在汽车零部件物流包装案例展示

下面,我们就来了解一下EEP、PEPP产品特性、生产工艺流程以及在汽车行业中的具体应用。

一、EPP、PEPP产品特性和生产工艺流程

EPP发泡材料加工的产品具有质轻、弹性好、浮性好、环保、抗打击、保温隔热、隔音、缓冲吸能、防水防油、耐化学腐蚀、结构轻度好等特性。

图 EPP产品特征

PEPP是具有连续空隙的P-BLOCK(EPP)发泡体,具有轻质性、排水性、吸音性等特点。由于其发泡层也是独立气泡,因此拥有与P-BLOCK(EPP) 同样优越的缓冲性、回复性(反复使用)等特征,适用于屋顶绿化,水处理,汽车座椅,汽车脚踏垫等领域。

图 PEPP材料特性

图 PEPP还具有吸收低频音的特性

图 EPP、PEPP产品生产工艺流程

EPP制品的生产方法简介一般EPP珠粒先要在载压罐内载压(即使珠粒内充入一定压力的空气),然后用压缩空气经喷枪注入到EPP成型机的模具内,通入蒸汽使EPP珠粒进一步膨胀并表面熔接到一起而成型。冷却后模具再经过一定温度下稳定化处理,即得到EPP产品。

图 EPP、PEPP材料加工成型工艺

具体操作步骤如下:

1. 合模,并对模具进行预热,使模具的表面温度达到PP的熔点;

2. 进料,使原料通过料枪进入模具。

3. 分三步将蒸汽通入模具中:

蒸汽冲刷:蒸汽从上至下冲刷,以将空气排出蒸汽室,冷凝水流出。在此过程中,打开上方的蒸汽进汽阀和下方的冷凝水排放阀。

横向蒸汽:使蒸汽从蒸汽室的一边横扫向原料,穿透原料后到达另一边。此时关闭一边的冷凝水阀,打开蒸汽进汽阀。同时,使相对面的蒸汽进汽阀关闭,冷凝水阀打开,以使蒸汽从相反的方向喷出。如果模具内有薄的法兰,则蒸汽最好是从法兰周围穿过,以使夹在法兰里面的原料也可以得到蒸融。

压力保持:横向通蒸汽后,需要经过压力保持或双面蒸融过程。在此过程中,打开蒸汽进汽阀,关闭冷凝水排放阀,使压力逐渐达到峰值。

4. 冷却。在通入蒸汽后,模具内部的温度一般会达到140℃。为了确保产品的顺利脱模,必须使模温下降至70℃。

5. 脱模。随着内部压力的解除以及温度降低到许可的脱模温度,即可进行脱模操作。

6. 烘干定型。一般将烘干温度设定为60℃~80℃,烘干室要保持空气干燥,通风状态良好。

二、EPP、PEPP在汽车系统上的应用

1. EPP应用轻量化实例:奥迪A2第二排座椅

由李尔公司开发的Evolution座椅技术,采用可回收的膨胀聚丙烯(EPP) 轻质发泡材料,替代原来以石油为基础的发泡产品,100%可回收,并增强了座椅的舒适性和设计感。该项技术在2002年应用于奥迪A2车型。

2. EPP应用轻量化实例:奔驰汽车座位板

3. EPP应用轻量化实例:BMW X6座椅板

高密度发泡聚丙烯材料早已应用于宝马汽车结构件中,包括X5/X6的后排座椅和5系的座椅靠背。麦格纳国际也采用Arpro高密度发泡聚丙烯来开发一款新型车门板载体。宝马i8的车门采用Arpro高密度发泡聚丙烯,具有减重的作用,同时Arpro对能量的吸收能力使其具备防震功能。

4. PEPP在汽车上的应用案例

5. EPP材料在汽车零部件物流包装案例展示

编辑推荐

最新资讯

-

思看科技携手灵伴科技,打造三维视觉

2025-03-14 16:14

-

新品上市|FLIR Si2x系列防爆声学成

2025-03-13 20:18

-

Spectrum推出可由以太网控制的超高速

2025-03-12 19:59

-

施耐德电气与江苏北人达成战略合作,

2025-03-12 11:20

-

微光成炬,比亚迪叉车的“向善之路”

2025-03-11 11:00