汽车发动机齿圈飞轮盘板冲锻制作新技术

2018-07-12 16:01:26· 来源:锻造与冲压

齿圈飞轮盘是自动挡汽车发动机上的一个重要功能部件,笔者在成功地实现了其结构轻量化的同时,还研发出实现轻量化飞轮盘整体闭式温冲锻成形和旋压增厚成形新技术,应用于生产,产生了良好的经济与社会效益。

齿圈飞轮盘是自动挡汽车发动机上的一个重要功能部件,笔者在成功地实现了其结构轻量化的同时,还研发出实现轻量化飞轮盘整体闭式温冲锻成形和旋压增厚成形新技术,应用于生产,产生了良好的经济与社会效益。

功能及结构特点

齿圈飞轮盘总成是自动挡汽车发动机的一个重要零部件,自动变速箱的飞轮相对手动变速箱的飞轮较轻较薄,安装在曲轴后面,外缘上的齿圈用来与起动机啮合。飞轮用来平顺做功行程之间的脉冲振动,并提供惯性以便发动机怠速平稳。

齿圈飞轮盘的传统结构由飞轮盘、飞轮齿圈、三角支撑垫、变矩器紧固垫及曲轴法兰衬垫所组成,如图1 所示,飞轮盘有信号齿,用于传递转速信号,垫片与发动机曲轴联接,将力矩传递到三角支撑垫上,进而传递到液力变矩器。部件总体上属于盘状回转体形状,结构复杂,尺寸精度要求高,制造难度大。

图1 齿圈飞轮盘零件

改进后的结构

柔性飞轮总成由齿圈(盘)、柔性托盘组成,如图2 所示,齿圈(盘)与柔性托盘铆接在一起,具有更好的柔性,零件形状和结构复杂,尺寸精度高,可靠性强。齿盘需要采用半闭式旋压增厚特种成形工艺。

图2 改进后的齿圈飞轮托盘零件

整体闭式温冲锻成形

工艺方案的确定

该飞轮盘属于高度尺寸不大且壁厚比底厚大1mm 的盘形件,经初步分析,可以采用如下两种工艺方案:

⑴温热反挤压成形。其工艺流程是下料→加热→端面整平→反挤压→底部冲孔→盘形口部车平。

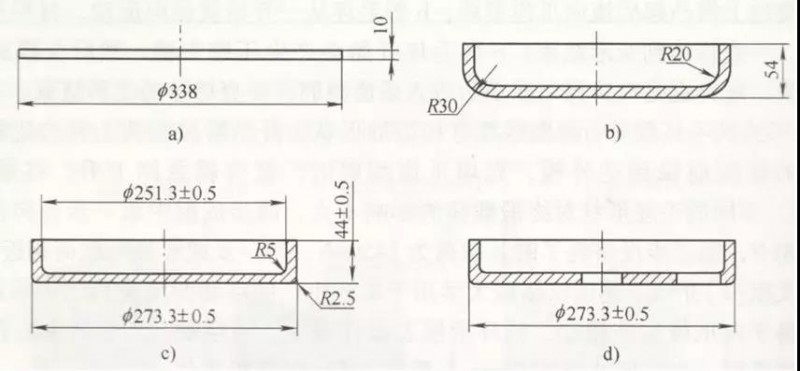

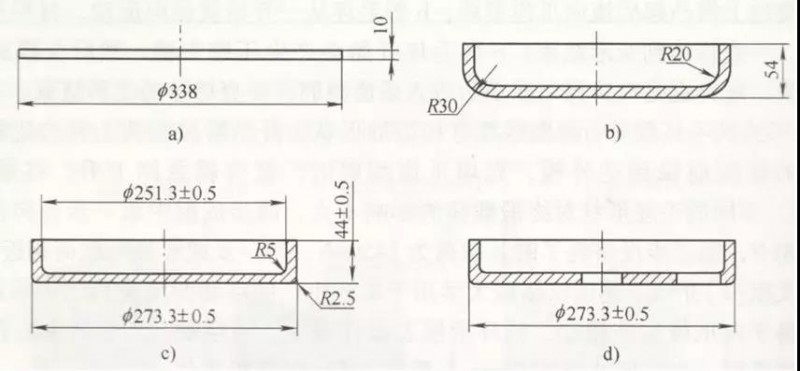

⑵板锻温成形。以板料为原始毛坯,通过冲压和锻造复合成形方法得到所需精化毛坯或成品零件,其工艺流程是落料→加热→拉深→镦锻成形,如图3 所示。其中,镦锻的作用是使飞轮盘筒形壁厚由10mm增加至11mm,同时将内圆角R20mm 减小至R5mm,外圆角由R30mm 减小至R2.5mm。

图3 板锻温成形工序图

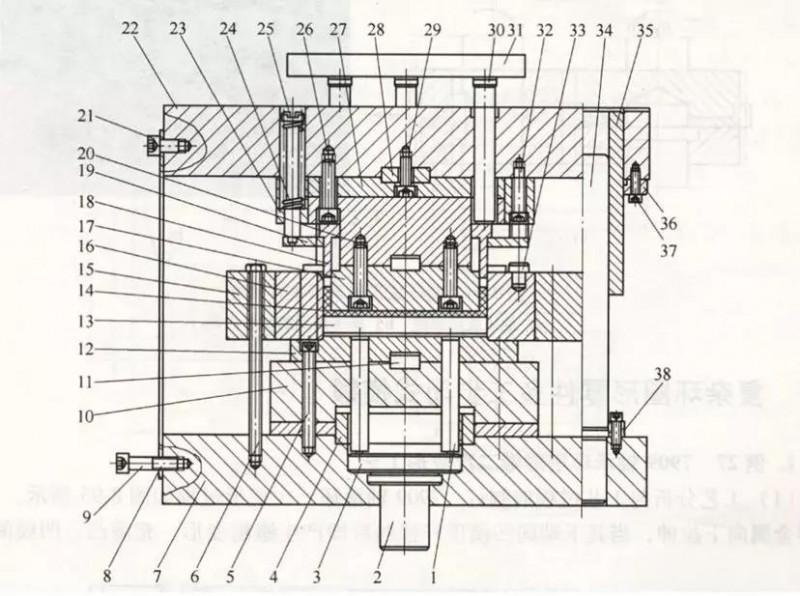

模具设计

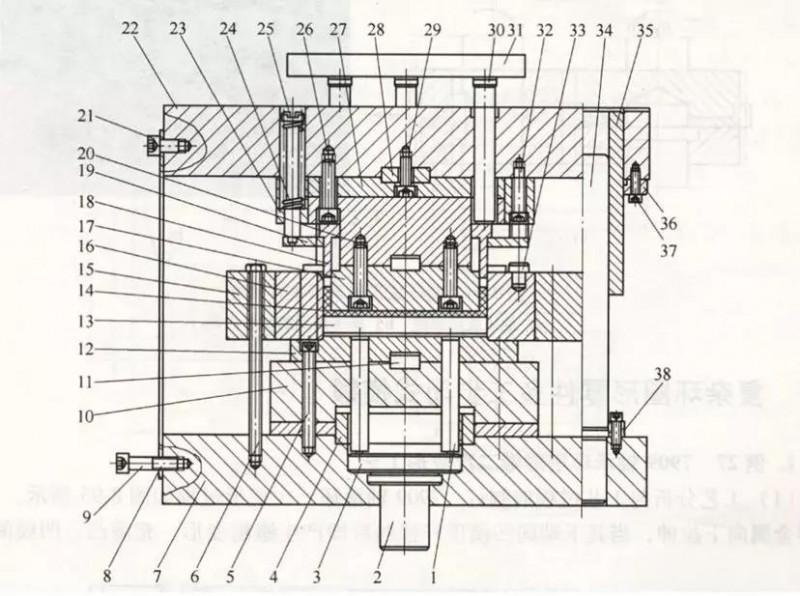

⑴拉深模。拉深模结构如图4 所示,该模采用导柱34 和导套35 导向,凹模采用预应力组合结构(凹模16、预应力圈15),凹模下面设置有顶出机构(小圆柱1、顶杆2、托板3、顶板13),凸模17 为横向分层结构,凸模外围设有环形顶出器18,环形顶出器上端通过顶杆30 同横板31 接触,下环形面通过螺栓25、弹簧24 与上模板22 相连的托板19 限位。该模具也是安装在Y34KJII-800 型液压机上使用,下模安装在压力机工作台上,上模安装在压力机滑块下面,横板31 与安装在滑块内的油缸活塞杆相连。工作时,将加热至850℃左右的坯料(φ 338mm×10mm)放置在凹模口上,通过定位销33 定位,开动压力机,滑块下行带动凸模使坯料拉深成形,成形结束后,滑块带动凸模回程,滑块内顶出油缸通过环形顶出器,将套在凸模上的拉深工件从凸模上退下。

图4 拉深模结构

1-小圆柱;2-顶杆;3-托板;4-定位环;5,6,9,20,21,26,29,32,37,38-螺钉;7-下模板;8-连接板(模具吊装用);10-模座;11-定位块;12-垫板;13-顶板;14-工件;15-预应力圈;16-凹模;17-凸模;18-环形顶出器;19-托板;22-上模板;23-座圈;24-弹簧;25-螺栓;27-垫板;28-定位块;30-顶杆;31-横板;33-定位销;34-导柱;35-导套;36-固定圈

⑵镦锻整形模。该模具结构与图4 所示拉深模几乎相同,其不同之处:一是凸模17 的端部做成倒角或做成大于飞轮盘零件内圆角R5mm 的圆角;二是凸、凹模的间隙为11mm,而拉深模具凸、凹模的间隙为10mm;三是环形顶出器在这副模具中是先作为环形镦锻与整形的凸模,然后作为顶出器使用。

图5 厚轮缘薄辐板旋压毛坯

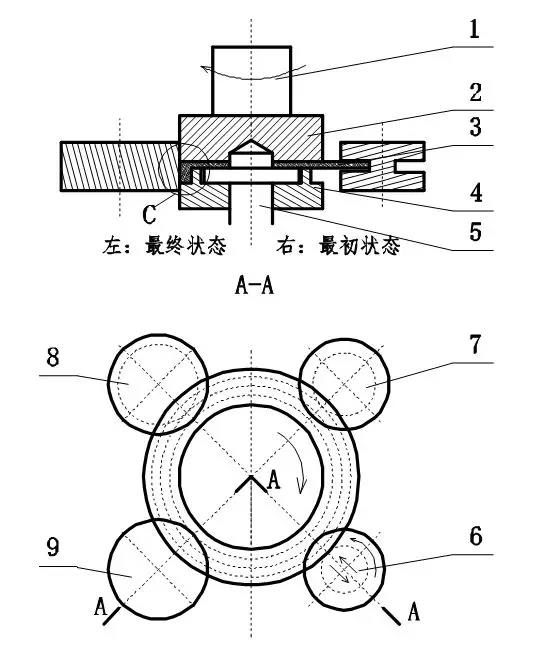

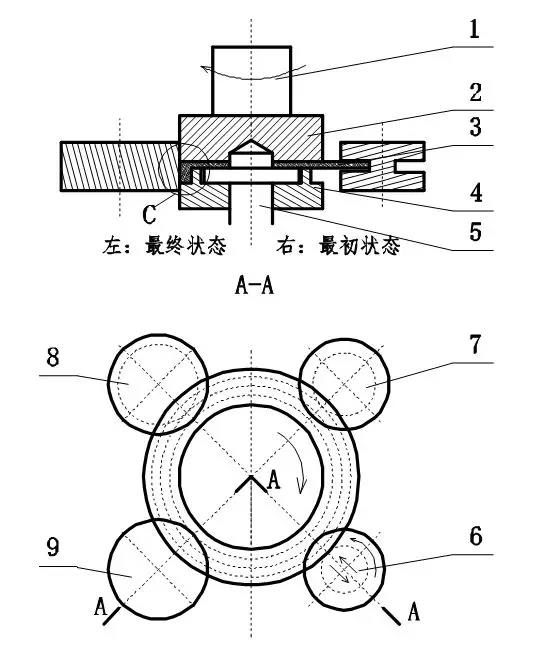

旋压增厚成形原理

旋压增厚以闭式温冲锻成形得到的精密盘形工件为毛坯(图5)。旋压增厚成形原理如图6 所示,圆形板坯3 置于托盘4 上,压盘2 被油缸柱塞1 压紧,板坯和压盘快速旋转,四个旋压轮依次动作,首先旋压轮6 沿径向对板坯施加压力,使板外圈增厚,达到径向进给量后沿原路径退回,然后,旋压轮7、8 及9 依次执行与旋压轮6 相同的动作,直至板坯外圆形成与板坯垂直的轮缘且厚度达到所设计的厚度为止。

图6 旋压增厚成形原理

1-油缸柱塞;2-压盘;3-板坯;4-托盘;5-旋转轴;6,7,8,9-旋轮;

旋压设备的研制

旋压机由上主轴、下主轴、下顶出和旋轮进给系统组成,工作时先将环形坯料置于下主轴上,然后上主轴下行与下主轴一同将坯料夹紧并随下主轴一同旋转,接着各旋轮依次进给,将环形毛坯轮缘增厚至所要求的厚度。图7 所示为华中科技大学材料成形与模具技术国家重点实验室与黄石华力锻压机床有限公司联合开发的专用旋压增厚机,由该机所生产出的齿圈飞轮盘精化毛坯如图8 所示。

图7 数控旋压机

.jpg)

图8 齿圈飞轮托盘精化毛坯

增厚轮缘外表面上的小模数直齿可采用两种方法加工:一是旋压成形,即将旋压增厚的旋轮换成模数相等的旋轮,因模数一般为m=1mm,所以工件旋转一圈即可;二是利用滚齿机加工。

应用效果

采用所研究的齿圈飞轮盘闭式冲锻成形和旋压增厚成形技术成功生产出轻量化、一体化的齿圈飞轮盘零件(图5、图8),与原有生产技术比较:

⑴实现齿圈和连接盘整体制造后,材料用量由4.6kg 降至1.9kg,材料利用率由27% 提高到75%。

⑵加工工序由11 道减少至3 道,提高生产效率近4 倍。

⑶所研制的齿圈飞轮盘旋压成形专用机床及工装模具满足工艺试验要求,所加工的汽车齿圈飞轮盘样件达到神龙公司EW10A 型主要技术指标要求。

⑷单件生产成本降低到原有成本的70%。

功能及结构特点

齿圈飞轮盘总成是自动挡汽车发动机的一个重要零部件,自动变速箱的飞轮相对手动变速箱的飞轮较轻较薄,安装在曲轴后面,外缘上的齿圈用来与起动机啮合。飞轮用来平顺做功行程之间的脉冲振动,并提供惯性以便发动机怠速平稳。

齿圈飞轮盘的传统结构由飞轮盘、飞轮齿圈、三角支撑垫、变矩器紧固垫及曲轴法兰衬垫所组成,如图1 所示,飞轮盘有信号齿,用于传递转速信号,垫片与发动机曲轴联接,将力矩传递到三角支撑垫上,进而传递到液力变矩器。部件总体上属于盘状回转体形状,结构复杂,尺寸精度要求高,制造难度大。

图1 齿圈飞轮盘零件

改进后的结构

柔性飞轮总成由齿圈(盘)、柔性托盘组成,如图2 所示,齿圈(盘)与柔性托盘铆接在一起,具有更好的柔性,零件形状和结构复杂,尺寸精度高,可靠性强。齿盘需要采用半闭式旋压增厚特种成形工艺。

图2 改进后的齿圈飞轮托盘零件

整体闭式温冲锻成形

工艺方案的确定

该飞轮盘属于高度尺寸不大且壁厚比底厚大1mm 的盘形件,经初步分析,可以采用如下两种工艺方案:

⑴温热反挤压成形。其工艺流程是下料→加热→端面整平→反挤压→底部冲孔→盘形口部车平。

⑵板锻温成形。以板料为原始毛坯,通过冲压和锻造复合成形方法得到所需精化毛坯或成品零件,其工艺流程是落料→加热→拉深→镦锻成形,如图3 所示。其中,镦锻的作用是使飞轮盘筒形壁厚由10mm增加至11mm,同时将内圆角R20mm 减小至R5mm,外圆角由R30mm 减小至R2.5mm。

图3 板锻温成形工序图

模具设计

⑴拉深模。拉深模结构如图4 所示,该模采用导柱34 和导套35 导向,凹模采用预应力组合结构(凹模16、预应力圈15),凹模下面设置有顶出机构(小圆柱1、顶杆2、托板3、顶板13),凸模17 为横向分层结构,凸模外围设有环形顶出器18,环形顶出器上端通过顶杆30 同横板31 接触,下环形面通过螺栓25、弹簧24 与上模板22 相连的托板19 限位。该模具也是安装在Y34KJII-800 型液压机上使用,下模安装在压力机工作台上,上模安装在压力机滑块下面,横板31 与安装在滑块内的油缸活塞杆相连。工作时,将加热至850℃左右的坯料(φ 338mm×10mm)放置在凹模口上,通过定位销33 定位,开动压力机,滑块下行带动凸模使坯料拉深成形,成形结束后,滑块带动凸模回程,滑块内顶出油缸通过环形顶出器,将套在凸模上的拉深工件从凸模上退下。

图4 拉深模结构

1-小圆柱;2-顶杆;3-托板;4-定位环;5,6,9,20,21,26,29,32,37,38-螺钉;7-下模板;8-连接板(模具吊装用);10-模座;11-定位块;12-垫板;13-顶板;14-工件;15-预应力圈;16-凹模;17-凸模;18-环形顶出器;19-托板;22-上模板;23-座圈;24-弹簧;25-螺栓;27-垫板;28-定位块;30-顶杆;31-横板;33-定位销;34-导柱;35-导套;36-固定圈

⑵镦锻整形模。该模具结构与图4 所示拉深模几乎相同,其不同之处:一是凸模17 的端部做成倒角或做成大于飞轮盘零件内圆角R5mm 的圆角;二是凸、凹模的间隙为11mm,而拉深模具凸、凹模的间隙为10mm;三是环形顶出器在这副模具中是先作为环形镦锻与整形的凸模,然后作为顶出器使用。

图5 厚轮缘薄辐板旋压毛坯

旋压增厚成形原理

旋压增厚以闭式温冲锻成形得到的精密盘形工件为毛坯(图5)。旋压增厚成形原理如图6 所示,圆形板坯3 置于托盘4 上,压盘2 被油缸柱塞1 压紧,板坯和压盘快速旋转,四个旋压轮依次动作,首先旋压轮6 沿径向对板坯施加压力,使板外圈增厚,达到径向进给量后沿原路径退回,然后,旋压轮7、8 及9 依次执行与旋压轮6 相同的动作,直至板坯外圆形成与板坯垂直的轮缘且厚度达到所设计的厚度为止。

图6 旋压增厚成形原理

1-油缸柱塞;2-压盘;3-板坯;4-托盘;5-旋转轴;6,7,8,9-旋轮;

旋压设备的研制

旋压机由上主轴、下主轴、下顶出和旋轮进给系统组成,工作时先将环形坯料置于下主轴上,然后上主轴下行与下主轴一同将坯料夹紧并随下主轴一同旋转,接着各旋轮依次进给,将环形毛坯轮缘增厚至所要求的厚度。图7 所示为华中科技大学材料成形与模具技术国家重点实验室与黄石华力锻压机床有限公司联合开发的专用旋压增厚机,由该机所生产出的齿圈飞轮盘精化毛坯如图8 所示。

图7 数控旋压机

.jpg)

图8 齿圈飞轮托盘精化毛坯

增厚轮缘外表面上的小模数直齿可采用两种方法加工:一是旋压成形,即将旋压增厚的旋轮换成模数相等的旋轮,因模数一般为m=1mm,所以工件旋转一圈即可;二是利用滚齿机加工。

应用效果

采用所研究的齿圈飞轮盘闭式冲锻成形和旋压增厚成形技术成功生产出轻量化、一体化的齿圈飞轮盘零件(图5、图8),与原有生产技术比较:

⑴实现齿圈和连接盘整体制造后,材料用量由4.6kg 降至1.9kg,材料利用率由27% 提高到75%。

⑵加工工序由11 道减少至3 道,提高生产效率近4 倍。

⑶所研制的齿圈飞轮盘旋压成形专用机床及工装模具满足工艺试验要求,所加工的汽车齿圈飞轮盘样件达到神龙公司EW10A 型主要技术指标要求。

⑷单件生产成本降低到原有成本的70%。

最新资讯

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40