丰田:何为“检查的理念就在不检查中”?

2018-07-17 10:22:21· 来源:盖特汽车网

有一件对我触动很大的事情。在我进入丰田前的1962年,当时的副社长丰田英二向全员发放了一本小册子。里面有一句这样的话:“检查的理念就在不检查中”。

有一件对我触动很大的事情。在我进入丰田前的1962年,当时的副社长丰田英二向全员发放了一本小册子。里面有一句这样的话:

“检查的理念就在不检查中”

不检查怎么又是检查呢?刚进入公司时,我还不太明白这句话的意思,我想那应该是说,如果做出来的东西没问题,那就不检查也没关系吧。我当时的认识大概就停留在这个程度。

但后来,我搞清楚了这句话真正的含义。所谓检查,不仅仅是为了挑出不良品,而是必须要去思考,怎么样才能做出良品来。作为品质专业人员,必须和制造部门一起思考、相互协作,找到能做出良品的制造方法,进而达到自己即便不检查,也不会出现不良品的状态。

而作为制造者也同样,要实现不需要依靠检查者,仅凭自己就能做出良品来的水平。这种意识是十分必要的。

当时那本小册子的名字叫做“工序内打造品质”。每一个人都以主人翁的精神,在自己的工序打造品质,这个关键内容在那时就已经非常清晰了。

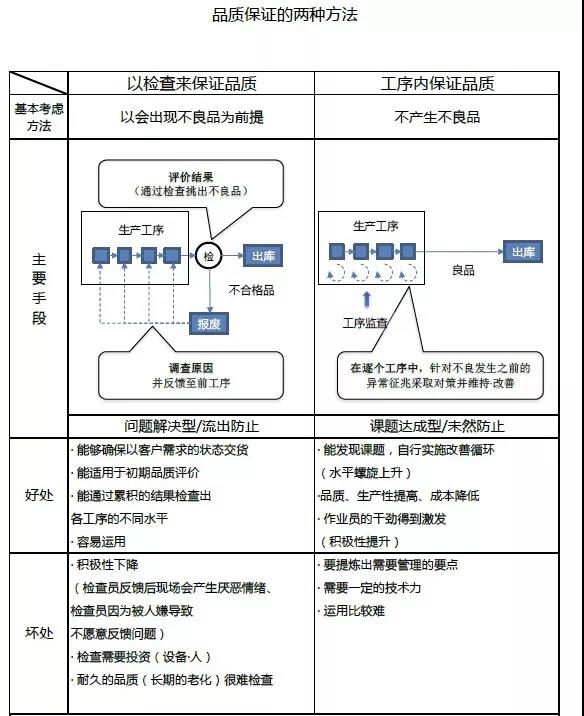

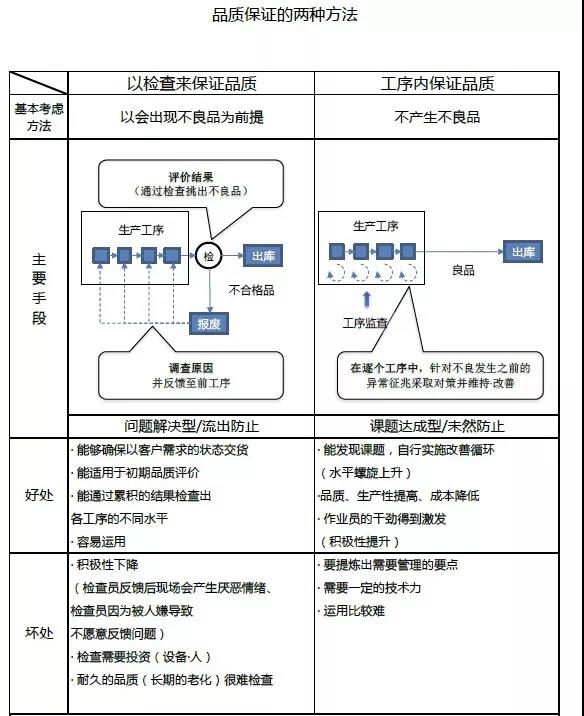

总的来说,品质保证有两种做法。一种是靠检查,一种是靠工序内保证。

前者是对产品进行良否的判断,不行就返工。与之相对的是后者,在各个工序中实施良否的判断,来不断提高最终的产品品质。后者正是我们所说的“自工序完结”。

进一步说,前者是在会出不良品,会有不正确的结果产生这一前提下的做法。而后者则是不制造不良品,不出现不正确结果的考虑前提下的做法。二者都有各自的优缺点,丰田的品质保证方法论采用的是后者。

丰田肌体内原本就有“自工序完结”

我再一次认识到,丰田历代领导对品质的重视、对品质的专注,绝不是仅仅要最终产品的品质。铸就最终产品的整个过程,都应该保持高品质。

正因为这种理念,丰田的品质才得已提升。丰田肌体内原本就有着“自工序完结”的思想。只不过随着一些工序的技术要求越来越高,越来越复杂,“自工序完结”变得不那么容易实现罢了。

然而,领导对品质的关注点,并没有改变。有一件我至今印象深刻的事。通过从历代领导的思考出发点中诞生的“自工序完结”活动,漏水为0的目标终于达成。当时,丰田章一郎会长来到工厂视察。

在一系列的说明中,我讲道,“不需要再靠水淋试验了”。我当时有个很强烈的意识,这是由于我们通过前面提到的“自工序完结”达到的工序内打造出了品质的结果。

然而,丰田章一郎会长是这么说的。

“不能取消检查”。

我想,这正反映了领导对品质的坚持。实际上,丰田英二虽然说过“检查的理念就在不检查中”,但他也确实从来没说过,取消检查。

对这点我是这样看待的。即便检查了也不能发现任何问题,这正是领导们所追求的状态。检查后,要返修,要报废,这些是浪费。然而,经过了检查,客户要的品质就得到了保证。这就是检查员的工作。

我终于明白了,丰田的检查工作到底意味着什么。那就是作为公司的一种责任。取消了检查,谁也不做保证,那就谁也无需承担责任了。

明白了检查可分为两类

其实,通过“自工序完结”的方法成功达成0漏水目标后,产生了个有趣的现象。尽管还在做检查是否漏水的水淋试验,但再也没有发现漏水的情况了。因此,如果真的出现了哪怕一件漏水,厂里都会产生轩然大波。因为那就是说出现了意料之外的问题。到底是什么地方还没想到呢,彻底的调查随即开始。针对漏水这个问题,当时我们有着这种自信。

渐渐的,随着各项措施的落实,不仅是漏水问题,为了防止发生其他一些问题,“自工序完结”活动也开展起来了。在自己的工序中,如何才能确保品质,这种思考方法开始扎根。

列举出“步骤/顺序”、明确“判断基准”和“必需的项目”、不是靠单纯的“操心”,而是靠科学的理论思考,就这样,我们打造出了一个个不会产生不良品的工序。最终,“工序内不良为0”的生产线也就一步一步的得以实现。

直到这时,通过落实“自工序完结”得到正确的工作结果,这一思路终于变成了现实。

与此同时,关于品质检查,我们也重新进行了一次反思,弄明白了,检查可以分为两类。

一类是为了对客户的品质保证而实施的检查。另一类则是工序还不稳定,没办法的情况下实施的检查。

丰田历代领导所坚持的品质理念是,取消后一种检查——那不过是一种因为工序还不太让人放心,只能无可奈何的去检查的不正常手段。

挑出不良品然后返工,不是理所当然应做的事。不出不良品,在做出不良品之前实现“自工序完结”才是努力的目标。

但话虽如此,完美的“自工序完结”也不是能一蹴而就的。因此,为了避免两种检查混为一谈,我们为后一种检查想了一个新的名字,以便区别认识。

我们称之为“品质门”。在暂定阶段,采取这种办法。本来我们应该开展活动追求完美的自工序0不良,但在还不够自信的地方,我们设置“品质门”来对应。发现了课题后,进行反馈并改善。这就是其中一类检查。

还有一类检查是为了对客户提供品质保证而开展的活动,也就是确保提供给客户的车子都是经过仔细的检查的。这是由汽车的特性所决定的必须要做的工作。而这种检查并不是因为工序不稳定而实施的辅助手段。

“检查的理念就在不检查中”

不检查怎么又是检查呢?刚进入公司时,我还不太明白这句话的意思,我想那应该是说,如果做出来的东西没问题,那就不检查也没关系吧。我当时的认识大概就停留在这个程度。

但后来,我搞清楚了这句话真正的含义。所谓检查,不仅仅是为了挑出不良品,而是必须要去思考,怎么样才能做出良品来。作为品质专业人员,必须和制造部门一起思考、相互协作,找到能做出良品的制造方法,进而达到自己即便不检查,也不会出现不良品的状态。

而作为制造者也同样,要实现不需要依靠检查者,仅凭自己就能做出良品来的水平。这种意识是十分必要的。

当时那本小册子的名字叫做“工序内打造品质”。每一个人都以主人翁的精神,在自己的工序打造品质,这个关键内容在那时就已经非常清晰了。

总的来说,品质保证有两种做法。一种是靠检查,一种是靠工序内保证。

前者是对产品进行良否的判断,不行就返工。与之相对的是后者,在各个工序中实施良否的判断,来不断提高最终的产品品质。后者正是我们所说的“自工序完结”。

进一步说,前者是在会出不良品,会有不正确的结果产生这一前提下的做法。而后者则是不制造不良品,不出现不正确结果的考虑前提下的做法。二者都有各自的优缺点,丰田的品质保证方法论采用的是后者。

丰田肌体内原本就有“自工序完结”

我再一次认识到,丰田历代领导对品质的重视、对品质的专注,绝不是仅仅要最终产品的品质。铸就最终产品的整个过程,都应该保持高品质。

正因为这种理念,丰田的品质才得已提升。丰田肌体内原本就有着“自工序完结”的思想。只不过随着一些工序的技术要求越来越高,越来越复杂,“自工序完结”变得不那么容易实现罢了。

然而,领导对品质的关注点,并没有改变。有一件我至今印象深刻的事。通过从历代领导的思考出发点中诞生的“自工序完结”活动,漏水为0的目标终于达成。当时,丰田章一郎会长来到工厂视察。

在一系列的说明中,我讲道,“不需要再靠水淋试验了”。我当时有个很强烈的意识,这是由于我们通过前面提到的“自工序完结”达到的工序内打造出了品质的结果。

然而,丰田章一郎会长是这么说的。

“不能取消检查”。

我想,这正反映了领导对品质的坚持。实际上,丰田英二虽然说过“检查的理念就在不检查中”,但他也确实从来没说过,取消检查。

对这点我是这样看待的。即便检查了也不能发现任何问题,这正是领导们所追求的状态。检查后,要返修,要报废,这些是浪费。然而,经过了检查,客户要的品质就得到了保证。这就是检查员的工作。

我终于明白了,丰田的检查工作到底意味着什么。那就是作为公司的一种责任。取消了检查,谁也不做保证,那就谁也无需承担责任了。

明白了检查可分为两类

其实,通过“自工序完结”的方法成功达成0漏水目标后,产生了个有趣的现象。尽管还在做检查是否漏水的水淋试验,但再也没有发现漏水的情况了。因此,如果真的出现了哪怕一件漏水,厂里都会产生轩然大波。因为那就是说出现了意料之外的问题。到底是什么地方还没想到呢,彻底的调查随即开始。针对漏水这个问题,当时我们有着这种自信。

渐渐的,随着各项措施的落实,不仅是漏水问题,为了防止发生其他一些问题,“自工序完结”活动也开展起来了。在自己的工序中,如何才能确保品质,这种思考方法开始扎根。

列举出“步骤/顺序”、明确“判断基准”和“必需的项目”、不是靠单纯的“操心”,而是靠科学的理论思考,就这样,我们打造出了一个个不会产生不良品的工序。最终,“工序内不良为0”的生产线也就一步一步的得以实现。

直到这时,通过落实“自工序完结”得到正确的工作结果,这一思路终于变成了现实。

与此同时,关于品质检查,我们也重新进行了一次反思,弄明白了,检查可以分为两类。

一类是为了对客户的品质保证而实施的检查。另一类则是工序还不稳定,没办法的情况下实施的检查。

丰田历代领导所坚持的品质理念是,取消后一种检查——那不过是一种因为工序还不太让人放心,只能无可奈何的去检查的不正常手段。

挑出不良品然后返工,不是理所当然应做的事。不出不良品,在做出不良品之前实现“自工序完结”才是努力的目标。

但话虽如此,完美的“自工序完结”也不是能一蹴而就的。因此,为了避免两种检查混为一谈,我们为后一种检查想了一个新的名字,以便区别认识。

我们称之为“品质门”。在暂定阶段,采取这种办法。本来我们应该开展活动追求完美的自工序0不良,但在还不够自信的地方,我们设置“品质门”来对应。发现了课题后,进行反馈并改善。这就是其中一类检查。

还有一类检查是为了对客户提供品质保证而开展的活动,也就是确保提供给客户的车子都是经过仔细的检查的。这是由汽车的特性所决定的必须要做的工作。而这种检查并不是因为工序不稳定而实施的辅助手段。

编辑推荐

最新资讯

-

果栗智造磁悬浮技术赋能汽车制造:破

2025-04-03 19:27

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42