等速传动轴固定节锻件金属流线控制方法及研究

2018-07-19 11:51:34· 来源:锻造与冲压

汽车传动轴是车轮转动的直接驱动件,汽车运行时,发动机输出的扭矩经过多级变速传递给传动轴,再由传动轴传递到车轮上,推动汽车前进或倒行,是汽车传递扭矩的一个重要零件。固定节外星轮是汽车传动轴的主要受力部件,工作情况极其复杂,它的性能优劣直接影响汽车传动的安全性和可靠性。

汽车传动轴是车轮转动的直接驱动件,汽车运行时,发动机输出的扭矩经过多级变速传递给传动轴,再由传动轴传递到车轮上,推动汽车前进或倒行,是汽车传递扭矩的一个重要零件。固定节外星轮是汽车传动轴的主要受力部件,工作情况极其复杂,它的性能优劣直接影响汽车传动的安全性和可靠性。

所谓金属流线是指金属的杂质、化合物、偏析、晶界等在低倍试片上沿主伸长变形方向呈纤维分布的组织,也称为金属纤维组织。锻件流线分布取决于变形成形工艺及模具设计。固定节外星轮精锻件是汽车零部件中最难以成形的部件之一,目前我国生产的外星轮仍然存在加工余量大且不均匀、锻件热成形充不满、材料利用率低、金属流线分布不合理等问题。

本文提出的改变外星轮锻件成形工步坯料头部中心预成形孔的设计流线控制方法,使锻件内部的金属流线按照锻件基本外形及外星轮球道基本轮廓分布,金属流线较为合理,使力学性能更佳,外星轮球道更耐磨损,提高其路试试验寿命,避免汽车传动轴产生异响,提高汽车NVH 性能。

固定节路试寿命试验件检测及金属流线检测

检测评级

某型汽车等速传动轴固定节外星轮路试寿命试验失效件宏观形貌见图1,其球道磨损深度及磨损面积根据公司《球笼式万向节的标准损害评定等级》评级为2 ~ 3 级,不能满足寿命试验,路试试验失败。

图1 失效件宏观形貌

金属流线检测

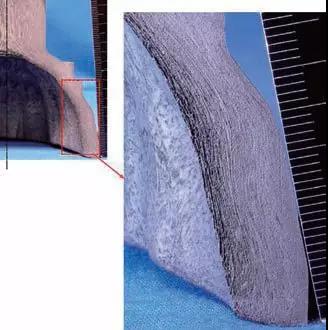

把固定节路试寿命试验件纵向沿着球道割开,然后检测金属流线,结果如图2 所示。球道部位流线有回流现象,流线分布不好,初步分析认为流线导致路试寿命降低,需要改进锻件球道流线。

图2 失效件金属流线低倍组织

固定节外星轮锻件成形及流线控制

成形工艺流程及流线控制影响因素

汽车等速传动轴固定节外星轮锻件的成形工艺流程,主要包括下料、在机械压力机上温锻生产预成形温锻件毛坯,在液压机上冷精整成形获得具有球形型腔和曲线滚珠球道的外星轮精锻件,其球形内表面和滚珠球道内表面仅留约0.2mm 的磨削余量。其工艺流程为:钢材检验→落料→坯料抛丸→预加热→预涂石墨→最终加热→温锻(四工步成形)→可控冷却→锻件抛丸→皂化→冷精整→终检。

其中四工步温锻成形的温锻件对金属流线分布有直接影响,从理论上讲,流线应沿锻件基本外形分布。在实际生产中,由于成形工艺及模具设计不合理等原因,往往导致模锻变形时金属流向不一,流量不均,流线不按理想分布。

DEFORM 软件模拟分析金属流线形成过程

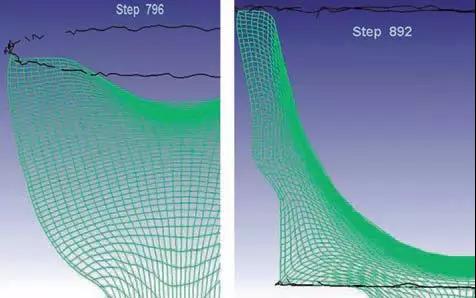

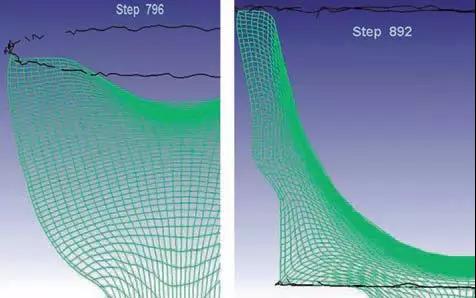

用DEFORM 软件进行温锻件成形工步流线形成过程模拟分析,不同成形工艺及模具设计流线分布均不同,成形工艺及模具设计对流线分布有直接的影响。根据模拟结果选择流线分布最优的一种,成形工艺及流线模拟结果如图3 所示。

成形工艺及流线控制方法

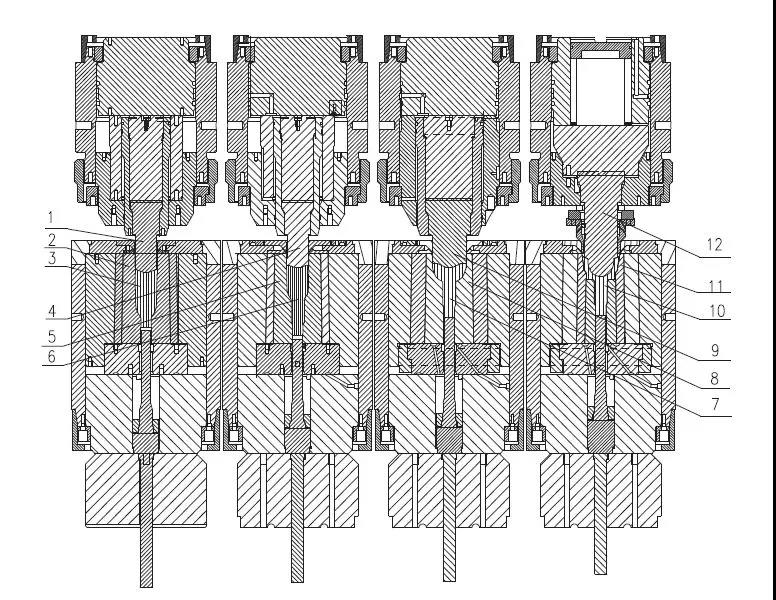

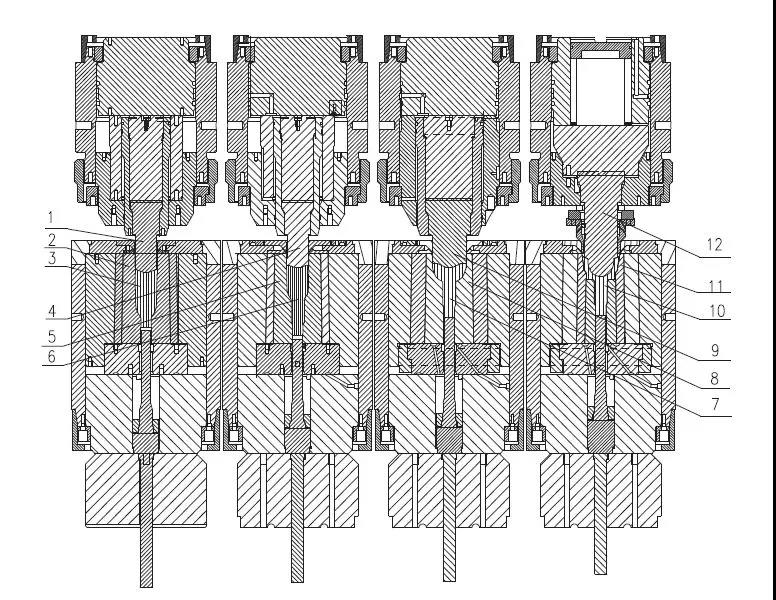

根据DEFORM 模拟结果选择流线控制分布最优的一种,其总体成形工艺及模具设计如图4 所示。

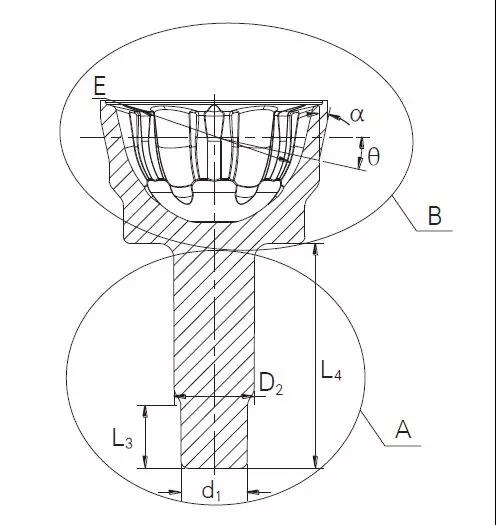

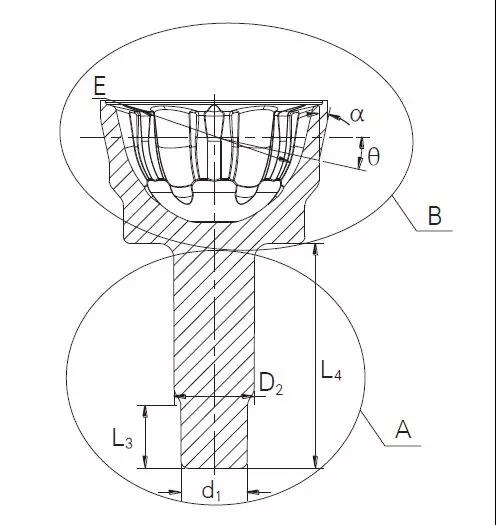

在温锻压力机上采用四个工位模具型腔进行四工步温锻成形,最终将外星轮温锻件毛坯柄部挤压成形为精锻件所需尺寸,第四工步温锻件示意图如图5 所示。温锻件毛坯头部(图5 中B 部分)关键尺寸系数为:冷精整头部变形开始点与球面中心线夹角θ 为12°~ 15°,头部变形角α 为12°~ 15°,第四工位温锻件体积与外星轮精锻件体积相同,此温锻件可在液压机上冷精整成形获得具有球形型腔和曲线滚珠球道的外星轮精锻件。θ 与α 角度设计直接影响冷精整冲头寿命与精锻件碗口充满情况。此时,温锻件的金属流线分布又直接决定了最终精锻件的金属流线分布。

图3 固定节外星轮温锻件流线形成过程

图4 四工步温锻成形工艺及模具设计示意图

1- 第一工步冲头 2- 第一工步凹模 3- 第一工步温锻坯料 4- 第二工步冲头 5- 第二工步凹模 6- 第二工步温锻坯料 7- 第三工步温锻坯料 8- 第三工步凹模 9- 第三工步冲头 10- 第四工步温锻件 11- 第四工步凹模 12- 第四工步冲头

图5 第四工步温锻件示意图

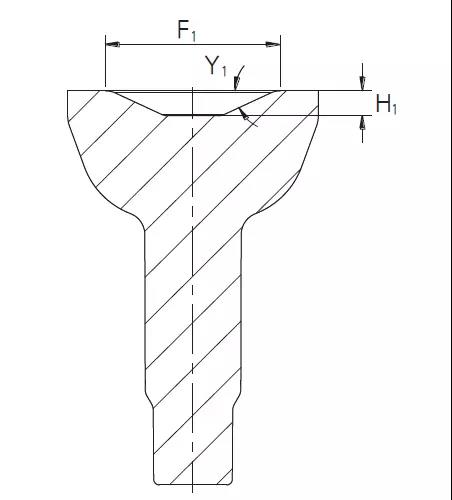

图6 第三工步温锻坯料示意图

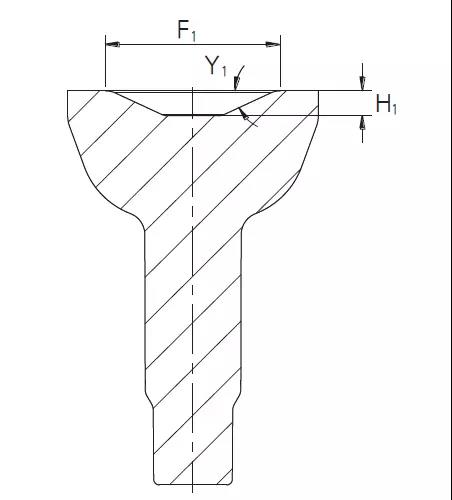

温锻第三工步成形坯料的成形工艺设计如图6 所示,影响金属流线的坯料头部关键设计为头部中心成形一锥形孔,其关键尺寸系数为:口部大径尺寸F1=四工位温锻件球形型腔球面直径E-(5 ~ 10) mm、锥角γ1 为20°~ 30°、锥形孔深度H1 为6 ~ 12mm;此锥形孔设计使第四工位温锻件成形时金属流线按照锻件基本外形及外星轮球道基本轮廓分布;三工位毛坯体积与四工位温锻件体积相同。

改进后金属流线及寿命试验件检测

改进后金属流线的检测

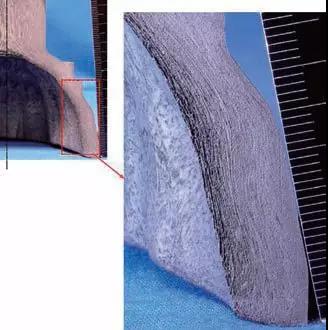

对改进流线后固定节外星轮沿着球道纵向割开,然后检测金属流线,锻件内部的金属流线按照锻件基本外形及外星轮球道基本轮廓分布(图7),金属流线较为合理。

图7 改进后固定节外星轮金属流线低倍组织

改进后寿命试验件检测评级

对固定节外星轮改进流线后等速传动轴再次进行寿命试验,固定节外星轮路试寿命试验失效件宏观形貌如图8 所示。其球道磨损深度< 0.03mm,绝对偏差为0.015 mm;每个钢球道磨损面积< 9mm2;根据公司《球笼式万向节的标准损害评定等级》评级为6 级,满足寿命试验要求。

图8 改进流线后固定节外星轮试验件宏观形貌

结论

⑴根据DEFORM 模拟分析及生产验证、金属流线检测表明,选择合适的外星轮锻件成形工艺坯料头部中心预成形孔的设计方法,能够有效的控制其金属流线分布,使锻件内部的金属流线按照锻件基本外形及外星轮球道基本轮廓分布,金属流线较为合理。

⑵等速传动轴固定节外星轮锻件金属流线的分布情况,对其寿命试验有较大的影响;如果金属流线较为合理,使力学性能更佳,外星轮球道更耐磨损,可提高其路试试验寿命;对避免汽车传动轴产生异响,提高汽车NVH 性能有一定的借鉴意义。

所谓金属流线是指金属的杂质、化合物、偏析、晶界等在低倍试片上沿主伸长变形方向呈纤维分布的组织,也称为金属纤维组织。锻件流线分布取决于变形成形工艺及模具设计。固定节外星轮精锻件是汽车零部件中最难以成形的部件之一,目前我国生产的外星轮仍然存在加工余量大且不均匀、锻件热成形充不满、材料利用率低、金属流线分布不合理等问题。

本文提出的改变外星轮锻件成形工步坯料头部中心预成形孔的设计流线控制方法,使锻件内部的金属流线按照锻件基本外形及外星轮球道基本轮廓分布,金属流线较为合理,使力学性能更佳,外星轮球道更耐磨损,提高其路试试验寿命,避免汽车传动轴产生异响,提高汽车NVH 性能。

固定节路试寿命试验件检测及金属流线检测

检测评级

某型汽车等速传动轴固定节外星轮路试寿命试验失效件宏观形貌见图1,其球道磨损深度及磨损面积根据公司《球笼式万向节的标准损害评定等级》评级为2 ~ 3 级,不能满足寿命试验,路试试验失败。

图1 失效件宏观形貌

金属流线检测

把固定节路试寿命试验件纵向沿着球道割开,然后检测金属流线,结果如图2 所示。球道部位流线有回流现象,流线分布不好,初步分析认为流线导致路试寿命降低,需要改进锻件球道流线。

图2 失效件金属流线低倍组织

固定节外星轮锻件成形及流线控制

成形工艺流程及流线控制影响因素

汽车等速传动轴固定节外星轮锻件的成形工艺流程,主要包括下料、在机械压力机上温锻生产预成形温锻件毛坯,在液压机上冷精整成形获得具有球形型腔和曲线滚珠球道的外星轮精锻件,其球形内表面和滚珠球道内表面仅留约0.2mm 的磨削余量。其工艺流程为:钢材检验→落料→坯料抛丸→预加热→预涂石墨→最终加热→温锻(四工步成形)→可控冷却→锻件抛丸→皂化→冷精整→终检。

其中四工步温锻成形的温锻件对金属流线分布有直接影响,从理论上讲,流线应沿锻件基本外形分布。在实际生产中,由于成形工艺及模具设计不合理等原因,往往导致模锻变形时金属流向不一,流量不均,流线不按理想分布。

DEFORM 软件模拟分析金属流线形成过程

用DEFORM 软件进行温锻件成形工步流线形成过程模拟分析,不同成形工艺及模具设计流线分布均不同,成形工艺及模具设计对流线分布有直接的影响。根据模拟结果选择流线分布最优的一种,成形工艺及流线模拟结果如图3 所示。

成形工艺及流线控制方法

根据DEFORM 模拟结果选择流线控制分布最优的一种,其总体成形工艺及模具设计如图4 所示。

在温锻压力机上采用四个工位模具型腔进行四工步温锻成形,最终将外星轮温锻件毛坯柄部挤压成形为精锻件所需尺寸,第四工步温锻件示意图如图5 所示。温锻件毛坯头部(图5 中B 部分)关键尺寸系数为:冷精整头部变形开始点与球面中心线夹角θ 为12°~ 15°,头部变形角α 为12°~ 15°,第四工位温锻件体积与外星轮精锻件体积相同,此温锻件可在液压机上冷精整成形获得具有球形型腔和曲线滚珠球道的外星轮精锻件。θ 与α 角度设计直接影响冷精整冲头寿命与精锻件碗口充满情况。此时,温锻件的金属流线分布又直接决定了最终精锻件的金属流线分布。

图3 固定节外星轮温锻件流线形成过程

图4 四工步温锻成形工艺及模具设计示意图

1- 第一工步冲头 2- 第一工步凹模 3- 第一工步温锻坯料 4- 第二工步冲头 5- 第二工步凹模 6- 第二工步温锻坯料 7- 第三工步温锻坯料 8- 第三工步凹模 9- 第三工步冲头 10- 第四工步温锻件 11- 第四工步凹模 12- 第四工步冲头

图5 第四工步温锻件示意图

图6 第三工步温锻坯料示意图

温锻第三工步成形坯料的成形工艺设计如图6 所示,影响金属流线的坯料头部关键设计为头部中心成形一锥形孔,其关键尺寸系数为:口部大径尺寸F1=四工位温锻件球形型腔球面直径E-(5 ~ 10) mm、锥角γ1 为20°~ 30°、锥形孔深度H1 为6 ~ 12mm;此锥形孔设计使第四工位温锻件成形时金属流线按照锻件基本外形及外星轮球道基本轮廓分布;三工位毛坯体积与四工位温锻件体积相同。

改进后金属流线及寿命试验件检测

改进后金属流线的检测

对改进流线后固定节外星轮沿着球道纵向割开,然后检测金属流线,锻件内部的金属流线按照锻件基本外形及外星轮球道基本轮廓分布(图7),金属流线较为合理。

图7 改进后固定节外星轮金属流线低倍组织

改进后寿命试验件检测评级

对固定节外星轮改进流线后等速传动轴再次进行寿命试验,固定节外星轮路试寿命试验失效件宏观形貌如图8 所示。其球道磨损深度< 0.03mm,绝对偏差为0.015 mm;每个钢球道磨损面积< 9mm2;根据公司《球笼式万向节的标准损害评定等级》评级为6 级,满足寿命试验要求。

图8 改进流线后固定节外星轮试验件宏观形貌

结论

⑴根据DEFORM 模拟分析及生产验证、金属流线检测表明,选择合适的外星轮锻件成形工艺坯料头部中心预成形孔的设计方法,能够有效的控制其金属流线分布,使锻件内部的金属流线按照锻件基本外形及外星轮球道基本轮廓分布,金属流线较为合理。

⑵等速传动轴固定节外星轮锻件金属流线的分布情况,对其寿命试验有较大的影响;如果金属流线较为合理,使力学性能更佳,外星轮球道更耐磨损,可提高其路试试验寿命;对避免汽车传动轴产生异响,提高汽车NVH 性能有一定的借鉴意义。

- 下一篇:北汽李尔获北京奔驰“特殊奖”

- 上一篇:大陆集团宣布全面改革:拆分动力总成部门

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04