面对更高技术要求--齿轮制造向精度要效益

2018-07-26 11:53:23· 来源:齿轮传动

汽车技术日新月异,环保法规愈加严格,特别是混合动力及电动汽车产业发展,对齿轮制造提出更高要求。

汽车技术日新月异,环保法规愈加严格,特别是混合动力及电动汽车产业发展,对齿轮制造提出更高要求。

最近,“变速箱齿轮制造技术研讨会”在北京举行,与会嘉宾探讨了汽车齿轮制造技术如何满足更高要求的议题。

电驱动减速器需要低噪声齿轮

电驱动减速器结构简单,容易保证疲劳性能。因此,电驱动减速器疲劳性能已不再是齿轮设计者和制造者特别关注的问题。比亚迪动力总成事业部齿轮工厂副厂长王国平介绍道:“我们为比亚迪车型提供了近15万套电驱动减速器。这些减速器没有发生齿轮疲劳故障。”

比亚迪动力总成事业部齿轮工厂副厂长王国平

在汽车电动化趋势下,减速器凸显为汽车主要噪声源。特别是电机输入高转速,一般在8000至15000转/分钟,部分甚至高达20000转/分钟,给齿轮传动噪声控制带来很大挑战。

比亚迪长期深耕电动汽车技术,在低噪声减速器齿轮设计及制造方面积累了丰富的实践经验。提高齿轮加工精度,在一定程度上可以降低系统振动噪声。不过,更为经济有效的手段是优化系统动态特性和齿轮设计,降低系统对传动不平稳的敏感性。

齿轮本身精度是控制齿轮噪声的根基。当前,比亚迪对电驱动减速器齿轮齿面波浪等细节控制非常苛刻。

齿轮齿面精加工设备特别关键。比亚迪所用电驱动减速器齿轮精加工设备分别出自国际一流供应商。这些设备都能够自动上下料和在线检测。

当前,比亚迪所有齿轮都采用修形技术,根据实际情况,对部分产品主动面和被动面采用修形量不等的非对称设计。

比亚迪还在规划验证一磨一珩模块。DCT普遍采用对啮产品一磨(齿)一珩(齿),可有效降低齿轮啮合噪声。王国平讲出了其中的原因:“磨齿可以提高齿轮精度,但齿轮表面纹路为丝状纹,有高低起伏状。如果配对齿轮全用磨齿技术,高低点会产生激振效应,增大振动噪声。珩齿表面纹路为细密网状,高低点小,两种不同纹理的齿面啮合不易产生激励。工艺试验,就是为了验证一磨一珩能否降低电驱动减速器传动噪声。我们凭实际使用经验推断,珩齿开发和使用成本会比磨齿略高。”

近年来,比亚迪引进专业齿轮传动设计软件,经过反复历练,在设计准确性方面有显著进步,使开发速度加快、成本降低。王国平说:“如何解决电驱动减速器齿轮噪声等NVH问题,是当前齿轮制造行业的最大难题。这属于一个系统工程,需要将齿轮设计、制造、装配等环节和箱体、齿轮、轴承等零部件纳入整体考量。”

变速器对齿轮提出更高要求

汽车变速器发展趋势是轻量化、低噪声、更高的功率密度和更高的传递效率。这就要求齿轮有更高的承载能力、更精细的修形设计、更高的齿面精度、更低的表面粗糙度。

3M中国有限公司高级应用工程师李相阳

3M中国有限公司高级应用工程师李相阳介绍了高效磨齿方案。据了解,磨齿工艺革新和磨齿精度提高,对砂轮的整体性能提出了更高要求。

“面对市场的新需求,我们能做什么?” 他自问自答,“答案是更高效的砂轮。3M和Liebher、 Kapp、 Holfler及 Klingelnberg都有很好的配套合作关系,共同进行工艺设计;和中国一些机床厂家也建立了良好配套关系,能够在砂轮型号优选、磨削参数推荐、工艺节拍评估和磨削工艺优化等方面深入合作。

有人提出磨齿工艺如何降本增效的问题,李相阳认为:“降本包括降低单件磨削的设备折旧成本、电力成本、工具成本、人工成本和废品率等。增效包括提高单位时间加工效率、产品加工质量和加工工艺的稳定性等。”

中国重汽济南桥箱公司齿轮加工部齿轮分部副分部长麻俊方介绍了等高齿锥齿轮制造技术发展趋势:“模块化、系列化、集成化设计成为主流。设计方法与设计流程发生变化,从传统的经验设计改进为根据需求设计,将齿轮设计融入整车设计,在满足整车设计需求的前提下尽可能进行轻量化设计,大量应用先进设计软件,并与整车NVH分析同步进行。”

中国重汽济南桥箱公司齿轮加工部齿轮分部副分部长麻俊方

在齿轮制造工艺方面,各种加工机床已实现数控化,加工过程环保无污染,工序简单化、集成化趋势愈加显著,自动化、智能化技术得到广泛应用。

另外,汽车齿轮的残余应力问题深受业界人士关注。中国残余应力专业委员会副主任、爱斯特应力技术有限公司董事长吕克茂说:“受各种制造工艺的作用和影响,齿轮等零件或构件发生了不均匀的塑性变形。外加作用和影响消失后,这些不均匀的塑性变形会在材料内部伴生不均匀的弹性变形,让齿轮等零件或构件达到平衡。与这些弹性变形对应的就是内应力,宏观内应力在工程上被称为残余应力。”

中国残余应力专业委员会副主任、爱斯特应力技术公司董事长吕克茂

各种工艺的作用和影响在零件和构件上产生了不均匀的塑性变形,是产生残余应力的根源。比如,焊接造成齿轮等零件或构件极端的不均匀温度变化,必然产生残余应力。

如何发挥残余应力的作用?吕克茂指出:“对于轧辊、齿轮、轴承、弹簧、曲轴之类的零部件来说,我们主要考虑如何通过调整残余应力来提高零部件耐用性。”

先进技术助力齿轮表面处理

廊坊市北方天宇机电技术有限公司大区总监王鹏在介绍滚磨光整技术在齿轮等变速器零部件加工中的应用情况时说:“我们愿与客户构建命运共同体,为客户提供最优的光整技术,助客户提升核心竞争力。”

廊坊市北方天宇机电技术有限公司大区总监王鹏

表面光整加工技术简称光整技术,就是机械加工中提高零件表面质量(表面完整性)的加工技术,是机械加工的一类基础性工艺技术,属于精密和超精密加工技术范畴,是先进制造技术的重要组成部分。是涉及电磁学、电化学、材料学、传热学、力学、自动控制、机电一体化等多学科。传统意义上的去毛刺、抛光、光饰、精整等都属于光整加工。

光整加工工艺技术有如下具体作用:降低齿轮等零件表面粗糙度,改善零件表面色泽、亮度,提高零件本身的清洁程度,提高零件表面综合质量。

齿轮等金属零件锈蚀防不胜防。锈蚀,容易直接导致齿轮等金属零件报废,造成不可挽回的损失。适宜的除锈处理,可以挽回损失。

如何对锈蚀的齿轮等零件进行快速批量除锈处理,又不破坏零件加工尺寸和零件本身的力学性能? 这是许多厂家急于解决的问题。为此,上海斯瑞文特种油品科技有限公司销售总监陈安特意介绍了XA130中性除锈剂及配套除锈技术。

XA130中性除锈剂及配套除锈技术由上海斯瑞文自主开发,具有完全自主知识产权,与上海斯瑞文自主设计的超声波除锈设备结合,能够对齿轮等金属零部件的除锈、清洗和防锈实现批量一体化。整个过程全部自动化,一般工况下2分钟至5分钟即可完成处理过程。

上海斯瑞文特种油品科技有限公司销售总监陈安

“XA130中性除锈剂具有优异的渗透性,仅对一些金属离子(氧化物)具有极强的吸附、溶解能力,同时对一些无机盐也有很好的清除作用;具有很高的安全性,对人体、金属零部件均无不良影响,可实现批量机械化操作,大幅提高生产效率;具有较高的环保性、经济性。它颠覆了传统的除锈方式,避免了手工除锈劳动强度大、生产效率低、工艺不稳定和机械除锈易损伤零件的弊端,同时也解决了酸性除锈剂造成零件本身强度和性能下降、返锈快、过腐蚀和不能批量机械化操作的缺点。” 陈安的介绍引起不少与会者的兴趣。

欧瑞康巴尔查斯涂层(苏州)有限公司经理金敏

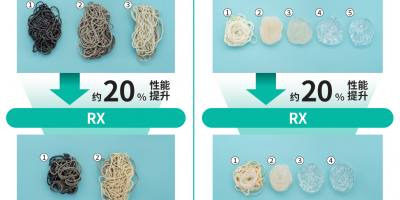

新涂层技术也在助力齿轮加工。欧瑞康巴尔查斯涂层是世界领先的涂层供应商。欧瑞康巴尔查斯涂层(苏州)有限公司经理金敏说:“我们的涂层能够显著提高精密零部件、金属和塑料工具的性能。以BALINIT和BALIQTM为商标投放市场的涂层厚度非常小,硬度却非常高,能够减少摩擦和损耗。”

最近,“变速箱齿轮制造技术研讨会”在北京举行,与会嘉宾探讨了汽车齿轮制造技术如何满足更高要求的议题。

电驱动减速器需要低噪声齿轮

电驱动减速器结构简单,容易保证疲劳性能。因此,电驱动减速器疲劳性能已不再是齿轮设计者和制造者特别关注的问题。比亚迪动力总成事业部齿轮工厂副厂长王国平介绍道:“我们为比亚迪车型提供了近15万套电驱动减速器。这些减速器没有发生齿轮疲劳故障。”

比亚迪动力总成事业部齿轮工厂副厂长王国平

在汽车电动化趋势下,减速器凸显为汽车主要噪声源。特别是电机输入高转速,一般在8000至15000转/分钟,部分甚至高达20000转/分钟,给齿轮传动噪声控制带来很大挑战。

比亚迪长期深耕电动汽车技术,在低噪声减速器齿轮设计及制造方面积累了丰富的实践经验。提高齿轮加工精度,在一定程度上可以降低系统振动噪声。不过,更为经济有效的手段是优化系统动态特性和齿轮设计,降低系统对传动不平稳的敏感性。

齿轮本身精度是控制齿轮噪声的根基。当前,比亚迪对电驱动减速器齿轮齿面波浪等细节控制非常苛刻。

齿轮齿面精加工设备特别关键。比亚迪所用电驱动减速器齿轮精加工设备分别出自国际一流供应商。这些设备都能够自动上下料和在线检测。

当前,比亚迪所有齿轮都采用修形技术,根据实际情况,对部分产品主动面和被动面采用修形量不等的非对称设计。

比亚迪还在规划验证一磨一珩模块。DCT普遍采用对啮产品一磨(齿)一珩(齿),可有效降低齿轮啮合噪声。王国平讲出了其中的原因:“磨齿可以提高齿轮精度,但齿轮表面纹路为丝状纹,有高低起伏状。如果配对齿轮全用磨齿技术,高低点会产生激振效应,增大振动噪声。珩齿表面纹路为细密网状,高低点小,两种不同纹理的齿面啮合不易产生激励。工艺试验,就是为了验证一磨一珩能否降低电驱动减速器传动噪声。我们凭实际使用经验推断,珩齿开发和使用成本会比磨齿略高。”

近年来,比亚迪引进专业齿轮传动设计软件,经过反复历练,在设计准确性方面有显著进步,使开发速度加快、成本降低。王国平说:“如何解决电驱动减速器齿轮噪声等NVH问题,是当前齿轮制造行业的最大难题。这属于一个系统工程,需要将齿轮设计、制造、装配等环节和箱体、齿轮、轴承等零部件纳入整体考量。”

变速器对齿轮提出更高要求

汽车变速器发展趋势是轻量化、低噪声、更高的功率密度和更高的传递效率。这就要求齿轮有更高的承载能力、更精细的修形设计、更高的齿面精度、更低的表面粗糙度。

3M中国有限公司高级应用工程师李相阳

3M中国有限公司高级应用工程师李相阳介绍了高效磨齿方案。据了解,磨齿工艺革新和磨齿精度提高,对砂轮的整体性能提出了更高要求。

“面对市场的新需求,我们能做什么?” 他自问自答,“答案是更高效的砂轮。3M和Liebher、 Kapp、 Holfler及 Klingelnberg都有很好的配套合作关系,共同进行工艺设计;和中国一些机床厂家也建立了良好配套关系,能够在砂轮型号优选、磨削参数推荐、工艺节拍评估和磨削工艺优化等方面深入合作。

有人提出磨齿工艺如何降本增效的问题,李相阳认为:“降本包括降低单件磨削的设备折旧成本、电力成本、工具成本、人工成本和废品率等。增效包括提高单位时间加工效率、产品加工质量和加工工艺的稳定性等。”

中国重汽济南桥箱公司齿轮加工部齿轮分部副分部长麻俊方介绍了等高齿锥齿轮制造技术发展趋势:“模块化、系列化、集成化设计成为主流。设计方法与设计流程发生变化,从传统的经验设计改进为根据需求设计,将齿轮设计融入整车设计,在满足整车设计需求的前提下尽可能进行轻量化设计,大量应用先进设计软件,并与整车NVH分析同步进行。”

中国重汽济南桥箱公司齿轮加工部齿轮分部副分部长麻俊方

在齿轮制造工艺方面,各种加工机床已实现数控化,加工过程环保无污染,工序简单化、集成化趋势愈加显著,自动化、智能化技术得到广泛应用。

另外,汽车齿轮的残余应力问题深受业界人士关注。中国残余应力专业委员会副主任、爱斯特应力技术有限公司董事长吕克茂说:“受各种制造工艺的作用和影响,齿轮等零件或构件发生了不均匀的塑性变形。外加作用和影响消失后,这些不均匀的塑性变形会在材料内部伴生不均匀的弹性变形,让齿轮等零件或构件达到平衡。与这些弹性变形对应的就是内应力,宏观内应力在工程上被称为残余应力。”

中国残余应力专业委员会副主任、爱斯特应力技术公司董事长吕克茂

各种工艺的作用和影响在零件和构件上产生了不均匀的塑性变形,是产生残余应力的根源。比如,焊接造成齿轮等零件或构件极端的不均匀温度变化,必然产生残余应力。

如何发挥残余应力的作用?吕克茂指出:“对于轧辊、齿轮、轴承、弹簧、曲轴之类的零部件来说,我们主要考虑如何通过调整残余应力来提高零部件耐用性。”

先进技术助力齿轮表面处理

廊坊市北方天宇机电技术有限公司大区总监王鹏在介绍滚磨光整技术在齿轮等变速器零部件加工中的应用情况时说:“我们愿与客户构建命运共同体,为客户提供最优的光整技术,助客户提升核心竞争力。”

廊坊市北方天宇机电技术有限公司大区总监王鹏

表面光整加工技术简称光整技术,就是机械加工中提高零件表面质量(表面完整性)的加工技术,是机械加工的一类基础性工艺技术,属于精密和超精密加工技术范畴,是先进制造技术的重要组成部分。是涉及电磁学、电化学、材料学、传热学、力学、自动控制、机电一体化等多学科。传统意义上的去毛刺、抛光、光饰、精整等都属于光整加工。

光整加工工艺技术有如下具体作用:降低齿轮等零件表面粗糙度,改善零件表面色泽、亮度,提高零件本身的清洁程度,提高零件表面综合质量。

齿轮等金属零件锈蚀防不胜防。锈蚀,容易直接导致齿轮等金属零件报废,造成不可挽回的损失。适宜的除锈处理,可以挽回损失。

如何对锈蚀的齿轮等零件进行快速批量除锈处理,又不破坏零件加工尺寸和零件本身的力学性能? 这是许多厂家急于解决的问题。为此,上海斯瑞文特种油品科技有限公司销售总监陈安特意介绍了XA130中性除锈剂及配套除锈技术。

XA130中性除锈剂及配套除锈技术由上海斯瑞文自主开发,具有完全自主知识产权,与上海斯瑞文自主设计的超声波除锈设备结合,能够对齿轮等金属零部件的除锈、清洗和防锈实现批量一体化。整个过程全部自动化,一般工况下2分钟至5分钟即可完成处理过程。

上海斯瑞文特种油品科技有限公司销售总监陈安

“XA130中性除锈剂具有优异的渗透性,仅对一些金属离子(氧化物)具有极强的吸附、溶解能力,同时对一些无机盐也有很好的清除作用;具有很高的安全性,对人体、金属零部件均无不良影响,可实现批量机械化操作,大幅提高生产效率;具有较高的环保性、经济性。它颠覆了传统的除锈方式,避免了手工除锈劳动强度大、生产效率低、工艺不稳定和机械除锈易损伤零件的弊端,同时也解决了酸性除锈剂造成零件本身强度和性能下降、返锈快、过腐蚀和不能批量机械化操作的缺点。” 陈安的介绍引起不少与会者的兴趣。

欧瑞康巴尔查斯涂层(苏州)有限公司经理金敏

新涂层技术也在助力齿轮加工。欧瑞康巴尔查斯涂层是世界领先的涂层供应商。欧瑞康巴尔查斯涂层(苏州)有限公司经理金敏说:“我们的涂层能够显著提高精密零部件、金属和塑料工具的性能。以BALINIT和BALIQTM为商标投放市场的涂层厚度非常小,硬度却非常高,能够减少摩擦和损耗。”

- 下一篇:ABB推出IRB 6790铸造机器人

- 上一篇:浅谈智能驾驶中的环境感知

举报 0

收藏 0

分享 115

-

旭化成旗下旭塑洁螺杆清洗剂即将推出新品,探索

2025-04-08 -

重磅剧透!首批参展商名单曝光——这些数字化解

2025-04-01 -

从4S店到修理厂:FLIR ONE Pro USB-C版赋能全场

2025-03-28 -

电装中国:以“技术+生态”双引擎驱动汽车供应

2025-03-24

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37