汽车加油口支架冲压成形工艺分析探讨

2018-07-26 16:12:18· 来源:汽车实用技术杂志社

加油口是典型的异形复杂件。顶部左边面积小,右边长而窄,且偏离中心,高度差大,周界轮廓右大左小,法兰面是空间曲面。其成形工艺有两种方案:一次成形,模具少,工序集中,但成形时自由悬空区大,易起皱、开裂; 分二次成形,多一道工序,但成形可靠性强。不管哪种方案,关键与难点都在第一道工序中。下面分别就第一道工序进行模拟。

作者:张瑜,邱艺琪

单位:一汽轿车股份有限公司

1加油口冲压成形数值模拟

加油口是典型的异形复杂件。顶部左边面积小,右边长而窄,且偏离中心,高度差大,周界轮廓右大左小,法兰面是空间曲面。其成形工艺有两种方案:一次成形,模具少,工序集中,但成形时自由悬空区大,易起皱、开裂; 分二次成形,多一道工序,但成形可靠性强。不管哪种方案,关键与难点都在第一道工序中。下面分别就第一道工序进行模拟。

1.1 模拟基本参数

(1)材料特性

厚度0.7mm(宝钢的BUFD;杨氏模量E=206MPa。

(2)工艺条件

摩擦系数f=0.15;压边力p=2.5MPa;冲压速度v=8m/s;凸凹模间隙C=1.1t(t为材料厚度)。

(3)有限元模型

为尽量减少可能产生的数据错误和丢失,在UG软件中抽取数据并导出.iges格式文件,通过标准的iges数据转换接口导AutoForm软件中,采用BT壳单元对几何模型进行离散划分网格,建立零件的有限元网格模型。

1.2 模拟过程

(1)选择拉深类型:本零件的拉延过程采用单动拉深。

(2)选择冲压方向:选择冲压方向,既可根据用户的经验和设备情况进行确定,也可根据最小拉延深度、最小过切(UnderCut)等准则自动确定。

(3)创建压料面与工艺补充:如果是已经设计好的模具型面,可跳过压料面和工艺补充面设计环节,制定冲压方向,确定工艺参数进行有限元分析。如果输入的仅仅是零件模型,在工件修改完成后,要进行压料面和工艺补充面的设计。用户可让系统生成参数化的压料面和工艺补充面,然后制定冲压方向,确定工艺参数,在前在前处理中可完成多道工序模具和工艺参数的设定,一次性地进行有限元模拟。

(4)参数修改:在有限元分析后,可根据需要对自动生成的参数进行修改,避免了返回通用 CAD 软件进行重新设计,缩短了设计周期,降低了设计工作量。经过若干次有限元模拟后,可获得工艺性比较满意的工件。

(5)最后通过修边(Trim)模块和优化模块对工艺参数进行优化。

1.3 模拟结果及工艺改进

(1)一次成形工艺成形工序模拟结果

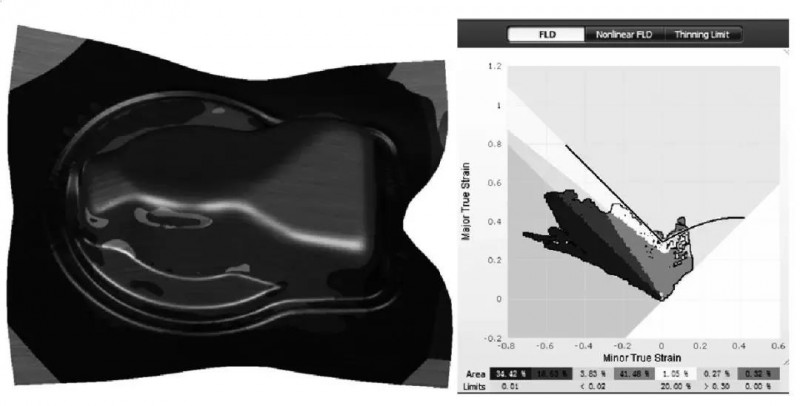

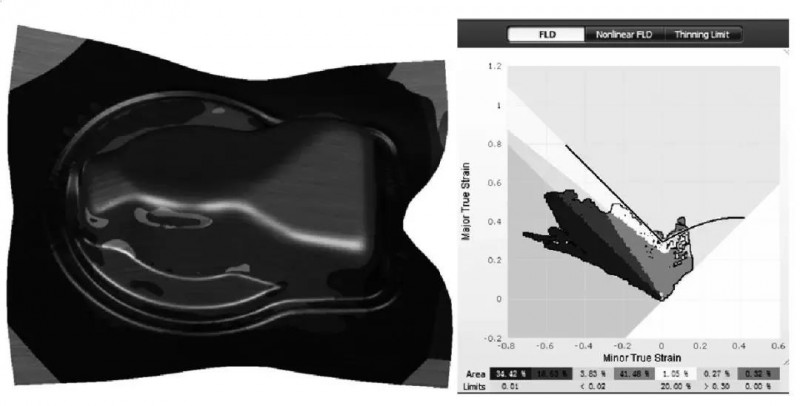

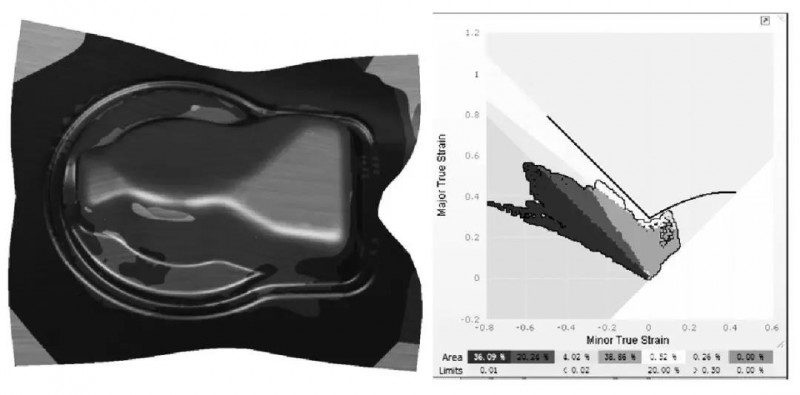

图1为加油口一次成形工艺成形完成后的网格图及 FLD 图。一次成形自由悬空区大,在到底7mm左右步已产生内皱,以后随冲压的进行,这种皱纹进一步加剧,在最后到底前5mm左右步已出现严重的折皱(有了第一次成型开裂的数据,我们可以方便做出第一次成型的工艺面与第二次成型的工艺面的成型高度差),同时最薄弱的区域已破裂。这里破裂的产生一方面是由于这些区域产品形状变化急剧,造成应力集中;另一方面是由于因起皱而造成的局部拉应力过大。若起皱不消除,破裂就很难消除。因此,这种方案冲压成形是很困难的。

图1

(2)二次成形工艺成形工序模拟结果

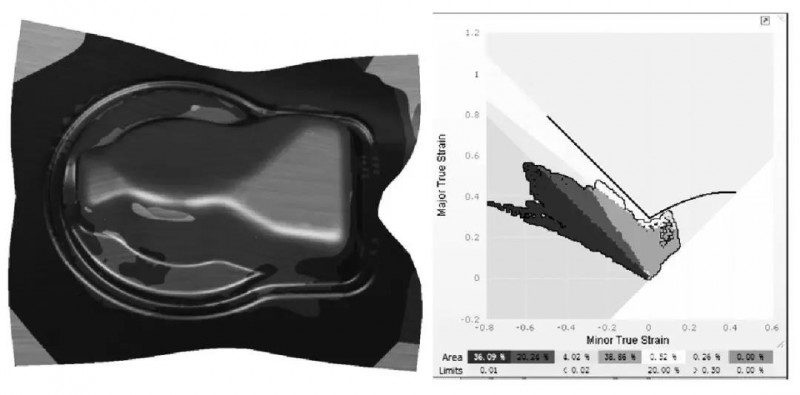

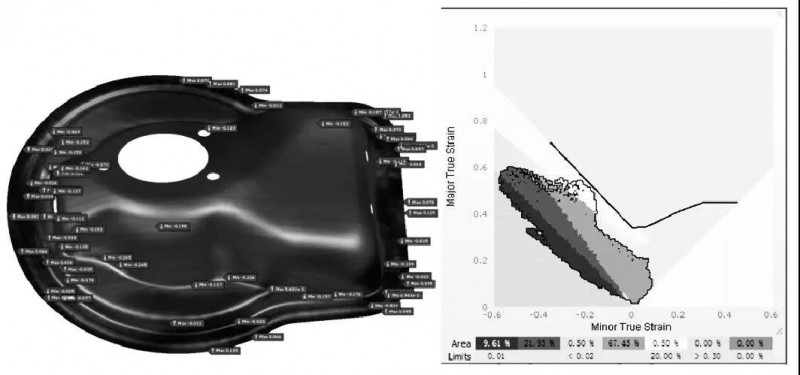

图2为加油口二次成形工艺成形完成后的网格图及 FLD图。冲压仍有皱纹和破裂,但程度比图1改善了许多。其中起皱是主要问题,破裂是在到底前1-1.5mm步后才产生的。起皱很早就产生了,主要是成形件沿周边进料不均匀,局部区域起皱是因产品形状拔模面变化急剧产生的。比较起来,二次成形工艺起皱程度减小,范围也减小;厚向应变减小,最大应力值也减小,周边材料流动均匀,成形性能也有所改观,但仍有破裂及起皱现象。因此决定采用两次成形工艺方案,但相应工艺参数还应调整。

图2

(3)成形工艺改进

成形中,一旦产生了皱纹,并残留在制件上,不仅使制件的尺寸精度、表面质量等降低,而且也造成后续成形产生破裂。因此,在零件成形过程中,如何防止和消除皱纹,即成功的解决起皱问题,对获得高质量的产品至关重要。加油口起皱主要原因:坯料形状不合理,冲件法兰边不均匀;产品局部形状过渡剧烈;周边因产品形状不同,导致材料流动不均匀。加油口的破裂既有塑性破裂,又有强度破裂。产品颈部的破裂是强度破裂,其他主要是在角部,是变形超过塑性而产生的塑性破裂。针对成形缺陷,主要采取如下措施: ①确定合理的坯料,实际生产中,为剪料的方便,常采用形状料或者矩形件截角;②选择合适的凹模圆角。前述工艺中,模具凹模圆角径沿周边取相同值,但由于成形形状的不均匀性引起起皱。因此,模具凹模圆角半径在材料流动较慢的区域应加大;③调整产品局部形状。产品局部半径需作调整,适当加大。变动的形状在二序工序中整形回来。可是由于有些产品的特殊性,本例子为例,看图纸发现涂胶面与安装孔相对要求比较高以外,其他面要求不高,可以与主机厂提“ECR”可以适当优化容易开裂地方,整改圆角与零件的拔模面。

(4)最后工艺改进后模拟结果

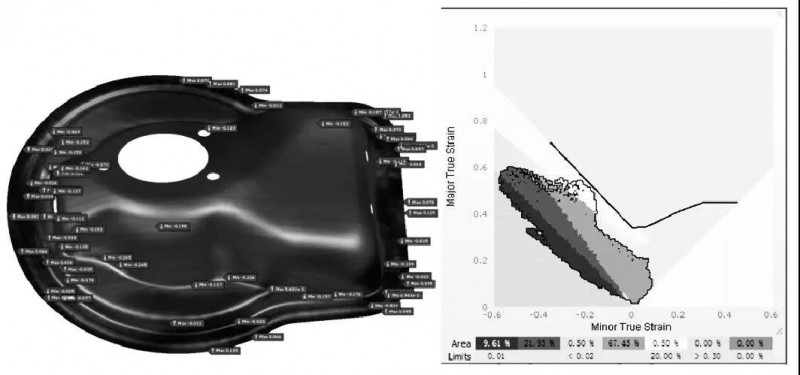

图3是工艺参数优化后模拟的网格图及FLD。除了局部料最小厚度为0.435mm,比原始厚度0.7mm薄25.6%,在许可范围内。其他单元对应变形点都在安全区内。到实际生产的时候,钳工修磨局部圆角及模具表面的热处理,方可以解决此类问题。

图3

2实验结果

根据数值模拟结果制造模具。在调配模具时,特别要求对圆角进行研磨,尽量提高圆角部分光度,以提高材料流动性。试模生产得到加油口产口轮廓清晰,经检测合格。

3结束语

基于Auotform软件的板料仿真技术,以某汽车覆盖件为例,探讨了从CAD工艺造型到CAE仿真分析的板料成形的全过程,预测了板料在成形过程中可能出现的成型缺陷,从而在模具制造前可以及时修改冲压工艺方案,实现了覆盖件拉深模设计及优化,能有效地解决模拟后模具的形状参数化调整问题,节省了大量时间成本,提高了设计的可靠性。

单位:一汽轿车股份有限公司

1加油口冲压成形数值模拟

加油口是典型的异形复杂件。顶部左边面积小,右边长而窄,且偏离中心,高度差大,周界轮廓右大左小,法兰面是空间曲面。其成形工艺有两种方案:一次成形,模具少,工序集中,但成形时自由悬空区大,易起皱、开裂; 分二次成形,多一道工序,但成形可靠性强。不管哪种方案,关键与难点都在第一道工序中。下面分别就第一道工序进行模拟。

1.1 模拟基本参数

(1)材料特性

厚度0.7mm(宝钢的BUFD;杨氏模量E=206MPa。

(2)工艺条件

摩擦系数f=0.15;压边力p=2.5MPa;冲压速度v=8m/s;凸凹模间隙C=1.1t(t为材料厚度)。

(3)有限元模型

为尽量减少可能产生的数据错误和丢失,在UG软件中抽取数据并导出.iges格式文件,通过标准的iges数据转换接口导AutoForm软件中,采用BT壳单元对几何模型进行离散划分网格,建立零件的有限元网格模型。

1.2 模拟过程

(1)选择拉深类型:本零件的拉延过程采用单动拉深。

(2)选择冲压方向:选择冲压方向,既可根据用户的经验和设备情况进行确定,也可根据最小拉延深度、最小过切(UnderCut)等准则自动确定。

(3)创建压料面与工艺补充:如果是已经设计好的模具型面,可跳过压料面和工艺补充面设计环节,制定冲压方向,确定工艺参数进行有限元分析。如果输入的仅仅是零件模型,在工件修改完成后,要进行压料面和工艺补充面的设计。用户可让系统生成参数化的压料面和工艺补充面,然后制定冲压方向,确定工艺参数,在前在前处理中可完成多道工序模具和工艺参数的设定,一次性地进行有限元模拟。

(4)参数修改:在有限元分析后,可根据需要对自动生成的参数进行修改,避免了返回通用 CAD 软件进行重新设计,缩短了设计周期,降低了设计工作量。经过若干次有限元模拟后,可获得工艺性比较满意的工件。

(5)最后通过修边(Trim)模块和优化模块对工艺参数进行优化。

1.3 模拟结果及工艺改进

(1)一次成形工艺成形工序模拟结果

图1为加油口一次成形工艺成形完成后的网格图及 FLD 图。一次成形自由悬空区大,在到底7mm左右步已产生内皱,以后随冲压的进行,这种皱纹进一步加剧,在最后到底前5mm左右步已出现严重的折皱(有了第一次成型开裂的数据,我们可以方便做出第一次成型的工艺面与第二次成型的工艺面的成型高度差),同时最薄弱的区域已破裂。这里破裂的产生一方面是由于这些区域产品形状变化急剧,造成应力集中;另一方面是由于因起皱而造成的局部拉应力过大。若起皱不消除,破裂就很难消除。因此,这种方案冲压成形是很困难的。

图1

(2)二次成形工艺成形工序模拟结果

图2为加油口二次成形工艺成形完成后的网格图及 FLD图。冲压仍有皱纹和破裂,但程度比图1改善了许多。其中起皱是主要问题,破裂是在到底前1-1.5mm步后才产生的。起皱很早就产生了,主要是成形件沿周边进料不均匀,局部区域起皱是因产品形状拔模面变化急剧产生的。比较起来,二次成形工艺起皱程度减小,范围也减小;厚向应变减小,最大应力值也减小,周边材料流动均匀,成形性能也有所改观,但仍有破裂及起皱现象。因此决定采用两次成形工艺方案,但相应工艺参数还应调整。

图2

(3)成形工艺改进

成形中,一旦产生了皱纹,并残留在制件上,不仅使制件的尺寸精度、表面质量等降低,而且也造成后续成形产生破裂。因此,在零件成形过程中,如何防止和消除皱纹,即成功的解决起皱问题,对获得高质量的产品至关重要。加油口起皱主要原因:坯料形状不合理,冲件法兰边不均匀;产品局部形状过渡剧烈;周边因产品形状不同,导致材料流动不均匀。加油口的破裂既有塑性破裂,又有强度破裂。产品颈部的破裂是强度破裂,其他主要是在角部,是变形超过塑性而产生的塑性破裂。针对成形缺陷,主要采取如下措施: ①确定合理的坯料,实际生产中,为剪料的方便,常采用形状料或者矩形件截角;②选择合适的凹模圆角。前述工艺中,模具凹模圆角径沿周边取相同值,但由于成形形状的不均匀性引起起皱。因此,模具凹模圆角半径在材料流动较慢的区域应加大;③调整产品局部形状。产品局部半径需作调整,适当加大。变动的形状在二序工序中整形回来。可是由于有些产品的特殊性,本例子为例,看图纸发现涂胶面与安装孔相对要求比较高以外,其他面要求不高,可以与主机厂提“ECR”可以适当优化容易开裂地方,整改圆角与零件的拔模面。

(4)最后工艺改进后模拟结果

图3是工艺参数优化后模拟的网格图及FLD。除了局部料最小厚度为0.435mm,比原始厚度0.7mm薄25.6%,在许可范围内。其他单元对应变形点都在安全区内。到实际生产的时候,钳工修磨局部圆角及模具表面的热处理,方可以解决此类问题。

图3

2实验结果

根据数值模拟结果制造模具。在调配模具时,特别要求对圆角进行研磨,尽量提高圆角部分光度,以提高材料流动性。试模生产得到加油口产口轮廓清晰,经检测合格。

3结束语

基于Auotform软件的板料仿真技术,以某汽车覆盖件为例,探讨了从CAD工艺造型到CAE仿真分析的板料成形的全过程,预测了板料在成形过程中可能出现的成型缺陷,从而在模具制造前可以及时修改冲压工艺方案,实现了覆盖件拉深模设计及优化,能有效地解决模拟后模具的形状参数化调整问题,节省了大量时间成本,提高了设计的可靠性。

- 下一篇:史陶比尔机器人开启柔性部件清洗新篇章

- 上一篇:ABB推出IRB 6790铸造机器人

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04