高性能切削刀具材料在汽车制造业中的应用

随着国内外汽车制造业的蓬勃发展,如何在保证汽车质量的前提下提升制造效率并有效降低制造成本已成为当前人们共同关注的重点。研究表明,取代传统切削刀具材料(主要是普通高速钢、硬质合金),利用高性能切削刀具材料对汽车发动机、变速器、传动轴和车桥等关键零部件加工这一技术因具有大幅度提高切削效率并实现精密生产等优势,被视为实现汽车制造降本增效的一种有效途径。

高速切削刀具材料的类型和性能

刀具是完成汽车零部件切削加工的“牙齿”,其性能的优劣取决于刀具的本征材料、外形结构和几何参数。其中,刀具的本征材料对刀具性能的影响最为关键。近年来,世界各工业发达国家无一不在致力于开发与高效、高速且高质切削加工相匹配的先进切削刀具材料。目前,已可应用于汽车零部件的先进高速切削刀具材料主要有:超硬材料、高性能硬质合金和新型陶瓷材料等。

1.超硬材料

金刚石是目前人们在自然界中所发现的硬度最高的材料(显微硬度104 kg/mm2),然而,金刚石较低的热稳定性和高温易石墨化特性制约了这类材料作为刀具材料的进一步发展。与金刚石硬度相比拟的超硬材料因具有较高的热稳定性和抗石墨化特性受到了人们的高度重视。超硬刀具材料主要包括人造金刚石和立方氮化硼(CBN)。

人造金刚石是指在高温高压下由人工制造而成,其中最具典型的是聚晶金刚石(PCD),它通常由金刚石粉和钴粉首先加以混合压制成型,再经真空处理后于高温高压下烧结在硬质合金基板上制备获得。基于其基体与载体的复合构造,PCD具有硬度大、抗冲击能力强、化学稳定性高及热膨胀系数低等优势,可实现汽车光学元件或非铁镜面组件的超精密加工;在对高硬度、耐磨的有色金属加工方面具有优越性;相比于传统刀具材料寿命可提高20多倍。与PCD材料类似,CBN材料也是采用高温高压技术研制而成,通常在CBN刀具材料中,人们往往将聚晶立方氮化硼(PCBN)材料焊接在硬质合金基体上得到。在性能优势方面,与PCD材料大致相同,部分PCBN刀具切削铝合金速度可达7000 m/min以上,能够进行高稳定性加工;PCBN能够以极高的精度和准度对汽车发动机生产线上的灰铸铁缸体的钢孔进行加工。

2.高性能硬质合金

硬质合金是由难熔金属的硬质化合物(主要是WC、TiC等)和粘结金属通过粉末冶金工艺制成的一种合金材料,切削效率为高速钢的5~10倍,是当前切削领域中应用最为广泛的刀具材料。然而随着社会的发展,迫切需要开发出综合性能更加优异的新型硬质合金以满足实际需求。其中,对刀具进行涂层处理是提高刀具性能的重要途径之一。涂层硬质合金刀具是指在韧性较好的刀体上涂覆一层或多层耐磨性好的难溶化合物,保证刀具既有较好的韧性,也有很高的硬度和耐磨性。由此获得的涂层硬质刀具比未涂层的硬质合金刀具寿命要高2~5倍,使用涂层刀具可以获得明显的经济效益。目前,人们已相继开发出单涂层、多涂层、金刚石薄膜涂层和纳米涂层硬质合金刀具,不仅冲击了普通硬质合金刀具市场,而且还成为了PCBN材料的强有力竞争对手。

另一方面,高强度、高硬度和高耐磨性兼备的超细晶粒硬质合金引起了人们的兴趣。这类硬质合金的晶粒尺寸小于0.5 μ m,只有普通硬质合金的几十分之一。如此微尺度的晶粒诱发了Hall-petch效应,即晶粒尺寸减小,造成缺陷减少,粘接相的平均自由程变短,则合金的硬度和强度变高,同时韧性也获得相应的提高。整体切削性能的改善使其切削速度和刀具寿命远超过高速钢。此外,超细晶粒硬质合金的另一优点是刀具刃口锋利,尤其适合高速切削粘而韧的材料。

3.新型陶瓷材料

采用人工合成的高纯度无机化合物为原料,在严格控制的条件下经成型、烧结和其他处理而制成具有微细结晶组织的新型陶瓷材料具有高的硬度、极优的耐磨性能、良好的高温力学性能及高的化学稳定性。陶瓷刀具是将新型陶瓷材料高压研制而成,可以用于加工传统刀具难以加工或根本不能加工的超硬材料,切削速度可达900 m/min。比较典型的是氮化硅陶瓷,该刀具能对硬度小于65 HRC的难加工材料如淬硬钢、冷硬铸铁等进行高速精铣、精车,实现以车带磨、以铣带磨,从而改进传统的机械加工工艺,提高加工效率,节约工时及电力。氮化硅陶瓷刀具的耐热性和抗高温氧化性特别好,即使在1200~1450 ℃的切削温度时仍能进行长时间切削。在一定范围内高速车削时,切削温度的升高能改变工件材料的性能,提高陶瓷刀具的韧性,从而减少其破损,所以一般陶瓷刀具均采用干切削。此外,陶瓷刀具使用的氧化铝、氧化硅等主要原料在地壳中含量丰富,对节约贵重金属也具有重要的意义。国际上已经将陶瓷材料刀具视为进一步提高生产率的最有希望的刀具之一。

高性能刀具材料研发中的关键问题

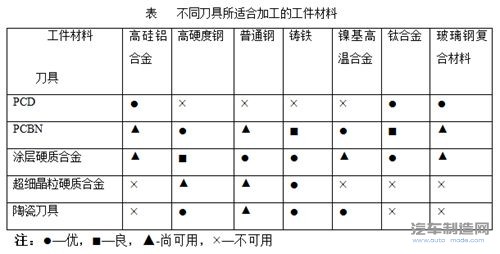

目前,汽车构造中所涉及的零件材料主要有高硅铝合金、高硬度钢、普通钢、铸铁、镍基高温合金、钛基合金和玻璃钢复合材料。基于刀具材料性质和工作环境,表中列出了高性能刀具材料所适合加工的工件材料。尽管这些高性能刀具材料在汽车制造领域中能够实现降本增效,但是要想在很大程度上获得令人满意的效果还需要人们从机理上对这几类材料进行更为深入的开发:

1.超硬刀具材料的强度和韧性仍然存在不足。结合涂层技术、纳米技术以

及复合技术对材料成分和结构上的进一步设计,去调控这类刀具材料的性能应成为当前研究重点。

2.高性能硬质合金材料在开发应用中仍存在工艺性差、复杂刀具研制方面尚受到限制等不足。要想进一步扩大其应用范围,还应对涂层硬质合金中涂层与基体接合面的柔性处理工艺、超细晶粒硬质合金钢的晶粒尺寸调控机理及其影响因素等关键性课题进行深入研究。

3.尽管人们通过颗粒、晶须、相变和微裂纹等增韧机理的协同作用提高了新型陶瓷刀具材料的断裂韧性,但是硬度、耐磨性与韧性、强度兼顾仍然是当前存在的矛盾之处。从目前情况来看,如何突破正在兴起的新型金属基纳米陶瓷刀具材料技术成为了一个关键。

高性能切削刀具技术的发展展望

随着汽车制造技术的全球化,汽车制造业的竞争也日趋激烈。高速切削作为先进汽车制造技术的一项全新的共性基础技术,已经成为现代汽车零部件切削加工技术的重要发展方向。高性能切削刀具材料的开发对发展和应用高速切削技术具有决定性作用。可以预见,随着人们对高性能切削刀具材料技术的深入发展和大力推广,势必在不久的将来会在汽车制造领域中创造出巨大的经济效益。

- 下一篇:总装同步工程在车身设计中的应用

- 上一篇:基于鱼刺图的副箱驱动齿轮尺寸符合性提升

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37