锻造模具关键技术应用研究探讨

2018-08-03 10:36:17· 来源:锻造与冲压

锻造模具的作用是保证原材料在外力作用下产生塑性变形,进而获得特定形状和尺寸的零件。随着锻造技术在汽车、铁路、航空航天等工业领域越来越广泛的应用,各种新型结构及高质量要求的锻件不断涌现,对于锻造模具的需求不断增加,锻造模具的设计和制造技术水平成为锻造企业的核心竞争力,众多锻造企业在锻造模具的技术研究和开发方面投入了大量的资源,以便未来在该技术领域占有一席之地。

锻造模具的作用是保证原材料在外力作用下产生塑性变形,进而获得特定形状和尺寸的零件。随着锻造技术在汽车、铁路、航空航天等工业领域越来越广泛的应用,各种新型结构及高质量要求的锻件不断涌现,对于锻造模具的需求不断增加,锻造模具的设计和制造技术水平成为锻造企业的核心竞争力,众多锻造企业在锻造模具的技术研究和开发方面投入了大量的资源,以便未来在该技术领域占有一席之地。

发展方向和研究现状

锻造模具技术的主要发展方向是提高模具设计水平,采用新型模具材料,使用高效高精度的加工手段,以期在模具高寿命的状态下实现锻件的高精度。锻造模具的关键技术主要围绕模具的设计、制造、使用、修复和翻新等环节,具体包括锻造模具高可靠性设计技术,高效高精制造技术,延寿、修复及再制造技术等。

在锻造模具设计与制造方面,目前国内绝大部分锻造模具设计和制造企业都已广泛应用CAD/CAM技术,但CAD/CAM/CAE一体化技术应用的还比较少,锻造模具信息化技术更是鲜有应用。在锻造模具延寿、快修及再制造技术方面,对于模具的表面处理和热处理重视不够,也缺乏针对不同工艺条件下的模具润滑状况研究,模具平均寿命较低,锻造模具快速修复及再制造技术也刚刚起步。在模具使用方面国外企业普遍采用快速换模装置,而国内企业应用该工艺的较少。

关键技术应用研究案例

基于NX平台二次开发的锻模设计

锻模的设计是一项复杂而具有挑战性的工作,传统的锻模设计需要依靠经验丰富的模具工程师才能完成,而且还需要经过工艺调试,反复试错后才能确定相对经济合理的模具结构,不同的模具工程师由于经验和对于模具的理解不同,导致模具结构的设计缺乏标准的流程,模具设计和制造的出错率较高,大多数模具需要多次试模和修改才能满足锻造工艺的要求。

为了提高企业主要产品模具设计的可靠性,我们以主营产品汽车发电机爪极为例,开展了基于NX平台二次开发的爪极模具模块化设计工作,具体工作如下:

⑴根据公司爪极锻件的模具设计需求,确定相应需要二次开发的模块,见表1。

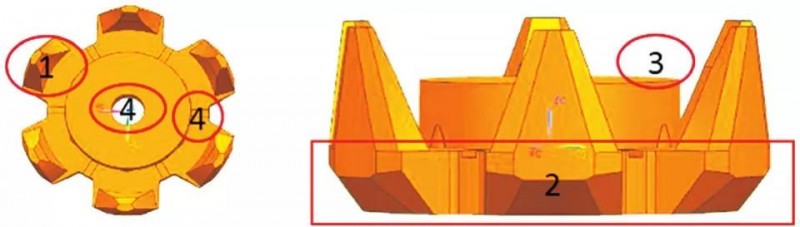

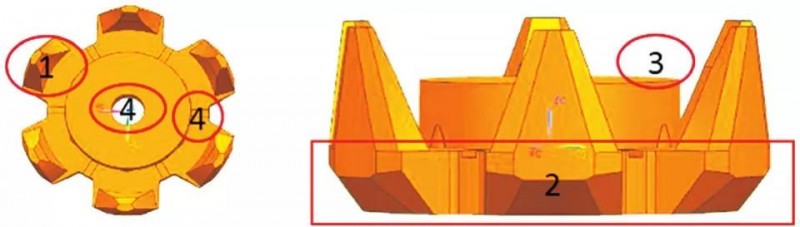

⑵根据所需二次开发的模块将公司目前爪极锻件的规格及不同规格爪极锻件的建模参数和步骤进行标准化,以便于编程。图1将爪极锻件的结构特征分成了4部分,按照爪部、底部、磁轭、微结构的先后步骤依次设计。数字1区域是爪部:沿着圆周均布的复杂尖爪,数量为6~8个;数字2区域是底部:支撑尖爪的规则平台;数字3区域是磁轭:带一定斜度的规则圆柱体;数字4区域是中孔和槽等微结构特征。

表1 爪极锻造模具设计模块

图1 爪极锻件的不同结构部分示例

根据上述不同区域、不同结构尺寸约束参数的不同,将爪极锻件进行分类,并将每一种结构的具体约束方式标准化。例如,磁轭区域有三种结构,一段约束、二段约束和三段约束,以二段约束结构为例,其关键参数包括:磁轭高度(14.6mm),磁轭5.15mm处直径59.45mm,磁轭直边长度4mm,磁轭下端倾角1°,磁轭上端倾角3°,其完全约束后草图如图2所示。

图2 磁轭二段约束结构草图

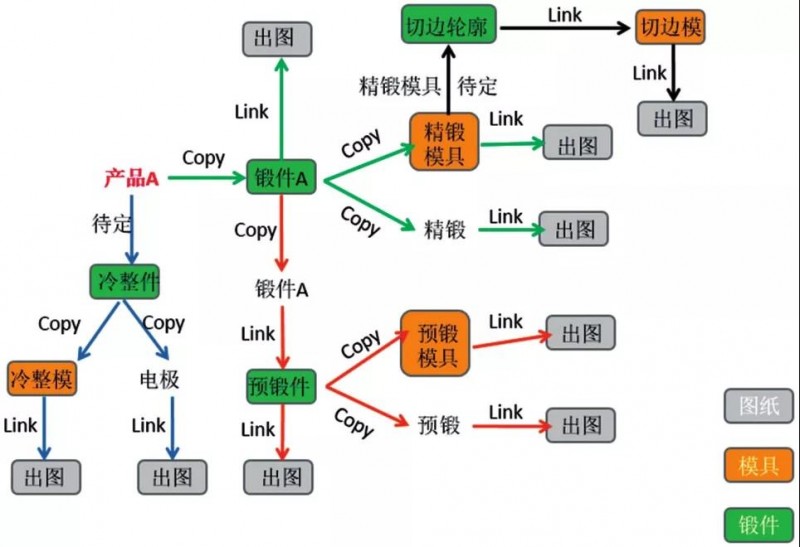

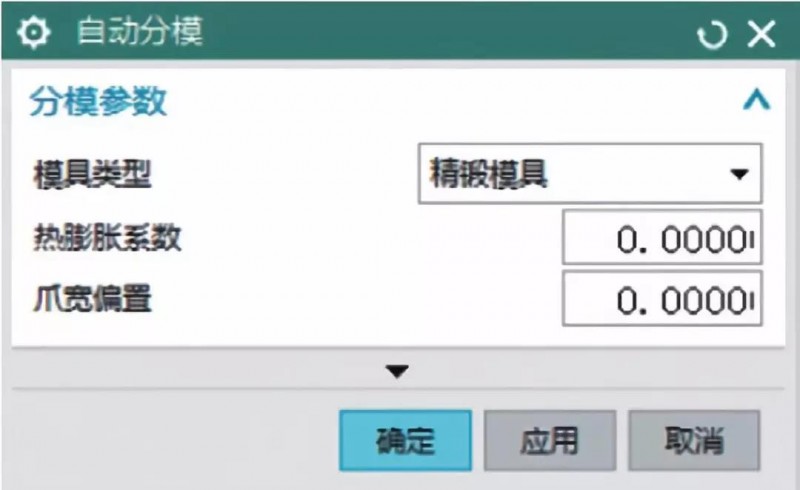

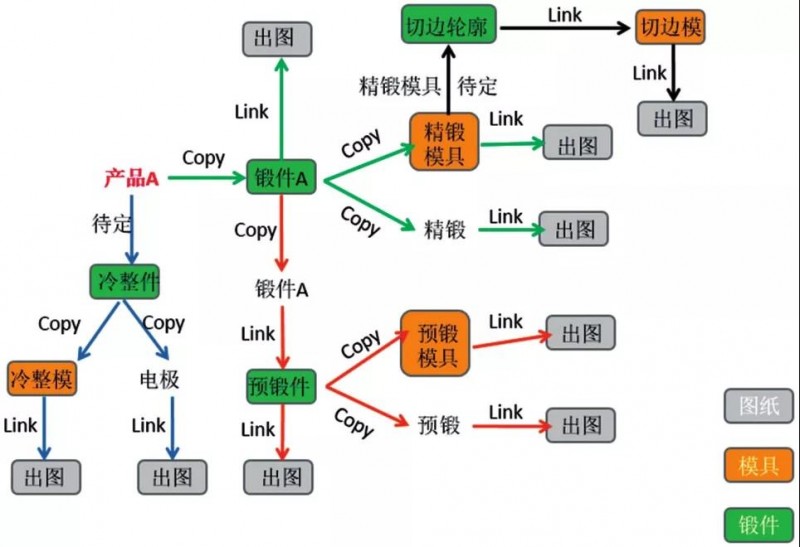

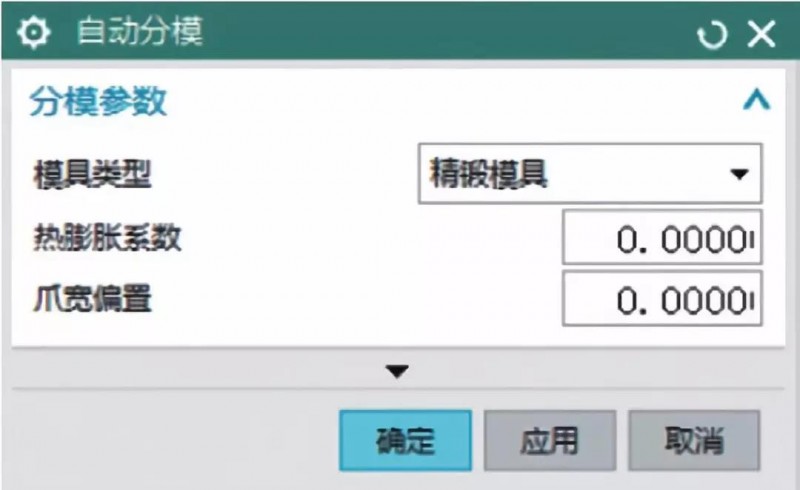

⑶我公司结合自身生产标准、模具设计经验以及设计人员多年的最佳实践经验整理出的一套设计规范,通过应用NX的主模型和WAVE链接技术进行编程,实现产品装配的各组件的关联建模,从而实现设计的快速变更和快速自动更新,极大地减少了设计人员的重复设计,缩短了设计周期。不同模块的联接关系如图3所示,锻模设计模块中的精锻模具自动分模功能如图4所示。

两种延长锻造模具使用寿命的工艺方法

在不大幅度增加模具制造成本的情况下,显著提高模具使用寿命一直是锻造企业不断努力的目标,本企业结合模具的实际制造工艺对模具延寿的方法进行了探索,并申请了相关发明专利。

⑴一种通过预制裂纹提高模具寿命的工艺方法。

现在技术人员的一般思维就是,通过设计和加工方法延缓裂纹的萌生和扩展,例如通过表面处理如镀硬铬、氮化和涂层等方法提高表面硬度,延缓裂纹产生的时间并降低裂纹扩展速度,以达到提高模具寿命的效果。

图3 不同设计模块的联接关系

图4 精锻模具自动分模功能示意图

对于采用模套和模芯结构的模具,裂纹的受力分析和模具寿命的预测也是以裂纹位于工作面为前提,计算断裂应力和裂纹尺寸的关系,预测模具寿命,避免在模具上产生裂纹,没有考虑到当裂纹位于非工作面时,具有吸收能量的作用,因此,无法通过预制裂纹来延长模具的寿命。

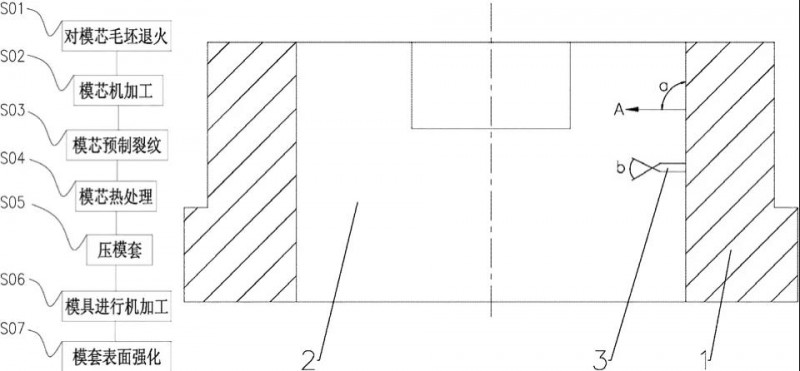

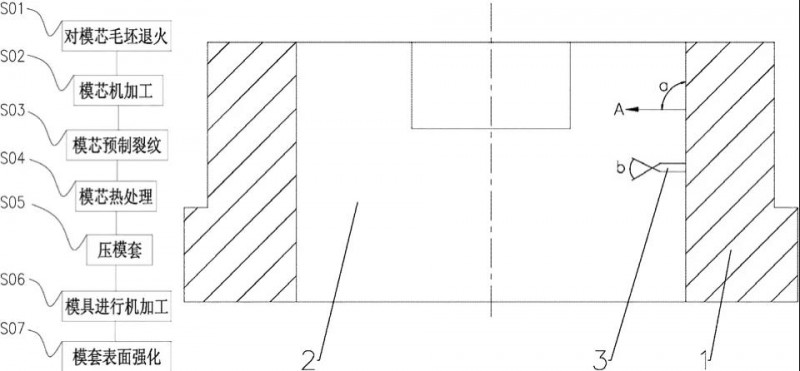

针对这个问题,我公司开发出了一种通过预制裂纹,提高模具寿命的工艺方法,通过裂纹吸收模芯内表面承受的应力,减小模芯内表面承受力,避免模芯内表面出现裂纹,通过模套过盈配合套在模芯外表面对模芯进行保护,防止模芯外表面受力变形,进而防止预设裂纹扩展,延长了模具的使用寿命,加工裂纹方便,且成本低。其具体流程及其模具结构如图5所示,图中数字1对应模套,数字2对应模芯,数字3对应裂纹。

图5 工艺流程及模具结构图

⑵一种模具圆角氮化工艺方法。

模具氮化处理,可显著提高模具表面的硬度、耐磨性、抗咬合性、抗腐蚀性能和抗疲劳性能,提高模具的使用寿命。模具在使用过程中会受到模具加工残余应力、热应力以及机械应力的综合作用,其中,机械应力占主要作用。氮化处理可使模具表面产生约400~600MPa的残余压应力,减小模具所受的疲劳载荷,提高模具寿命。以往的氮化工艺都是对模具型腔进行整体氮化,由于模具的失效形式以圆角等应力集中部位开裂为主。整体氮化处理使圆角和其附近区域氮化后获得基本相当的残余压应力,模具使用过程中受到的最大应力的合力仍然在圆角等应力集中区域,微裂纹在圆角处扩展成为宏观裂纹造成模具报废。

为了解决上述问题,我们提出了一种模具圆角氮化工艺,其具体步骤为:①热处理,对模具进行淬火、回火处理;②抛光,对模具进行抛光;③清洗除油,去除模具表面的油污;④干燥,对清洗后的模具进行干燥;⑤防氮化处理,模具的圆角附近3~6mm处涂防氮化涂料并干燥;⑥装炉,将模具装设在工装上置入氮化炉;⑦氮化处理;⑧出炉。

图6 龙城精锻快速换模流程

该工艺方法氮化处理之前,在距离模具圆角3~6mm处涂防氮化涂料并在该区域放置海绵钛,在氮化处理过程中,圆角进行氮化而距离圆角3~6mm区域不氮化,利用氮化表面获得压应力的原理,改善圆角附近区域的应力集中状况,将引发模具失效的裂纹源从圆角向附近区域进行转移,同时利用海绵钛对氢的强烈吸附作用,促进NH3分解和N原子吸收,降低模具圆角氮化的硬化层梯度,提高模具的使用寿命,产生明显的经济和环境效益,具有节能增效的优点。氮化处理可使模具表面产生约400~600MPa的残余压应力,可显著提高模具表面的硬度、耐磨性、抗咬合性、抗腐蚀性能和抗疲劳性能,提高模具寿命。该方法简便易行,只改变氮化预处理工序,便于工业化推广;应力集中得到明显改善,效果显著。

多工位自动化锻造快速换模

锻模在使用之前,需要将其安装至锻造压力机上,所以,模具更换时间的长短也就成了影响压力机生产效率的主要因素之一。对于传统的多工位锻造模具更换,大多数是将每道工序的模具采用人工安装,换模平均时间为1小时左右。对于多工位自动锻造而言,更换模具时间的长短随着模具的尺寸、重量及复杂程度的不同而相差悬殊,如果还采用原先的换模方式,其停机时间有时甚至超过经济批量的加工时间。

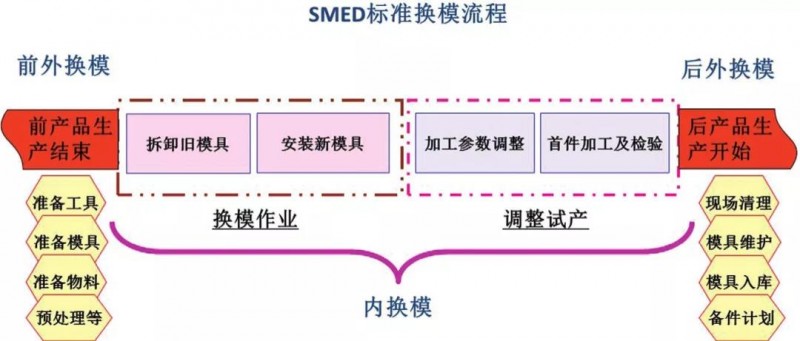

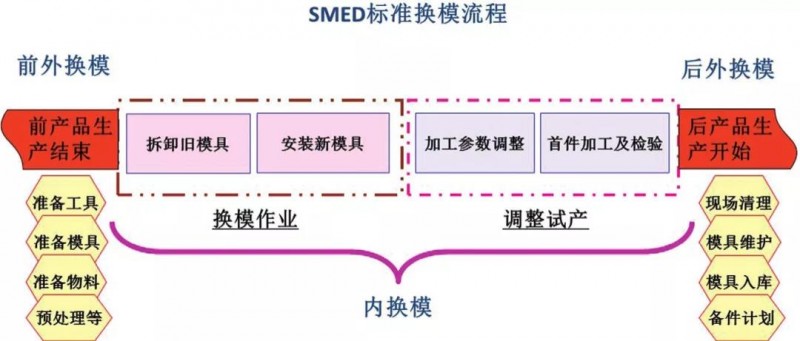

为了提高压力机的生产效率,同时减轻操作者的劳动强度,我公司在新建的爪极自动化热锻生产线中采用了快速换模(Single Minute Exchange of Die,SMED)的方法,其换模流程如图6所示。

通过采用标准化的子模架,使模具具有良好互换性,把换模时间压缩到10分钟,可以提高班组效率20%。

结束语

本文简要阐述了笔者对于当前国内外锻造模具技术的发展方向和研究现状的认识,并结合本企业在锻造模具设计、制造、使用和维护等方面的一些具体案例对锻造模具的关键技术应用研究进行了探讨,希望能够给予相关领域的技术人员启发和借鉴,共同促进锻造模具技术领域的进步和发展。

发展方向和研究现状

锻造模具技术的主要发展方向是提高模具设计水平,采用新型模具材料,使用高效高精度的加工手段,以期在模具高寿命的状态下实现锻件的高精度。锻造模具的关键技术主要围绕模具的设计、制造、使用、修复和翻新等环节,具体包括锻造模具高可靠性设计技术,高效高精制造技术,延寿、修复及再制造技术等。

在锻造模具设计与制造方面,目前国内绝大部分锻造模具设计和制造企业都已广泛应用CAD/CAM技术,但CAD/CAM/CAE一体化技术应用的还比较少,锻造模具信息化技术更是鲜有应用。在锻造模具延寿、快修及再制造技术方面,对于模具的表面处理和热处理重视不够,也缺乏针对不同工艺条件下的模具润滑状况研究,模具平均寿命较低,锻造模具快速修复及再制造技术也刚刚起步。在模具使用方面国外企业普遍采用快速换模装置,而国内企业应用该工艺的较少。

关键技术应用研究案例

基于NX平台二次开发的锻模设计

锻模的设计是一项复杂而具有挑战性的工作,传统的锻模设计需要依靠经验丰富的模具工程师才能完成,而且还需要经过工艺调试,反复试错后才能确定相对经济合理的模具结构,不同的模具工程师由于经验和对于模具的理解不同,导致模具结构的设计缺乏标准的流程,模具设计和制造的出错率较高,大多数模具需要多次试模和修改才能满足锻造工艺的要求。

为了提高企业主要产品模具设计的可靠性,我们以主营产品汽车发电机爪极为例,开展了基于NX平台二次开发的爪极模具模块化设计工作,具体工作如下:

⑴根据公司爪极锻件的模具设计需求,确定相应需要二次开发的模块,见表1。

⑵根据所需二次开发的模块将公司目前爪极锻件的规格及不同规格爪极锻件的建模参数和步骤进行标准化,以便于编程。图1将爪极锻件的结构特征分成了4部分,按照爪部、底部、磁轭、微结构的先后步骤依次设计。数字1区域是爪部:沿着圆周均布的复杂尖爪,数量为6~8个;数字2区域是底部:支撑尖爪的规则平台;数字3区域是磁轭:带一定斜度的规则圆柱体;数字4区域是中孔和槽等微结构特征。

表1 爪极锻造模具设计模块

图1 爪极锻件的不同结构部分示例

根据上述不同区域、不同结构尺寸约束参数的不同,将爪极锻件进行分类,并将每一种结构的具体约束方式标准化。例如,磁轭区域有三种结构,一段约束、二段约束和三段约束,以二段约束结构为例,其关键参数包括:磁轭高度(14.6mm),磁轭5.15mm处直径59.45mm,磁轭直边长度4mm,磁轭下端倾角1°,磁轭上端倾角3°,其完全约束后草图如图2所示。

图2 磁轭二段约束结构草图

⑶我公司结合自身生产标准、模具设计经验以及设计人员多年的最佳实践经验整理出的一套设计规范,通过应用NX的主模型和WAVE链接技术进行编程,实现产品装配的各组件的关联建模,从而实现设计的快速变更和快速自动更新,极大地减少了设计人员的重复设计,缩短了设计周期。不同模块的联接关系如图3所示,锻模设计模块中的精锻模具自动分模功能如图4所示。

两种延长锻造模具使用寿命的工艺方法

在不大幅度增加模具制造成本的情况下,显著提高模具使用寿命一直是锻造企业不断努力的目标,本企业结合模具的实际制造工艺对模具延寿的方法进行了探索,并申请了相关发明专利。

⑴一种通过预制裂纹提高模具寿命的工艺方法。

现在技术人员的一般思维就是,通过设计和加工方法延缓裂纹的萌生和扩展,例如通过表面处理如镀硬铬、氮化和涂层等方法提高表面硬度,延缓裂纹产生的时间并降低裂纹扩展速度,以达到提高模具寿命的效果。

图3 不同设计模块的联接关系

图4 精锻模具自动分模功能示意图

对于采用模套和模芯结构的模具,裂纹的受力分析和模具寿命的预测也是以裂纹位于工作面为前提,计算断裂应力和裂纹尺寸的关系,预测模具寿命,避免在模具上产生裂纹,没有考虑到当裂纹位于非工作面时,具有吸收能量的作用,因此,无法通过预制裂纹来延长模具的寿命。

针对这个问题,我公司开发出了一种通过预制裂纹,提高模具寿命的工艺方法,通过裂纹吸收模芯内表面承受的应力,减小模芯内表面承受力,避免模芯内表面出现裂纹,通过模套过盈配合套在模芯外表面对模芯进行保护,防止模芯外表面受力变形,进而防止预设裂纹扩展,延长了模具的使用寿命,加工裂纹方便,且成本低。其具体流程及其模具结构如图5所示,图中数字1对应模套,数字2对应模芯,数字3对应裂纹。

图5 工艺流程及模具结构图

⑵一种模具圆角氮化工艺方法。

模具氮化处理,可显著提高模具表面的硬度、耐磨性、抗咬合性、抗腐蚀性能和抗疲劳性能,提高模具的使用寿命。模具在使用过程中会受到模具加工残余应力、热应力以及机械应力的综合作用,其中,机械应力占主要作用。氮化处理可使模具表面产生约400~600MPa的残余压应力,减小模具所受的疲劳载荷,提高模具寿命。以往的氮化工艺都是对模具型腔进行整体氮化,由于模具的失效形式以圆角等应力集中部位开裂为主。整体氮化处理使圆角和其附近区域氮化后获得基本相当的残余压应力,模具使用过程中受到的最大应力的合力仍然在圆角等应力集中区域,微裂纹在圆角处扩展成为宏观裂纹造成模具报废。

为了解决上述问题,我们提出了一种模具圆角氮化工艺,其具体步骤为:①热处理,对模具进行淬火、回火处理;②抛光,对模具进行抛光;③清洗除油,去除模具表面的油污;④干燥,对清洗后的模具进行干燥;⑤防氮化处理,模具的圆角附近3~6mm处涂防氮化涂料并干燥;⑥装炉,将模具装设在工装上置入氮化炉;⑦氮化处理;⑧出炉。

图6 龙城精锻快速换模流程

该工艺方法氮化处理之前,在距离模具圆角3~6mm处涂防氮化涂料并在该区域放置海绵钛,在氮化处理过程中,圆角进行氮化而距离圆角3~6mm区域不氮化,利用氮化表面获得压应力的原理,改善圆角附近区域的应力集中状况,将引发模具失效的裂纹源从圆角向附近区域进行转移,同时利用海绵钛对氢的强烈吸附作用,促进NH3分解和N原子吸收,降低模具圆角氮化的硬化层梯度,提高模具的使用寿命,产生明显的经济和环境效益,具有节能增效的优点。氮化处理可使模具表面产生约400~600MPa的残余压应力,可显著提高模具表面的硬度、耐磨性、抗咬合性、抗腐蚀性能和抗疲劳性能,提高模具寿命。该方法简便易行,只改变氮化预处理工序,便于工业化推广;应力集中得到明显改善,效果显著。

多工位自动化锻造快速换模

锻模在使用之前,需要将其安装至锻造压力机上,所以,模具更换时间的长短也就成了影响压力机生产效率的主要因素之一。对于传统的多工位锻造模具更换,大多数是将每道工序的模具采用人工安装,换模平均时间为1小时左右。对于多工位自动锻造而言,更换模具时间的长短随着模具的尺寸、重量及复杂程度的不同而相差悬殊,如果还采用原先的换模方式,其停机时间有时甚至超过经济批量的加工时间。

为了提高压力机的生产效率,同时减轻操作者的劳动强度,我公司在新建的爪极自动化热锻生产线中采用了快速换模(Single Minute Exchange of Die,SMED)的方法,其换模流程如图6所示。

通过采用标准化的子模架,使模具具有良好互换性,把换模时间压缩到10分钟,可以提高班组效率20%。

结束语

本文简要阐述了笔者对于当前国内外锻造模具技术的发展方向和研究现状的认识,并结合本企业在锻造模具设计、制造、使用和维护等方面的一些具体案例对锻造模具的关键技术应用研究进行了探讨,希望能够给予相关领域的技术人员启发和借鉴,共同促进锻造模具技术领域的进步和发展。

- 下一篇:CAN总线调试

- 上一篇:详解DeltaSpot电阻点焊

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04