总装同步工程在车身设计中的应用

同步工程

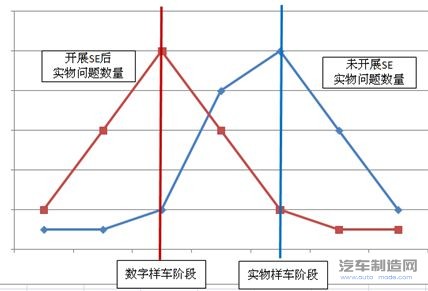

同步工程(Simultaneous Engineering)是指在汽车设计阶段进行工程化可行性分析,在设计阶段把后期制造过程中可能出现的问题暴露出来,通过产品设变、工艺优化等技术手段解决生产制造隐患,避免后期制造的风险。SE工程的开展可以大大减少由于设计问题引起的后续工艺问题,图1为是否开展SE工作对后续生产制造影响的统计。此统计图是基于未开展SE工作后续生产出现的问题数量,对比开展SE工作后续出现问题的数量。从图1分析可知,开展SE工作可以提前发现问题,将主要问题在数字样车阶段解决(见图1中红色曲线);而未开展SE工作,问题将集中出现在实物样车阶段(见图1中蓝色曲线)。可见,开展SE工作的好处是可以将生产制造问题提前解决,可以极大地提高生产效率、降低开发及设计更改成本并提高产品质量。

图1 是否开展SE工作对后续生产制造的影响

总装SE工程

1.车身主断面分析

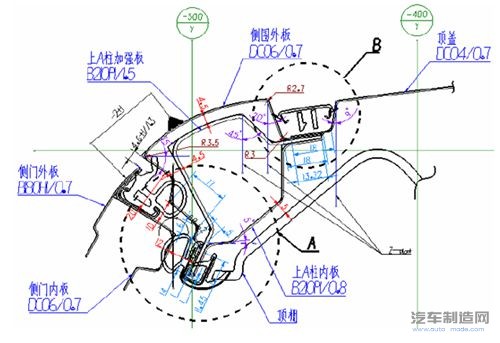

车身主断面设计是白车身设计中的重要环节,它贯穿于从车身油泥模型制作开始到车身结构设计完成的整个过程中,是车身工程可行性分析的重要手段和指导车身结构设计的主要依据。车身主断面是反映整车性能、结构、配合和法规等方面要求的截面,是整车开发的基础和整车及关联系统数据制作的依据。

车身主断面设计是一个系统性的工作,在进行断面设计及校核前,我们需要理解断面中的关键信息,图2是某车型车身侧围A柱处的主断面,从断面图中,我们能得到如下信息:门洞密封门内板的间隙为12mm;侧围外板与门内板内间隙分别为10mm、20mm;侧围外板与门外板的外观间隙以及平度;侧围内板与顶棚的间隙为5mm;顶饰条沿用,要保证周边相关值的准确性;侧围外板与加强板的间隙保证4.5mm。

图2 某车型车身侧围A柱处的主断面

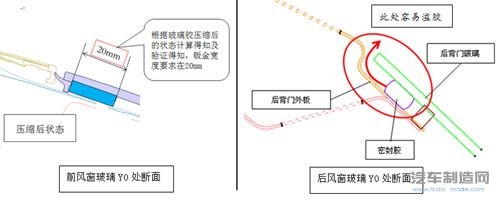

图3为前风窗玻璃和后风窗玻璃Y0处的主断面,在进行断面分析时一定要结合玻璃胶压缩后高度和宽度生产工艺经验值来指导断面设计,否则玻璃胶密封面宽度过窄或玻璃密封条设置不合理会导致在玻璃粘接时溢胶。左侧案例前风窗玻璃的钣金宽度及玻璃密封条设置合理,不会出现溢胶现象,而右侧案例由于玻璃上部没有设置密封胶条,容易造成溢胶而导致玻璃粘接强度下降。

图3 前风窗玻璃和后风窗玻璃Y0处的主断面

2.附件的定位和匹配

车身和附件(本文将白车身以外的零件均看作附件)设计及制造过程中要遵循RPS(基准点系统,有些地方也称为定位点系统)原则,RPS建立的目的是使设计部门、制造部门和检验部门具有同一定位基准,保证相同的尺寸关系。为了使RPS能够在实际生产中发挥作用,研发、工艺、生产制造、零部件供应商、质量及检验等所有关联部门必须遵循如下规则:3-2-1规则;坐标平行规则;统一性规则;尺寸标注规则;RPS尺寸图。

工程技术人员在分析附件与车身的装配关系时,要始终记住单件或总成的6个自由度是否都被完全限制完整,一般至少要选取一个主定位孔、一个辅定位孔和一个主定位面才能将单件或者总成限制完整。在附件定位中,重点强调主、辅定位要求,即主定位设置一个定位圆孔,辅定位设置一个腰形孔,且腰形孔的方向与两孔的轴线保持一致。

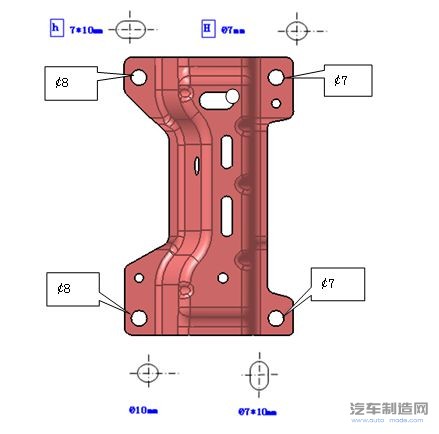

图4为典型的附件装配定位孔设置案例(图4中大写字母H表示主定位孔,小写字母h表示辅定位孔,下同),原定位方案为两个¢7定位孔作为主定位孔,这种定位方式造成过约束。解决方案是将主定位孔设置为¢7的工艺过孔(安装螺栓直径为M6),辅定位孔设置为7×10mm的腰孔,腰孔的一个方向由于主定位孔已定位完整,该方向可以不做要求,以满足装配性要求。该附件按照此孔位进行设置时,此零件的6个自由度完全被限制,才能保证零件的配合尺寸。

图4 典型的附件装配定位孔设置案例分析

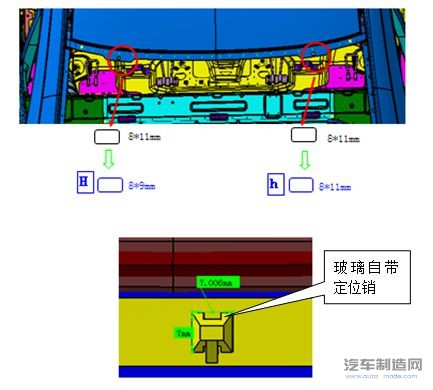

图5为前风窗玻璃粘接时对车身的定位孔要求,对应车身分别设置了一个主定位孔和一个辅定位孔,这两个定位孔的作用有两点:一是由于前风窗玻璃尺寸较大,设置主、辅定位孔能够方便操作者定位装配;二是为了保证玻璃装配上去后玻璃边线与侧围和顶盖的间隙均匀一致。

图5 前风窗玻璃粘接时对车身的定位孔要求

3.工具操作空间及通用性分析

(1)工具操作空间分析

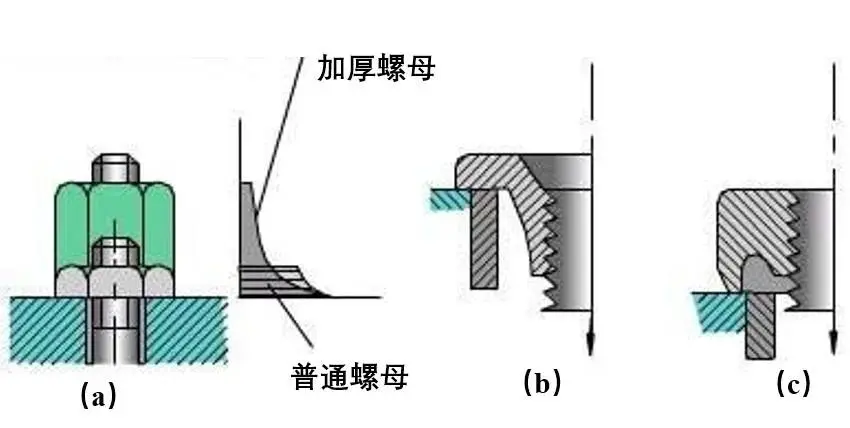

工具操作空间是指用拧紧工具紧固螺纹标准件时,根据螺纹拧紧方式选配的常规拧紧工具能够拧紧标准件而不与周边零件干涉。螺纹连接是附件与白车身连接最常用的固定方式,螺栓或螺母的固定需要使用专门的拧紧工具紧固,因此附件的装配操作空间也是需要全面校核的内容。由于总装专业拧紧工具复杂而且种类繁多,在进行工具操作空间分析前,需要有完整的拧紧工具的数据模型,同时工艺工程人员需要熟练掌握总装专业拧紧工具选型,只有这样才能做到选择合适的工具进行可行性分析。

图6为车门锁装配时工具操作空间分析,分析结果显示在螺栓拧紧方向工具空间被车门内板遮挡,因此需要在车门锁安装螺栓正对方向设置工艺过孔。

图6 车门锁装配时工具空间及可达性分析

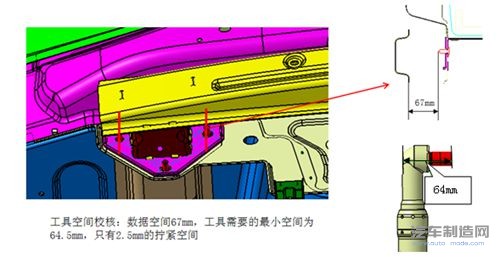

工具操作空间分析,需要对总装装配或者拧紧的所有安装点进行分析,以确保所有安装点均能够被拧紧。图7为后保防碰撞横粱的装配可行性分析案例,分析结果显示此种安装方式无法满足工具最小操作空间,工艺建议改变螺母拧紧方向或者增加后保吸能盒长度等解决方案。

图7 后保防碰撞横粱的装配可行性分析案例

(2)工具通用性分析

工具通用性分析是涉及总装工艺工位节拍平衡、总装专业工具工装成本投入以及防止错/漏装的一项重要内容。在总装工艺过程中,工位内的附件装配及拧紧是劳动量最多的工序内容,因此在同一工位内,能够用最少的拧紧工具完成附件的装配,是最理想的状态。

工具通用性高的好处在于:减少工具工装成本投入;工具数量减少,能够减少错误使用工具的几率;减少工艺操作者的劳动强度。因此总装工艺人员可以按照研发部门下发的数据,结合生产线的工具工装配备情况,编制出初版的总装装配工序目录,以此工序目录为指导文件,对生产线各工位、产品各系统数据进行工具匹配分析,尽量减少紧固件型号并保证相同型号的标准件拧紧力矩一致,以此来提高工具的通用性。

4.水管理分析

总装工艺是整车生产制造流程中的最后一个环节,是内部生产制造环节和外部零部件生产制造环节的汇集点,因此在总装生产中出现的问题是最复杂、关联部门最多的。总装生产中出现的淋雨/涉水问题,是整车水管理中的重点和难点。水管理分析是一项综合性很强的内容,其分析和解决的基本原则有两点:一是隔断水流路线,减少流入车内的水量;二是要设置水流通道改变进入车内的水的水流方向,让水能够顺畅地排出。图8为某车门总成水管理分析,从图8中断面及水流方向可知,进入车门内的水流在第一道密封条处被隔断,而此处没有设置水流通道,因此水流会进入驾驶室内部。建议方案是将水流在门护板的最低点处下拉到第一道密封之外,同时在第二道密封条处开设排水孔,才能保证进入车门内部的水能最终排出(图8中虚线箭头方向)。

图8 某车门总成水管理分析

结语

为最大程度降低开发周期和制造成本,汽车制造商对汽车开发制造流程进行了优化,特别是随着计算机技术的发展,许多原来需要通过制造验证的产品设计及工艺,都可以通过CAE技术在设计阶段进行验证,CAE技术的不断成熟和完善使同步工程能够得到广泛的应用。国内主机厂于2003年开始进行同步工程工作,主要是自主品牌的主机厂。由于中国汽车工业发展时间短,技术积累少,目前国内的同步工程仍处在起步阶段,主机厂对其认识也不一致,导致同步工程的效益没有充分发挥出来。但随着中国自主品牌的增多以及开发的车型的增多,同步工程正逐渐成为车身正向开发的重要工具,得到了普遍重视和广泛应用。

-

推动汽车行业转型的引领者——面向未来的总装NE

2024-12-03 -

总装工艺成本优化实践案例

2024-08-05 -

如何提高螺栓连接的强度?

2024-07-30 -

案例分析:螺栓“跑丢了”!

2024-07-29

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37