瓦尔特涡轮罩精密刀具

2018-08-10 10:18:56· 来源:瓦尔特刀具

装有内燃机的车辆,如果不使用涡轮增压器,简直不可思议,因为汽车行业如果不使用涡轮增压器,根本不可能达到二氧化碳排放值的严格标准。从该行业的动态增长中也可以看出这一点:2013年全球制造了2,810万台涡轮增压器,这一数字将在2018年增加到4,400万台左右。

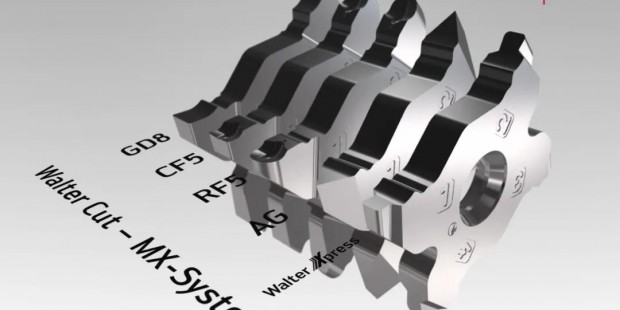

瓦尔特大大削减了攻丝成本

Paradur®Ni 10

装有内燃机的车辆,如果不使用涡轮增压器,简直不可思议,因为汽车行业如果不使用涡轮增压器,根本不可能达到二氧化碳排放值的严格标准。从该行业的动态增长中也可以看出这一点:2013年全球制造了2,810万台涡轮增压器,这一数字将在2018年增加到4,400万台左右。中国的生产商尤其在推动这一增长。在生产中,涡轮增压器零件(尤其是涡轮机壳体),是一个重要的成本因素,因为其制作材料(例如高耐热钢)很难加工。因此,所使用的加工刀具也是重要的成本因素。这就是为什么制造商不断寻求潜在的节约方法 - 而不是在质量或加工可靠性方面的打折扣。加工专家瓦尔特专注于为制造商提供应对这一挑战的创新解决方案。最新案例:Paradur®Ni10标准丝锥经过专门改造,适用于涡轮机外壳中的攻丝。现场测试期间,在真正的应用场景中,他们将刀具使用寿命延长了60%。

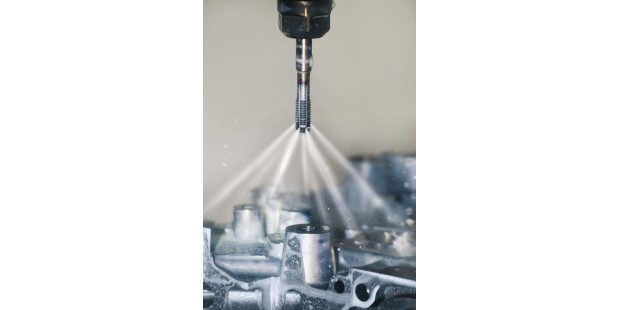

图文说明:适用于加工涡轮机罩壳的Paradur® Ni 10丝锥,可提高加工过程的可靠性,降低加工成本。

图片:瓦尔特公司

加工的成本因素

在大多数生产过程中,加工刀具(例如可转位刀片、整体硬质合金铣刀,钻头或丝锥)的成本,在成本优化方面只起到很小的作用。这些成本通常占整体加工成本的4%左右。在涡轮增压器的涡轮机壳体的生产期间,刀具成本占总成本的比例确实与很大。由于极其复杂的几何形状和硬度相当大且难以加工的材料,其成本占50%左右。因此,它对于计算成本和机床本身的小时费率同等重要。

与汽车行业的每个细分行业一样,涡轮增压器制造商及其供应商也面临较大的成本压力。为了应对这一挑战,许多供应商现在都在为1.48xx耐热不锈钢进行优化或使用专用产品。这些产品经常宣传可以节省成本或提高效率。在装上机床使用前,达到的创新效果往往不明显。如果结果与新刀具的预期不同,这可能是由于从对生产过程的不合理的高期望到不允许使用新刀具的实际潜力的多个因素造成的。

加工是一个复杂的过程

涡轮机壳体生产中的加工应用可显著提高效率和性能,特别是在开发新刀具的早期阶段考虑关键因素时,一定要考虑到这一点。对于瓦尔特的研发工程师来说,整体方法和与用户的密切合作是产品开发的关键。举例来说,瓦尔特业务与应用开发零件经理Rolf Buob使用新型Paradur®Ni10丝锥在实际工作中的重要意义:“如果不邀请客户参与我们公司的现场测试并与他们保持密切真诚的联系,我们的开发过程就没有机会在真实条件下测试我们的样品。在现场生产中使用我们刀具的客户通常以不同于工程师的方式检查加工过程。结合瓦尔特的经验和专业知识,特别是有关待加工材料的特性,这将带来真正创新的解决方案 - 例如改良的Paradur®Ni10丝锥。”

难加工材料钻孔数量多

目前,某些设计必须在涡轮机壳体上钻3~6个螺孔,甚至可达10个。这种材料采用标准的HSS-E丝锥,刀具使用寿命可达170~190个孔。如果制造商设法延长刀具使用寿命,则可显著提高效率,并降低每牙的成本。丝锥刀具使用寿命的限制因素是待加工材料的苛刻性能。涡轮增压器必须承受巨大的热负荷,汽油车可达1050度,只能使用含镍量至少为10%(1.48XX)的耐热钢。壳体材料中的硬度和韧性在攻丝期间形成难以控制的高强度长切屑。这些长切屑将自己缠绕在刀具周围,粘得很牢,很难从攻丝孔中移除,特别是钻小直径盲孔时,情况更糟。这对螺纹的尺寸稳定性和质量特别不利。切屑堵塞还会导致停机或断刀。此外,在丝锥的倒角部分会承受很大的力,从而导致快速磨损。

刀具使用寿命显著延长

瓦尔特的发展目标是优化现有的Paradur®Ni10丝锥,以应对这些挑战。使用HSS-E-PM基材和THL硬质材料涂层,即使是标准款,也可用于攻丝坚硬的长切屑材料。螺旋槽形、螺旋角和钻头的改变使得可进一步提高丝锥的整体稳定性。这对刀具使用寿命和过程可靠性有相当大的影响。丝锥更坚固,断屑得到了优化。较大的后角可以进一步简化排屑流程。

使用相同的切削参数,与瓦尔特的标准刀具和竞争对手专门经过优化的丝锥相比,使用瓦尔特的专用Paradur®Ni10丝锥,每把刀具完成螺纹数量显著增加。由于换刀所需要的停机时间短,螺纹质量好,所以返工的数量明显减少。通过这种方式,每个螺纹孔的成本通常可以削减大约一半。Rolf Buob说:“对于许多攻丝专家(包括我们的客户)来说,15度的螺旋角听起来非常不专业。但是,通过在客户现场进行大量现场测试,我们已经证明,使用经过改良的Walter Paradur®Ni10,可提高加工可靠性,并准确知道加工的螺纹数量。

专门研制的瓦尔特Paradur®Ni10钻头,可提供涡轮机壳体常用的所有螺纹尺寸(M5/M6/M8/M10),通常的倒角形式和长度,无内冷。还可加工这些尺寸的细牙螺纹。

图文说明:瓦尔特与涡轮机罩壳制造商的供应商通力合作,研制出了适合多种应用的订制丝锥。

图片:瓦尔特公司

图文说明:瓦尔特B&AD零件经理Rolf Buob

Paradur®Ni 10

装有内燃机的车辆,如果不使用涡轮增压器,简直不可思议,因为汽车行业如果不使用涡轮增压器,根本不可能达到二氧化碳排放值的严格标准。从该行业的动态增长中也可以看出这一点:2013年全球制造了2,810万台涡轮增压器,这一数字将在2018年增加到4,400万台左右。中国的生产商尤其在推动这一增长。在生产中,涡轮增压器零件(尤其是涡轮机壳体),是一个重要的成本因素,因为其制作材料(例如高耐热钢)很难加工。因此,所使用的加工刀具也是重要的成本因素。这就是为什么制造商不断寻求潜在的节约方法 - 而不是在质量或加工可靠性方面的打折扣。加工专家瓦尔特专注于为制造商提供应对这一挑战的创新解决方案。最新案例:Paradur®Ni10标准丝锥经过专门改造,适用于涡轮机外壳中的攻丝。现场测试期间,在真正的应用场景中,他们将刀具使用寿命延长了60%。

图文说明:适用于加工涡轮机罩壳的Paradur® Ni 10丝锥,可提高加工过程的可靠性,降低加工成本。

图片:瓦尔特公司

加工的成本因素

在大多数生产过程中,加工刀具(例如可转位刀片、整体硬质合金铣刀,钻头或丝锥)的成本,在成本优化方面只起到很小的作用。这些成本通常占整体加工成本的4%左右。在涡轮增压器的涡轮机壳体的生产期间,刀具成本占总成本的比例确实与很大。由于极其复杂的几何形状和硬度相当大且难以加工的材料,其成本占50%左右。因此,它对于计算成本和机床本身的小时费率同等重要。

与汽车行业的每个细分行业一样,涡轮增压器制造商及其供应商也面临较大的成本压力。为了应对这一挑战,许多供应商现在都在为1.48xx耐热不锈钢进行优化或使用专用产品。这些产品经常宣传可以节省成本或提高效率。在装上机床使用前,达到的创新效果往往不明显。如果结果与新刀具的预期不同,这可能是由于从对生产过程的不合理的高期望到不允许使用新刀具的实际潜力的多个因素造成的。

加工是一个复杂的过程

涡轮机壳体生产中的加工应用可显著提高效率和性能,特别是在开发新刀具的早期阶段考虑关键因素时,一定要考虑到这一点。对于瓦尔特的研发工程师来说,整体方法和与用户的密切合作是产品开发的关键。举例来说,瓦尔特业务与应用开发零件经理Rolf Buob使用新型Paradur®Ni10丝锥在实际工作中的重要意义:“如果不邀请客户参与我们公司的现场测试并与他们保持密切真诚的联系,我们的开发过程就没有机会在真实条件下测试我们的样品。在现场生产中使用我们刀具的客户通常以不同于工程师的方式检查加工过程。结合瓦尔特的经验和专业知识,特别是有关待加工材料的特性,这将带来真正创新的解决方案 - 例如改良的Paradur®Ni10丝锥。”

难加工材料钻孔数量多

目前,某些设计必须在涡轮机壳体上钻3~6个螺孔,甚至可达10个。这种材料采用标准的HSS-E丝锥,刀具使用寿命可达170~190个孔。如果制造商设法延长刀具使用寿命,则可显著提高效率,并降低每牙的成本。丝锥刀具使用寿命的限制因素是待加工材料的苛刻性能。涡轮增压器必须承受巨大的热负荷,汽油车可达1050度,只能使用含镍量至少为10%(1.48XX)的耐热钢。壳体材料中的硬度和韧性在攻丝期间形成难以控制的高强度长切屑。这些长切屑将自己缠绕在刀具周围,粘得很牢,很难从攻丝孔中移除,特别是钻小直径盲孔时,情况更糟。这对螺纹的尺寸稳定性和质量特别不利。切屑堵塞还会导致停机或断刀。此外,在丝锥的倒角部分会承受很大的力,从而导致快速磨损。

刀具使用寿命显著延长

瓦尔特的发展目标是优化现有的Paradur®Ni10丝锥,以应对这些挑战。使用HSS-E-PM基材和THL硬质材料涂层,即使是标准款,也可用于攻丝坚硬的长切屑材料。螺旋槽形、螺旋角和钻头的改变使得可进一步提高丝锥的整体稳定性。这对刀具使用寿命和过程可靠性有相当大的影响。丝锥更坚固,断屑得到了优化。较大的后角可以进一步简化排屑流程。

使用相同的切削参数,与瓦尔特的标准刀具和竞争对手专门经过优化的丝锥相比,使用瓦尔特的专用Paradur®Ni10丝锥,每把刀具完成螺纹数量显著增加。由于换刀所需要的停机时间短,螺纹质量好,所以返工的数量明显减少。通过这种方式,每个螺纹孔的成本通常可以削减大约一半。Rolf Buob说:“对于许多攻丝专家(包括我们的客户)来说,15度的螺旋角听起来非常不专业。但是,通过在客户现场进行大量现场测试,我们已经证明,使用经过改良的Walter Paradur®Ni10,可提高加工可靠性,并准确知道加工的螺纹数量。

专门研制的瓦尔特Paradur®Ni10钻头,可提供涡轮机壳体常用的所有螺纹尺寸(M5/M6/M8/M10),通常的倒角形式和长度,无内冷。还可加工这些尺寸的细牙螺纹。

图文说明:瓦尔特与涡轮机罩壳制造商的供应商通力合作,研制出了适合多种应用的订制丝锥。

图片:瓦尔特公司

图文说明:瓦尔特B&AD零件经理Rolf Buob

- 下一篇:硬齿面齿轮精加工技术的现状与展望

- 上一篇:专家解读江淮汽车涂装生产线

编辑推荐

最新资讯

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37