汽车前轴锻件轻量化设计方法

2018-08-15 10:50:32· 来源:锻造与冲压

节能环保、安全智能是当前汽车技术的发展趋势,主机厂采取的最有效的应对措施是轻量化设计,而前轴作为汽车上最大的锻件,其结构轻量化对整车减重具有显著的贡献。

节能环保、安全智能是当前汽车技术的发展趋势,主机厂采取的最有效的应对措施是轻量化设计,而前轴作为汽车上最大的锻件,其结构轻量化对整车减重具有显著的贡献。

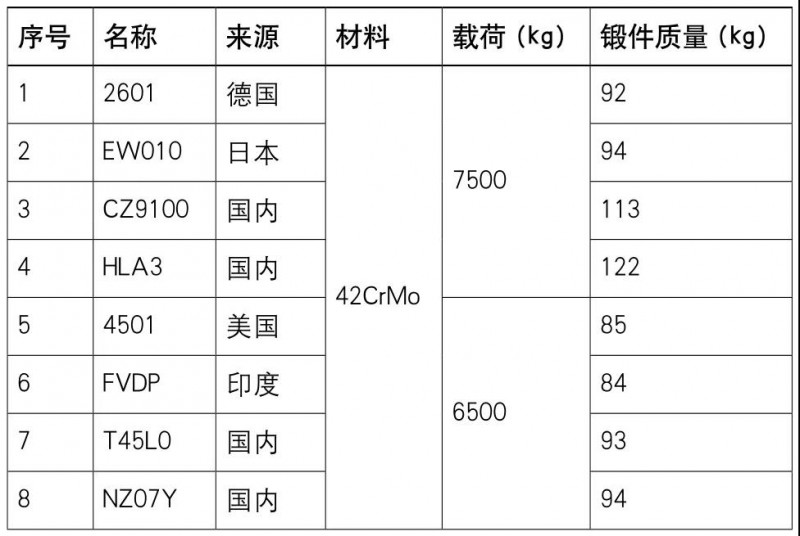

早期由于国内缺乏相关的研发能力,前轴锻件产品均从国外引进,如斯太尔、曼、日产153、五十铃等,国内以此为基础平台,通过对比修改,衍生出一系列前轴锻件产品。但由于缺乏有效的模拟分析手段和足够的经验数据,大多数设计师都过度依赖安全系数,导致前轴锻件在设计阶段就存在肥大、厚重的现象。此外,在样件做台架试验时,如果出现前轴断裂,往往倾向于增大前轴截面或更换材料来提升疲劳寿命,进一步加剧了前轴锻件肥大超重的现象。与国外同吨位产品对比,这一现象十分显著(表1)。

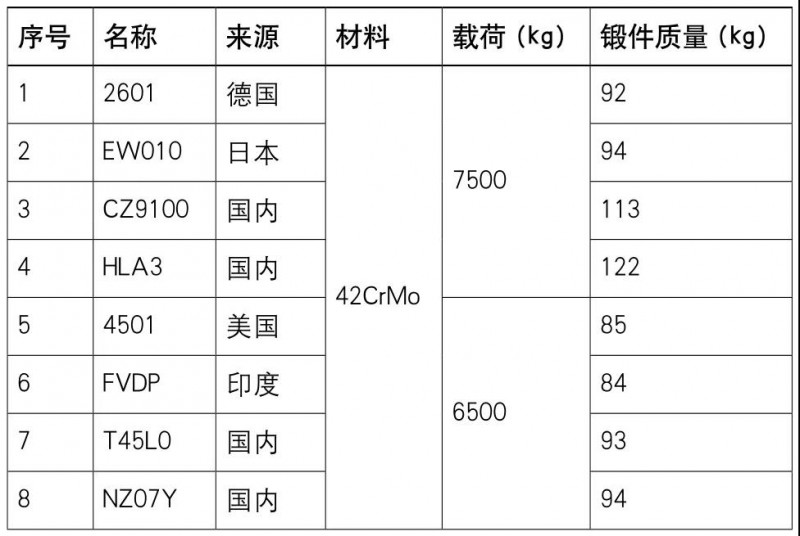

表1 国内外前轴锻件对比

表中选取7.5t和6.5t两个典型平台产品,通过对比可见,在同等载荷、同等材料的条件下,国内6.5t前轴产品比国外重约10kg,而7.5t前轴产品比国外重了20kg左右。

三环车桥作为国内最大的前轴锻件专业化生产厂家,锻件毛坯品种多达150种,产品已大批量出口德国、美国、日本、印度等十几个国家,因此前轴锻件的轻量化设计具有显著的经济效益和深远的战略意义。

公司通过自主设计和对比国外同类产品,形成了汽车前轴锻件轻量化的设计方法,并成功为国内外主机厂提供了近十个轻量化平台产品,这些产品较之前产品重量减轻了8~15kg,且疲劳试验及性能试验全部通过验证。

前轴锻件结构受力分析

前轴作为安保件,在结构设计上要求强度有一定的富余,但是对大多数设计者来说,要得出准确有效的安全系数,并不是一件容易的事情,这里以6.5t前轴为例,通过分析其受力情况,给出一般的分析方法。

将前轴按一维梁处理,不考虑局部细节,将截面简化为标准的工字梁截面,不考虑拔模和圆角,并将截面的上下边界视为平面。

图1是前轴疲劳台架试验,用于模拟真实的应用环境。图中前轴两钢板面受垂直力F,左右两端受转向节端面支撑力FR。为便于计算分析,将左右两端的销孔视作简支,将F视作恒定力而不是循环变化的力,其受力示意图见图2。

图1 前轴疲劳试验受力图

图2 前轴受力示意图

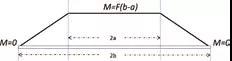

以前轴中间为X轴的坐标原点,根据力的平衡原理,对于整个结构的各截面求得弯矩,绘制为以下的弯矩图见图3。

由图3可见,在疲劳试验的加载下,前轴非弯曲段(两个集中载荷之间)的弯矩值大致相等,且为前轴弯矩最大的部位,弯矩值正比于集中力的值与弯曲段(介于支撑端与集中载荷作用处之间)的长度。在弯矩作用下,截面的最大应力正比于弯矩的数值,由于前轴两端弯矩值很小,所以应力也很小,理论上两端不会首先损坏(否则可能是工艺缺陷),这也与前轴的实际使用需求相符合。

图3 前轴弯矩图

对前轴锻件的CAE分析

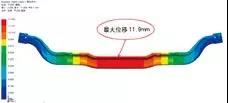

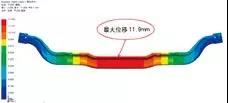

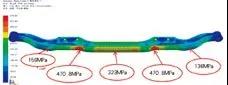

在分析受力情况之后,采用UG8.5对前轴锻件做有限元分析,步骤如下:⑴建立T13L0和EQ153前轴的几何模型;⑵设置前轴材料为42CrMo(E=212GPa,μ=0.28);⑶对实体划分网格(图4);⑷约束与载荷,以实际前轴台架试验为依据,将约束加载于前轴两瓜头主销孔处,而将载荷加载在前轴钢板面处。前轴弯曲载荷受力图见图5。⑸计算求解,按3.5倍额定载荷加载,计算结果分别见图6和图7。

图4 前轴实体网格图

图5 前轴弯曲载荷受力图

图6 静载位移云图

图7 静载应力云图

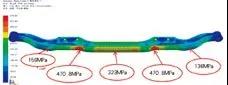

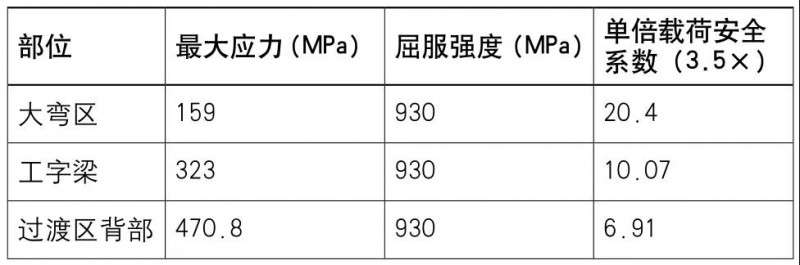

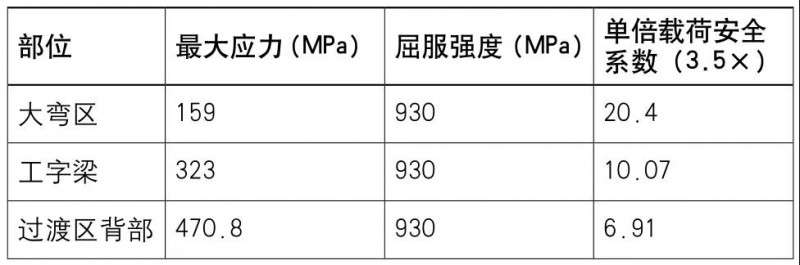

⑹CAE结果分析,由图6和图7中可以看出,在3.5倍载荷下工字梁板簧座内侧背部处应力值最大,最大值为470.8MPa,小于工字梁材料42CrMo的屈服强度(930MPa),实际工字梁技术要求硬度为277~331HB,按下限对应屈服强度在880MPa。按平均930MPa做判定标准,则前轴各部位安全系数见表2。由表2中可见,应力最大点处过渡区背部的安全系数为6.91,属正常合理的范围;而工字梁大部分区域的应力仅有323MPa,安全系数达到了10,有较大余量,而其他部位则安全系数更大,不做考虑。

表2 前轴各部位安全系数

与国外前轴锻件的对比

国外同样对前轴锻件做轻量化设计,不断优化产品。图8是国外某款6.5t前轴锻件,轻量化之后锻件成品重量只有72.8kg,比原状态减轻13kg。通过加载同样的约束载荷,计算结果见图9和图10。

图8 国外6.5t轻量化前轴锻件

图9 同等载荷下的应力云图

图10 同等载荷下的位移云图

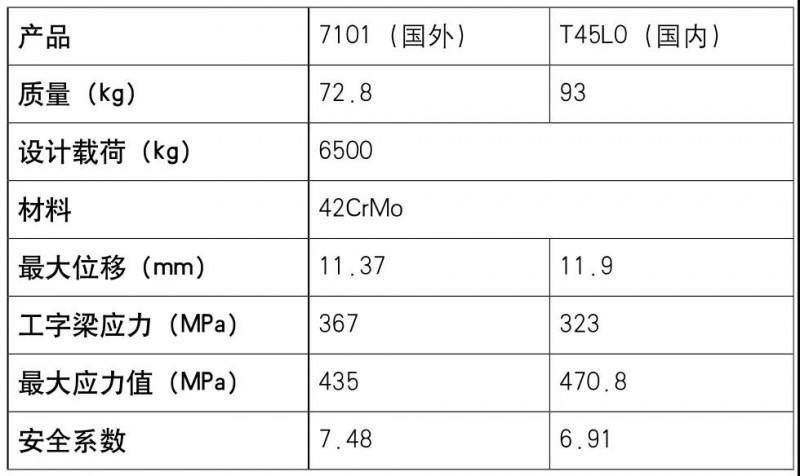

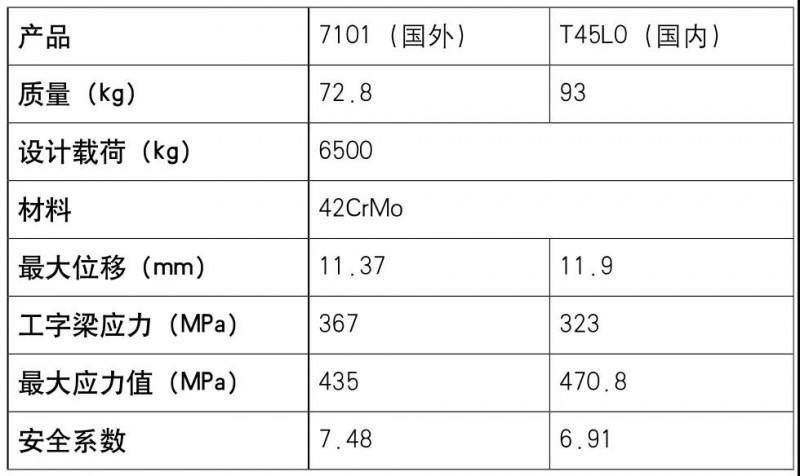

国内和国外两种前轴对比见表3,从表3中可见,两款前轴产品,在都采用42CrMo,且载荷约束条件相同的情况下,即使国外产品比国内产品轻20kg,最大应力和最大位移并无显著的变化。

表3 国内外前轴产品对比

前轴锻件轻量化的设计方法

通过对比分析,揭示前轴锻件轻量化的设计方法。⑴工字梁中间截面决定整支前轴的载荷和重量。从受力分析图和CAE分析结果都可以看出,工字截面是位移最大和受弯矩最大区域,因此强度计算是以工字截面最薄弱点作为设计基准。

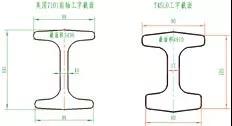

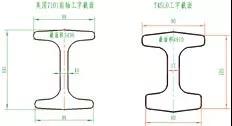

图11表明通过增加截面高度,可以提高抗弯截面模量,通过减小凸缘厚度,可将截面积减少28%,但工字梁应力值与之相当,没有明显差异,实验结果也表明该结构满足疲劳试验要求,说明T45L0前轴锻件截面设计有较大富余。

图11 截面对比图

⑵工字梁过渡区下背缘处是最危险区,二级落差增加了最大应力值,相应安全系数会降低。从CAE分析可以看出,前轴设计危险截面都是在工字梁与板簧座过渡区背部,而在同等截面尺寸的情况下,下凸缘处有二级落差比无落差平直前轴应力明显增大。增大过渡圆角、延长过渡区长度,使过渡更平缓是降低危险截面风险系数的办法。

⑶局部材料优化不会影响整体强度。对比图12和图13可见,国外前轴在工字梁中间部位采用镂空设计,减轻2~3kg,而CAE分析和实验表明,合适的镂空结构,不仅不会降低强度,反而可以改变工字截面的最大位移,有利于提高疲劳寿命。

⑷大弯过渡区处加强块结构能增强前轴抗扭转性能。前轴轻量化设计,不仅要考虑抗弯载荷,实际行车过程中还需考虑刹车时承受的冲击载荷,例如图12中7101前轴加强块结构提高前轴抗扭转性能。

图12 国外7101轻量化前轴

图13 国内T45L0前轴

结论

⑴国内前轴锻件肥大,尺寸设计有富余是普遍现象,通过对前轴受力分析可知,两板簧座中间工字梁区域承受最大弯矩,其中间点也是最大位移处。

⑵通过CAE分析可以判定,实际工字梁截面安全系数还是非常高的,也造成了实际锻件肥大材料浪费,所以可以适当放大工字中间的应力值,采用加高工字截面、减小凸缘厚度、减少截面面积的方法来对锻件轻量化。

⑶最大应力点集中在工字梁到板簧座过渡区部位,该部位决定了前轴最终的疲劳寿命,因此在设计制造过程中,应对该部位最薄弱点做细节处理,尽可能地用圆滑过渡来降低最大应力值。

⑷通过工字截面中部镂空结构实现轻量化,已在国外有大量应用实例,但这种结构的设计和校核验证、锻造和热处理工艺等难度较大,会增加一定的成本,但仍是未来前轴轻量化的发展方向和趋势。

⑸实际前轴锻件结构轻量化设计和生产制造工艺密切相关,如锻造、镦平工艺对前轴重量也会有很大影响,前轴的材料、热处理工艺、抛丸、探伤过程、锻件表面质量等,都会影响其强度。

早期由于国内缺乏相关的研发能力,前轴锻件产品均从国外引进,如斯太尔、曼、日产153、五十铃等,国内以此为基础平台,通过对比修改,衍生出一系列前轴锻件产品。但由于缺乏有效的模拟分析手段和足够的经验数据,大多数设计师都过度依赖安全系数,导致前轴锻件在设计阶段就存在肥大、厚重的现象。此外,在样件做台架试验时,如果出现前轴断裂,往往倾向于增大前轴截面或更换材料来提升疲劳寿命,进一步加剧了前轴锻件肥大超重的现象。与国外同吨位产品对比,这一现象十分显著(表1)。

表1 国内外前轴锻件对比

表中选取7.5t和6.5t两个典型平台产品,通过对比可见,在同等载荷、同等材料的条件下,国内6.5t前轴产品比国外重约10kg,而7.5t前轴产品比国外重了20kg左右。

三环车桥作为国内最大的前轴锻件专业化生产厂家,锻件毛坯品种多达150种,产品已大批量出口德国、美国、日本、印度等十几个国家,因此前轴锻件的轻量化设计具有显著的经济效益和深远的战略意义。

公司通过自主设计和对比国外同类产品,形成了汽车前轴锻件轻量化的设计方法,并成功为国内外主机厂提供了近十个轻量化平台产品,这些产品较之前产品重量减轻了8~15kg,且疲劳试验及性能试验全部通过验证。

前轴锻件结构受力分析

前轴作为安保件,在结构设计上要求强度有一定的富余,但是对大多数设计者来说,要得出准确有效的安全系数,并不是一件容易的事情,这里以6.5t前轴为例,通过分析其受力情况,给出一般的分析方法。

将前轴按一维梁处理,不考虑局部细节,将截面简化为标准的工字梁截面,不考虑拔模和圆角,并将截面的上下边界视为平面。

图1是前轴疲劳台架试验,用于模拟真实的应用环境。图中前轴两钢板面受垂直力F,左右两端受转向节端面支撑力FR。为便于计算分析,将左右两端的销孔视作简支,将F视作恒定力而不是循环变化的力,其受力示意图见图2。

图1 前轴疲劳试验受力图

图2 前轴受力示意图

以前轴中间为X轴的坐标原点,根据力的平衡原理,对于整个结构的各截面求得弯矩,绘制为以下的弯矩图见图3。

由图3可见,在疲劳试验的加载下,前轴非弯曲段(两个集中载荷之间)的弯矩值大致相等,且为前轴弯矩最大的部位,弯矩值正比于集中力的值与弯曲段(介于支撑端与集中载荷作用处之间)的长度。在弯矩作用下,截面的最大应力正比于弯矩的数值,由于前轴两端弯矩值很小,所以应力也很小,理论上两端不会首先损坏(否则可能是工艺缺陷),这也与前轴的实际使用需求相符合。

图3 前轴弯矩图

对前轴锻件的CAE分析

在分析受力情况之后,采用UG8.5对前轴锻件做有限元分析,步骤如下:⑴建立T13L0和EQ153前轴的几何模型;⑵设置前轴材料为42CrMo(E=212GPa,μ=0.28);⑶对实体划分网格(图4);⑷约束与载荷,以实际前轴台架试验为依据,将约束加载于前轴两瓜头主销孔处,而将载荷加载在前轴钢板面处。前轴弯曲载荷受力图见图5。⑸计算求解,按3.5倍额定载荷加载,计算结果分别见图6和图7。

图4 前轴实体网格图

图5 前轴弯曲载荷受力图

图6 静载位移云图

图7 静载应力云图

⑹CAE结果分析,由图6和图7中可以看出,在3.5倍载荷下工字梁板簧座内侧背部处应力值最大,最大值为470.8MPa,小于工字梁材料42CrMo的屈服强度(930MPa),实际工字梁技术要求硬度为277~331HB,按下限对应屈服强度在880MPa。按平均930MPa做判定标准,则前轴各部位安全系数见表2。由表2中可见,应力最大点处过渡区背部的安全系数为6.91,属正常合理的范围;而工字梁大部分区域的应力仅有323MPa,安全系数达到了10,有较大余量,而其他部位则安全系数更大,不做考虑。

表2 前轴各部位安全系数

与国外前轴锻件的对比

国外同样对前轴锻件做轻量化设计,不断优化产品。图8是国外某款6.5t前轴锻件,轻量化之后锻件成品重量只有72.8kg,比原状态减轻13kg。通过加载同样的约束载荷,计算结果见图9和图10。

图8 国外6.5t轻量化前轴锻件

图9 同等载荷下的应力云图

图10 同等载荷下的位移云图

国内和国外两种前轴对比见表3,从表3中可见,两款前轴产品,在都采用42CrMo,且载荷约束条件相同的情况下,即使国外产品比国内产品轻20kg,最大应力和最大位移并无显著的变化。

表3 国内外前轴产品对比

前轴锻件轻量化的设计方法

通过对比分析,揭示前轴锻件轻量化的设计方法。⑴工字梁中间截面决定整支前轴的载荷和重量。从受力分析图和CAE分析结果都可以看出,工字截面是位移最大和受弯矩最大区域,因此强度计算是以工字截面最薄弱点作为设计基准。

图11表明通过增加截面高度,可以提高抗弯截面模量,通过减小凸缘厚度,可将截面积减少28%,但工字梁应力值与之相当,没有明显差异,实验结果也表明该结构满足疲劳试验要求,说明T45L0前轴锻件截面设计有较大富余。

图11 截面对比图

⑵工字梁过渡区下背缘处是最危险区,二级落差增加了最大应力值,相应安全系数会降低。从CAE分析可以看出,前轴设计危险截面都是在工字梁与板簧座过渡区背部,而在同等截面尺寸的情况下,下凸缘处有二级落差比无落差平直前轴应力明显增大。增大过渡圆角、延长过渡区长度,使过渡更平缓是降低危险截面风险系数的办法。

⑶局部材料优化不会影响整体强度。对比图12和图13可见,国外前轴在工字梁中间部位采用镂空设计,减轻2~3kg,而CAE分析和实验表明,合适的镂空结构,不仅不会降低强度,反而可以改变工字截面的最大位移,有利于提高疲劳寿命。

⑷大弯过渡区处加强块结构能增强前轴抗扭转性能。前轴轻量化设计,不仅要考虑抗弯载荷,实际行车过程中还需考虑刹车时承受的冲击载荷,例如图12中7101前轴加强块结构提高前轴抗扭转性能。

图12 国外7101轻量化前轴

图13 国内T45L0前轴

结论

⑴国内前轴锻件肥大,尺寸设计有富余是普遍现象,通过对前轴受力分析可知,两板簧座中间工字梁区域承受最大弯矩,其中间点也是最大位移处。

⑵通过CAE分析可以判定,实际工字梁截面安全系数还是非常高的,也造成了实际锻件肥大材料浪费,所以可以适当放大工字中间的应力值,采用加高工字截面、减小凸缘厚度、减少截面面积的方法来对锻件轻量化。

⑶最大应力点集中在工字梁到板簧座过渡区部位,该部位决定了前轴最终的疲劳寿命,因此在设计制造过程中,应对该部位最薄弱点做细节处理,尽可能地用圆滑过渡来降低最大应力值。

⑷通过工字截面中部镂空结构实现轻量化,已在国外有大量应用实例,但这种结构的设计和校核验证、锻造和热处理工艺等难度较大,会增加一定的成本,但仍是未来前轴轻量化的发展方向和趋势。

⑸实际前轴锻件结构轻量化设计和生产制造工艺密切相关,如锻造、镦平工艺对前轴重量也会有很大影响,前轴的材料、热处理工艺、抛丸、探伤过程、锻件表面质量等,都会影响其强度。

最新资讯

-

2025上海国际汽车成形制造产业对话会

2025-04-26 19:14

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01