压铸件的检测,该来台工业CT了!

2018-08-27 10:51:52· 来源:《蔡司工业测量》

结合压铸缺陷检验现状及大趋势探讨在线与离线检测相结合的铝压铸件质量控制技术,基于工业CT 测量机离线对铝压铸制品进行高精度扫描测量分析,并与线边或在线高速CT 检测手段相结合,以有效阻断质保及生产全过程质量异常并快速追溯缺陷信息,从而显著改善压铸质量,该方法可使异常压铸件于最短时间内得到识别、剔除及隔离,从而达到精细质量控制及提升企业市场竞争力之目的。

结合压铸缺陷检验现状及大趋势探讨在线与离线检测相结合的铝压铸件质量控制技术,基于工业CT 测量机离线对铝压铸制品进行高精度扫描测量分析,并与线边或在线高速CT 检测手段相结合,以有效阻断质保及生产全过程质量异常并快速追溯缺陷信息,从而显著改善压铸质量,该方法可使异常压铸件于最短时间内得到识别、剔除及隔离,从而达到精细质量控制及提升企业市场竞争力之目的。

1压铸件的缺陷检验现状

压铸作为一种现代化的金属铸造工艺,其利用模具型腔对熔融状态的金属施加高压成型,与其它铸造技术相较,压铸的表面更为平整,并拥有更高的尺寸一致性,然而不规范的操作及参数不可避免产生种类众多的铸件缺陷,包括形状及尺寸超差、气孔、缩孔、夹杂、疏松及裂纹等,其原因涉及压铸机性能、压铸工艺参数设置、压铸模、压铸件设计及操作、材料等多样化因素。

目前国内铸造生产车间多采用破坏性检验及人工目视检测法,劳动强度大且作业效率低,检测结果易受到操作人员的主观影响。

图1: 传统破坏性检验及目视检测法

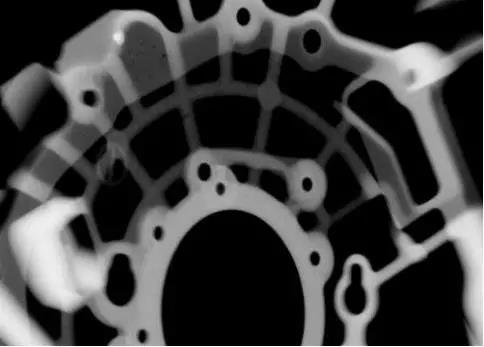

部分压铸厂家采用常规X射线照相技术对铝压铸件进行探伤,其具有检测快速及操作简单等特点,但通常仅提供二维平面投影信息,在射线透照方向上缺陷前后影像重叠,存在更高的缺陷误判可能性,对于缺陷的深度、厚度及三维信息无法直接或准确给出,然测定缺陷的尺寸及位置的重要性与确定产品安全性能却有着千丝万缕的直接联系,缺陷的精确定量分析及三维尺寸测定于汽车等产业制造链中日益得到关注及应用。

图2: 工业X 光机检测二维平面图像

2大趋势:高精度三维CT 扫描检测

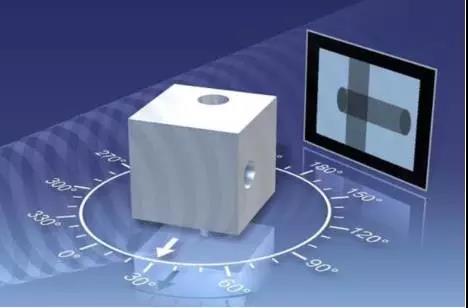

工业CT 是工业用计算机断层扫描成像技术简称,以锥束CT 为例,其基本原理是锥束射线束穿过被测对象及衰减,通过平板探测器获取大量无影像重叠的断层扫描图像,最终按照重建算法重构得到完整的三维图像。作为现今最佳的无损检测手段之一,可获取更全面的产品内外质量数据,更有效反映内部结构,缺陷形状、尺寸及分布位置情况的直观图像,越趋广泛地应用于铝压铸缺陷检验领域。

图3: 锥束计算机断层扫描成像

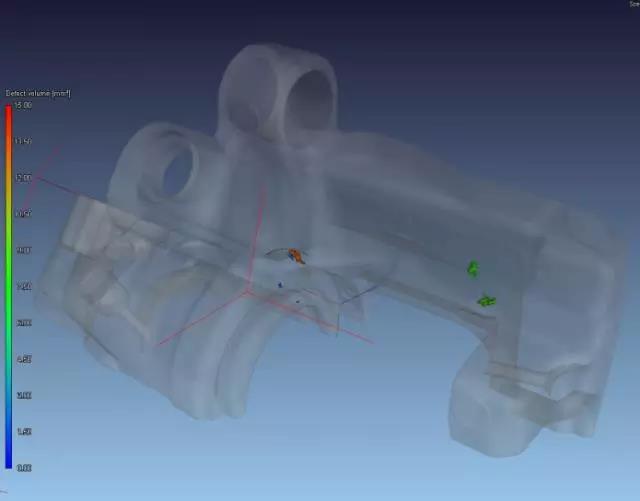

作为主要应用之一,工业CT 可实现三维及二维缺陷的自动量测、分析及显示,可将检测到的缺陷大小以颜色编码可视化显示,获取每个缺陷的各种参数(缺陷位置、尺寸及几何形状(体积、坐标、投影面积)、最近缺陷间隔、每个缺陷到参考表面的距离,统计总体百分比或孔隙率及缺陷体积直方图,可依据P201及VW 50097等标准对切片图像进行局部孔隙率分析,该方法淘汰了耗时的样品制备及显微拍照作业。分析过程可保存为模版,以实现快速及重复地分析所有样品,减少人为干预。

图4:铝铸件整体缺陷定量可视化分析

伴随工业CT 越趋多样化的发展维度,兼具测量性能及可追溯性测量精度的工业CT 测量机于综合性能方面具有更强的拓展性,特别体现于铝铸造毛坯件的尺寸及形位公差量测、厚度分析、数模比对/实际值比对及逆向工程等需精确量测应用的领域。

图5:采用ZEISS METROTOM 工业CT 测量机

对大型铝压铸件进行CT扫描

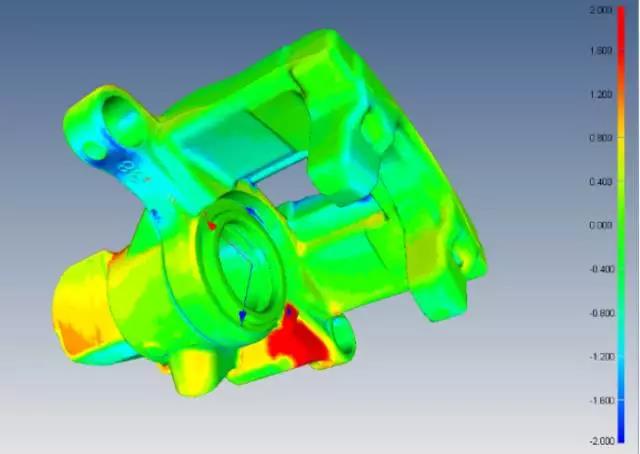

以数模比对/实际值比对为例,可直接比对CT 三维体元数据和CAD 或其它CT 三维体元数据,较之常规方法效率更高,并可以颜色标识来显示分析结果,可对整体对象或用户指定的“感兴趣区域”进行分析,数模对比可直接在CT 三维体元数据上进行,而无需将三维数据间接转换成点云或STL 数据,从而避免了增加间接测量的不确定性及有效信息的丢失。

图6:铝铸件整体色差数模比对

3大趋势:离线、线边或在线检测相融合

近年来,随着产品技术的快速发展及日益激烈的市场竞争,为了确保产品的质量及经济效益,先进及优化控制广泛应用于压铸过程。然而,不管是在先进控制策略的应用过程中还是对产品质量的直接控制过程中,一个最棘手的问题就是难以对压铸产品的质量变量进行在线实时测量。过往受工艺及技术的限制,部分重要的过程参数和产品内部质量指标难以甚至无法通过硬件传感器在线检测,近期随着先进的高速CT 系统方案在国外知名企业陆续推行,此难题将得以有效解决。

图7: ZEISS VoluMax 在线高速CT

应用于宝马集团德国铝压铸工厂

通常,生产过程中需对每一部机台进行巡检,对其正在生产的产品进行离线分析抽检,送计量实验室进行人工分析,以确认产品即时的符合性,并根据分析值来指导生产。由于时间滞后大,因此远不能满足在线过程控制的要求,于生产现场增加线边或在线高速CT 存在一定的必然性。其正是为了解决质量变量的实时测量及控制问题而逐渐发展起来的。在线检测为过程控制、质量控制、过程管理与决策等提供支持,亦为进一步实现质量控制及过程优化奠定基础。

在线连续检测技术已是现代流程工业和过程控制领域关键技术之一,它的成功应用将极大地推动在线质量控制和各种先进控制策略的实施,使生产过程控制得更加理想,例如孔隙率、形状、尺寸、缩孔等质量参数皆可以实现在线检测,借助于核心图像算法,快速识别缺陷及自动剔除伪缺陷的干扰。

压铸生产过程作为复杂及庞大的工业大系统,其本身就存在大量的不确定性和非线性因素,通常伴随着十分苛刻的生产条件或环境,如高温、振动及高湿度,对于在线CT 系统的安全性要求较高;各生产装置间存在复杂的耦合及制约关系,这即要求从全局协调,以求整个生产装置运行平稳、高效,作为在线CT系统工程的重要组成部分,质量管理平台同样扮演着重要的角色,需有效对接各关键生产及管理单元,实时快速处理海量的质量数据。

在线/线边CT 系统解决方案具有自动化效能高、无人值守、批量化高速检测、自动上下料、高效的自动缺陷识别、测量及评定等系列全过程采用计算机自动化控制,最大化避免人工干预等显著特点。

图8: 全自动化高速CT 扫描检测系统

离线、在线或线边检测系统的有机融合有利于确保涵盖研发、生产及质保等环节整体质量数据流的透明化及实时性,其各有特点:高精度、高速,均采用CT 系统亦有利于确保数据的三维一致及可匹配性,以实现产品信息的可追溯性、完善的闭环反馈,加速产品开发周期、缩减生产成本及提升产品整体质量。

- 下一篇:自动线步进梁传件工艺研究

- 上一篇:瑞萨电子Synergy平台:开发IoT产品的利器

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05