渗碳试棒等温正火工艺探讨

2018-08-29 10:34:57· 来源:锻造与冲压

伴随着汽车装备制造业的迅猛发展,对齿轮零部件的质量要求也越来越高。渗碳试棒作为齿轮内在质量控制过程中的一种关键手段,通过正火预备热处理,为渗碳淬火做好组织准备。在实际生产过程中,渗碳试棒容易出现硬度低于要求值、过热组织、混晶等不合格现象。

伴随着汽车装备制造业的迅猛发展,对齿轮零部件的质量要求也越来越高。渗碳试棒作为齿轮内在质量控制过程中的一种关键手段,通过正火预备热处理,为渗碳淬火做好组织准备。在实际生产过程中,渗碳试棒容易出现硬度低于要求值、过热组织、混晶等不合格现象。因此要改变单纯靠最终检验被动把关来保证质量的观念和制度,实行以预防为主,预防和检验结合的主动控制质量保证模式,把重点转移到质量形成过程的控制上来,把热处理缺陷消灭在质量形成过程中。目前国内汽车行业使用最多的材质仍然是20CrMnTi,我公司采用最多的则是8620RH,其次为20CrMnTiH、20CrNi3H、1E0778、8627RH、17CrNiMo6等。

本文以我公司使用量最大的8620RH材质渗碳试棒进行工艺试验,采用国内较先进的等温正火预先热处理工艺研究加热温度、等温温度、吹风时间、风速等参数对该材质的影响,力求满足公司相关质量要求。

渗碳试棒的等温正火热处理

选用材料和设备说明

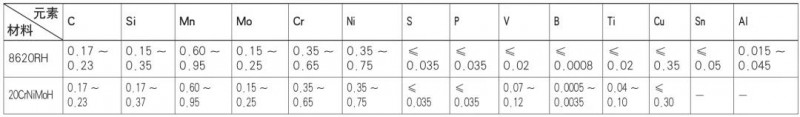

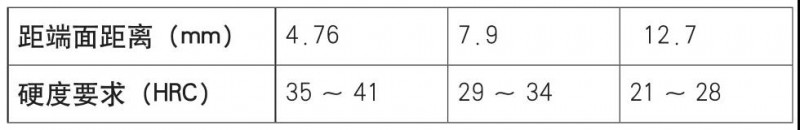

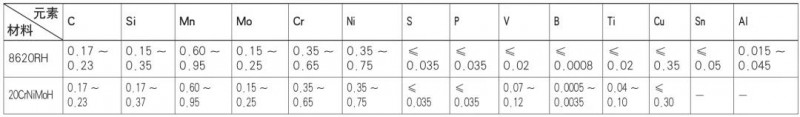

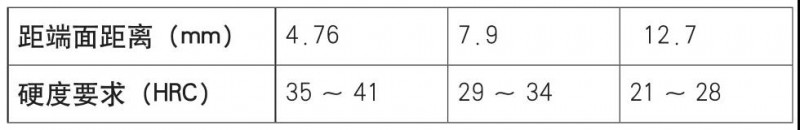

本次试验所用试棒材料为SEA8620RH材质,相当于中国牌号中的20CrNiMoH,只有微量元素的含量有所不同。我公司采购的是抚顺特殊钢生产的规格为φ16mm圆钢坯料,作为低碳合金渗碳钢,具有良好的淬透性。我公司技术要求的8620RH与国标20CrNiMo材料化学成分对比如表1所示,淬透性值如表2所示。

表1 8620RH与20CrNiMoH材料化学成分对比(质量分数)(%)

钢厂可以根据我方需求对淬透性带宽进行精细化控制。设备是工艺的基础,齿轮热处理的质量在很大程度上取决于热处理设备的好坏。我公司在进行试棒正火时,选用的设备为小型的爱协林推杆式等温正火线,整个机构由装料台、高温炉、速冷室、等温炉和翻料机构等组成,采用竖直排列的辐射管加热方式。其中,高温炉由4个分区组成,等温炉由3个分区组成。一般工艺要求周期为12min,但可依据材质、规格尺寸等不同在12~18min之间调整。每盘净重装载锻件160kg,速冷、缓冷风机转速可调。基本工艺路线为装料→加热→风冷→保温→出料→强制冷却→翻料,运行过程为自动控制。

表2 8620RH原材料淬透性要求

图1 渗碳试棒装筐图

等温正火热处理原理及工艺试验

等温正火是将工件加热到奥氏体化区的某一温度,保温一段时间,然后快速冷却至珠光体转变区的某一温度进行保温,获得平衡组织,随后出炉空冷。合金渗碳钢(如汽车齿轮)锻造毛坯一般均需经正火处理,目的是调整锻件的显微组织,消除锻造时形成的组织不均匀缺陷和内应力,降低硬度,改善其切削加工性能,并为渗碳淬火作好组织准备,以减少淬火变形。钢中的Mo使钢的奥氏体稳定性提高,C曲线右移。冷却过快时,部分锻件中甚至会出现粒状贝氏体组织,硬度过高,影响切削加工性能;冷速过慢时,中间位置锻件温度远高于等温温度,使部分组织粗大,硬度偏低,影响力学性能。

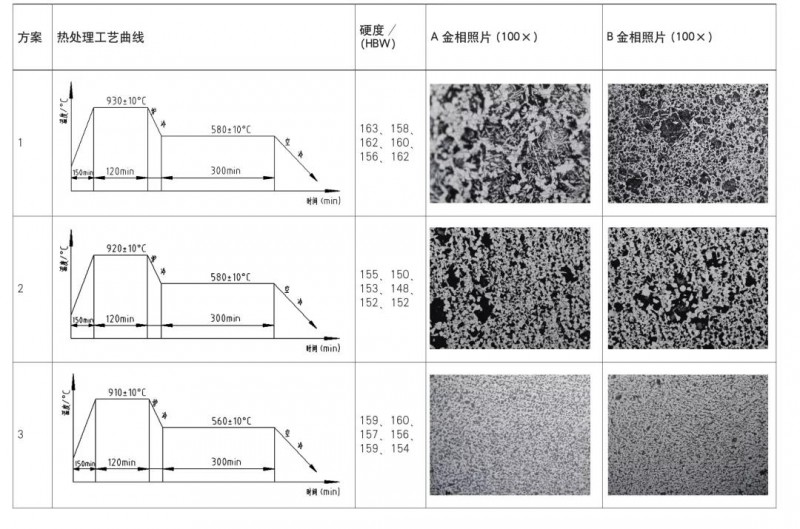

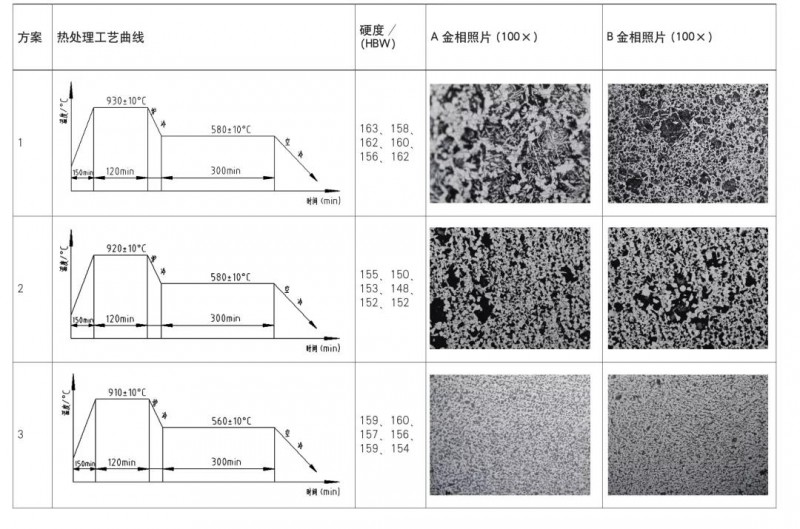

我们根据设备实际情况,制定三个试验方案(表3),每次均装载200件,并均匀散放在料盘中,如图1所示。每次装两筐,采用加空盘调整温度的方式。针对渗碳试棒材质,公司技术要求硬度为153~185HBW,以便于加工。为确保试验结果准确和分析研究,每方案抽取6件进行布氏硬度检验。同时每方案中抽取2件硬度最高值进行金相组织检验。金相组织要求为均匀的铁素体加珠光体组织,无魏氏体和贝氏体等异常组织,我们按GB/T 13320-2007《钢质模锻件金相组织评级图及评定方法》进行评级,一般要求1~3级。

试验工艺参数设定如下:⑴方案一。高温930℃+等温580℃,风冷2min(40Hz)+5min(10Hz),周期11min;⑵方案二。高温920℃+等温580℃,风冷2min(20Hz)+4min(5Hz),周期11min;⑶方案三。高温910℃+等温560℃,风冷2min(30Hz)+3min(5Hz),周期 9min。

试验结果与分析

由于试棒都是平装在料盘中,每盘内的锻件硬度散差小,均控制在7HBW之内,均匀性较好。方案一硬度合格,但是因加热温度高,保温时间长,组织呈不规则分布,且晶粒粗大、有混晶加断离珠光体现象;方案二降低了加热温度可以抑制粗大的奥氏体出现,减少吹风,降低风量,但是硬度值部分低,晶粒出现局部混晶现象。方案三在方案二的基础上降低加热温度、等温温度,调整吹风,缩短工艺周期,组织呈均匀分布的珠光体+铁素体组织,晶粒致密细小,晶粒度7级以上。硬度达到要求范围,组织均匀性更好,后续进行工艺固化。

过热为加热温度过高或在高温下保温时间过长,引起奥氏体晶粒粗化。理论上讲,一般的过热组织可经等温正火,在正常情况下重新奥氏化使晶粒细化来消除。但如果坯料在锻造过程中,由于加热温度过高或保温时间过长而出现比较严重的过热组织时,通过等温正火很难消除,这种过热组织通过多次等温正火、多次高温回火或高温退火才能得到改善,在锻造过程中严格控制锻造温度并在锻造中必须多次镦粗和增大锻造比有利于避免粗晶遗传。在实际生产中,如果生产的锻件壁薄,加热温度需要降低10~15℃,可以有效避免粗大组织的出现。厂家供应的轧制钢材由于轧制温度高等原因存在粗大晶粒。用这样的材料锻造时,若锻造工艺不改进,锻造比小,即可造成粗晶组织的遗传,为正火处理细化晶粒带来困难,这样就需通过正火返工才能使晶粒细化。

表3 渗碳试棒等温正火工艺

结论

通过对渗碳试棒等温正火研究、分析和讨论,得到以下结论:⑴渗碳试棒毛坯采用等温正火处理,硬度波动范围稳定,整批工件的金相组织稳定,同时便于后续渗碳淬火使用,既保证热处理质量又兼顾检测成本,其产出与投入比较高。⑵通过调整吹风风速强弱、吹风时间长短、加热温度、等温温度、周期时间等工艺措施,调整并修正工艺,可以实现产品的合格,提升了正火一次性合格率,提高生产效率。

本文以我公司使用量最大的8620RH材质渗碳试棒进行工艺试验,采用国内较先进的等温正火预先热处理工艺研究加热温度、等温温度、吹风时间、风速等参数对该材质的影响,力求满足公司相关质量要求。

渗碳试棒的等温正火热处理

选用材料和设备说明

本次试验所用试棒材料为SEA8620RH材质,相当于中国牌号中的20CrNiMoH,只有微量元素的含量有所不同。我公司采购的是抚顺特殊钢生产的规格为φ16mm圆钢坯料,作为低碳合金渗碳钢,具有良好的淬透性。我公司技术要求的8620RH与国标20CrNiMo材料化学成分对比如表1所示,淬透性值如表2所示。

表1 8620RH与20CrNiMoH材料化学成分对比(质量分数)(%)

钢厂可以根据我方需求对淬透性带宽进行精细化控制。设备是工艺的基础,齿轮热处理的质量在很大程度上取决于热处理设备的好坏。我公司在进行试棒正火时,选用的设备为小型的爱协林推杆式等温正火线,整个机构由装料台、高温炉、速冷室、等温炉和翻料机构等组成,采用竖直排列的辐射管加热方式。其中,高温炉由4个分区组成,等温炉由3个分区组成。一般工艺要求周期为12min,但可依据材质、规格尺寸等不同在12~18min之间调整。每盘净重装载锻件160kg,速冷、缓冷风机转速可调。基本工艺路线为装料→加热→风冷→保温→出料→强制冷却→翻料,运行过程为自动控制。

表2 8620RH原材料淬透性要求

图1 渗碳试棒装筐图

等温正火热处理原理及工艺试验

等温正火是将工件加热到奥氏体化区的某一温度,保温一段时间,然后快速冷却至珠光体转变区的某一温度进行保温,获得平衡组织,随后出炉空冷。合金渗碳钢(如汽车齿轮)锻造毛坯一般均需经正火处理,目的是调整锻件的显微组织,消除锻造时形成的组织不均匀缺陷和内应力,降低硬度,改善其切削加工性能,并为渗碳淬火作好组织准备,以减少淬火变形。钢中的Mo使钢的奥氏体稳定性提高,C曲线右移。冷却过快时,部分锻件中甚至会出现粒状贝氏体组织,硬度过高,影响切削加工性能;冷速过慢时,中间位置锻件温度远高于等温温度,使部分组织粗大,硬度偏低,影响力学性能。

我们根据设备实际情况,制定三个试验方案(表3),每次均装载200件,并均匀散放在料盘中,如图1所示。每次装两筐,采用加空盘调整温度的方式。针对渗碳试棒材质,公司技术要求硬度为153~185HBW,以便于加工。为确保试验结果准确和分析研究,每方案抽取6件进行布氏硬度检验。同时每方案中抽取2件硬度最高值进行金相组织检验。金相组织要求为均匀的铁素体加珠光体组织,无魏氏体和贝氏体等异常组织,我们按GB/T 13320-2007《钢质模锻件金相组织评级图及评定方法》进行评级,一般要求1~3级。

试验工艺参数设定如下:⑴方案一。高温930℃+等温580℃,风冷2min(40Hz)+5min(10Hz),周期11min;⑵方案二。高温920℃+等温580℃,风冷2min(20Hz)+4min(5Hz),周期11min;⑶方案三。高温910℃+等温560℃,风冷2min(30Hz)+3min(5Hz),周期 9min。

试验结果与分析

由于试棒都是平装在料盘中,每盘内的锻件硬度散差小,均控制在7HBW之内,均匀性较好。方案一硬度合格,但是因加热温度高,保温时间长,组织呈不规则分布,且晶粒粗大、有混晶加断离珠光体现象;方案二降低了加热温度可以抑制粗大的奥氏体出现,减少吹风,降低风量,但是硬度值部分低,晶粒出现局部混晶现象。方案三在方案二的基础上降低加热温度、等温温度,调整吹风,缩短工艺周期,组织呈均匀分布的珠光体+铁素体组织,晶粒致密细小,晶粒度7级以上。硬度达到要求范围,组织均匀性更好,后续进行工艺固化。

过热为加热温度过高或在高温下保温时间过长,引起奥氏体晶粒粗化。理论上讲,一般的过热组织可经等温正火,在正常情况下重新奥氏化使晶粒细化来消除。但如果坯料在锻造过程中,由于加热温度过高或保温时间过长而出现比较严重的过热组织时,通过等温正火很难消除,这种过热组织通过多次等温正火、多次高温回火或高温退火才能得到改善,在锻造过程中严格控制锻造温度并在锻造中必须多次镦粗和增大锻造比有利于避免粗晶遗传。在实际生产中,如果生产的锻件壁薄,加热温度需要降低10~15℃,可以有效避免粗大组织的出现。厂家供应的轧制钢材由于轧制温度高等原因存在粗大晶粒。用这样的材料锻造时,若锻造工艺不改进,锻造比小,即可造成粗晶组织的遗传,为正火处理细化晶粒带来困难,这样就需通过正火返工才能使晶粒细化。

表3 渗碳试棒等温正火工艺

结论

通过对渗碳试棒等温正火研究、分析和讨论,得到以下结论:⑴渗碳试棒毛坯采用等温正火处理,硬度波动范围稳定,整批工件的金相组织稳定,同时便于后续渗碳淬火使用,既保证热处理质量又兼顾检测成本,其产出与投入比较高。⑵通过调整吹风风速强弱、吹风时间长短、加热温度、等温温度、周期时间等工艺措施,调整并修正工艺,可以实现产品的合格,提升了正火一次性合格率,提高生产效率。

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04