浅谈粉末静电喷涂工艺及常见缺陷防治

2018-08-29 15:50:20· 来源:现代涂料与涂装

粉末涂料自20世纪60年代开始引入我国,当时应用领域非常少,仅在某些电绝缘零部件上应用。随着环保的要求越来越高,涂装行业迫切需要选择环保涂料(水性涂料与粉末涂料)及无公害涂装工艺。由于粉末涂料几乎不含VOC,而且粉末利用率高达95%左右,因此粉末涂料及粉末静电涂装技术在涂装行业中应用越来越广泛。

浅谈粉末静电喷涂工艺及常见缺陷防治

程为华 傅昌勇 陈星星 张伦周

(奇瑞汽车股份有限公司 安徽 芜湖 241009)

0 引言

粉末涂料自20世纪60年代开始引入我国,当时应用领域非常少,仅在某些电绝缘零部件上应用。随着环保的要求越来越高,涂装行业迫切需要选择环保涂料(水性涂料与粉末涂料)及无公害涂装工艺。由于粉末涂料几乎不含VOC,而且粉末利用率高达95%左右,因此粉末涂料及粉末静电涂装技术在涂装行业中应用越来越广泛。

1 粉末涂料的组成及特性

粉末涂料先由特制树脂、颜填料、固化剂及其它助剂以一定的比例混合而成,然后再通过搅拌、热挤压、冷却、粉碎和过筛等工艺配制而成。

1.1 粉末涂料组成的四大主体

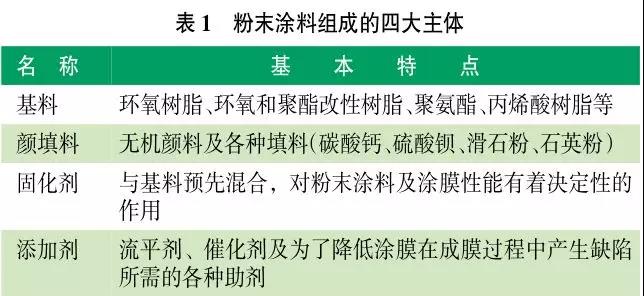

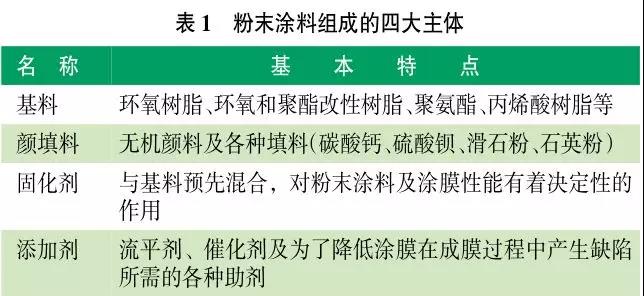

粉末涂料组成的四大主体见表1。

1.2 粉末涂料的特点

涂料可分为热固型和热塑型两大类,粉末涂料一般为热固型,主要特性如下:

1) 粉末涂料无VOC排放,不含有机溶剂及其它有毒成份,相比溶剂型涂料安全性更高;

2) 粉末涂料属100% 固体体系,喷溢的粉末涂料可回收再利用,利用率高达95% 以上;

3) 粉末涂料可一次性获得60微米以上的高防腐性厚膜层,相当于溶剂型涂料喷涂几道的厚度,减少了施工的道数,既节能环保,又提高了生产效率;

4)涂料施工时,不需要按季节变化来对粘度进行调整和控制,施工非常方便;

当然,粉末涂料目前在工艺上也存在一些不足,例如粉末涂料不能像液态涂料那样可以迅速换色;粉末涂料边角上粉不均匀;粉末涂料无法象溶剂型涂料那样随意获得超薄膜层;粉末涂料所需固化温度高;粉末涂料施工现场的粉尘浓度含量过高时可能存在粉尘着火爆炸的危险等。

2 粉末静电喷涂原理

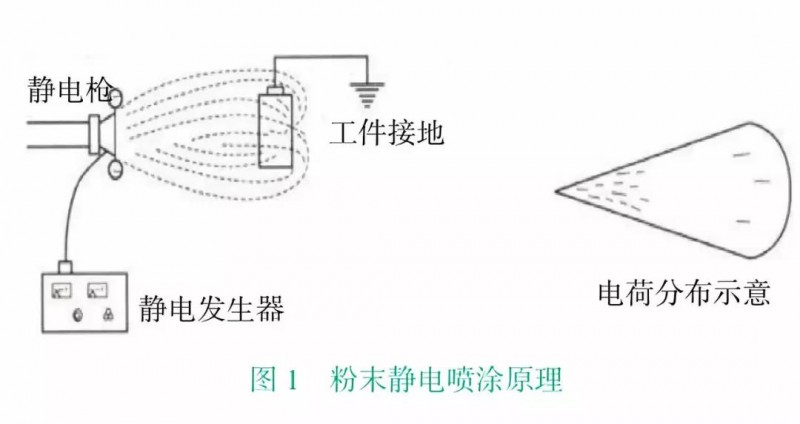

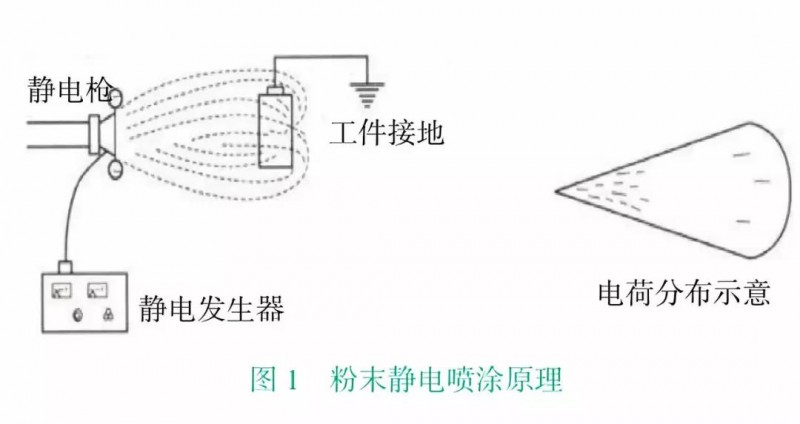

粉末静电喷涂是利用高压电晕放电产生静电场,带有负电荷的粉末在静电力和运载气体的双重作用下,涂料均匀地飞向接地工件,当粉层达到一定的厚度时,粉层之间因为“同性相斥”原理,阻止工件进一步上粉,从而避免工件表面粉层过厚问题,见图1。

3 粉末涂装常规工艺及注意事项

为了提高粉末涂层与基体结合力,降低工件表面杂质对涂层外观的影响,涂装前,需要对工件进行表面处理,一般粉末涂装工艺流程:前处理→粉末喷涂→烘干固化→冷却检验。

3.1 前处理工序

脱脂→水洗→除锈→水洗→表调→磷化→水洗→去离子水洗→烘干。

脱脂主要是利用含有表面活性剂的碱性物质对工件表面进行除油和去污,但有的小型加工厂可能会选择有机溶剂除油,这种脱脂方式虽然简便,但有机溶剂对环境及操作者的危害非常大。脱脂干净后,需要对工件表面进行彻底水洗,防止工件从前道工序带过来的残留槽液及杂质对磷化膜完整性的影响。

除锈工序大多选用稀硫酸或稀磷酸的酸性液对工件进行浸泡处理,对于表面锈蚀严重的工件,需要采用喷砂或抛丸等机械方法处理,但机械除锈后仍需对工件进行酸液处理,直至锈迹处理彻底后才能进入下道工序。除锈后的水洗主要是防止工件残留酸性液过多而破坏表调液的酸碱平衡,同时也为表面调整工序提供更加新鲜光洁的基体表面。

表面调整工序主要是改变工件表面微观状态、细化磷化结晶、缩短磷化时间,同时也能消除钢铁表面状态的差异对磷化膜质量的影响,可以说表调工序质量的好坏,将直接影响磷化膜的最终质量,如下图所示:

磷化是大幅度提高金属表面涂层耐腐蚀性的一种简单可靠、费用低廉、操作方便的工艺方法。按磷化液的磷酸盐分类,有磷酸锌系、磷酸锰系、磷酸铁系,此外,磷酸锌盐中还有加钙的钙系,加锰、镍的“三元磷化”体系等。磷化成膜完整后,需要及时对工件进行彻底的水洗,一般水洗两次,建议最后一道水洗采用新鲜纯水洗,以免残留的酸性液对涂料成膜过程中的不良影响,水洗干净后,需要对工件进行切水干燥,一般烘干条件为150oC/10-30分钟左右。注意烘干温度不宜过高,以免磷化膜出现发白及粉化等缺陷。

3.2 粉末喷涂

粉末静电喷涂设备主要由静电发生器、粉末喷枪、供粉装置、供气系统及回收装置等五大部分组成。

喷涂准备工作:首先开启喷枪的电源开关和气压开关,然后根据工件规格大小对喷枪出粉量及雾化气压进行调整,一般喷粉量控制在每分钟300~600g,雾化气压设定在3~5 bar,粉桶流化气压0.5~0.8bar,静电压60~80KV,如果是漏底不良件返喷,静电压设定应不大于40KV;

喷涂过程中,一般遵循自上而下、从左到右的操作原则,确保工件上粉均匀。由于粉末不良件返工时需要脱漆后再重新前处理,返工流程相当复杂。因此在涂装管理过程中,需要安排专人在喷房出口对工件表面粉层的外观进行检查,如发现工件表面喷涂不均或因换色不彻底造成的异色污染,应立即取下该工件,并把工件表面的粉尘吹尽彻底后重新上线。如果是空气中细小的纤维吸附在粉层表面,可用尖嘴气枪利用微小气压从侧面吹掉工件表面的纤维,避免纤维附着造成粉层固化后漆膜外观不良。

3.3 烘干固化

固化过程分为熔融、流平、胶化和固化四个阶段,温度升高到熔点后,工件上的表层粉末开始融化,并逐渐与内部粉末形成漩涡直到全部融化,粉末全部融化后,开始慢慢流动,在工件表面形成薄而平整的一层,此阶段称为流平,温度继续升高到达胶点后,有几分钟短暂的胶化状态(温度保持不变),之后温度继续升高,粉末发生网状胶链反应而彻底固化。不同的粉末在烘烤温度和时间上是各不相同的,一般固化炉温度设定在190±10℃ ,烘烤时间为25±5min ,工件最底部距离烘炉底部及侧壁100mm以上。

3.4 冷却检验

由于粉末涂装固化温度高,刚出烘炉的工件表面涂层较软,对后道包装工序及涂层性能测验都存在一定的影响,因此,工件烘炉出口后,需要设置一定的冷却段对涂膜进行常温冷却,确保涂膜表面温度近似于室温状态,然后才能安排质检人员对工件涂层外观质量进行判定。

3.5 操作注意事项

3.5.1 静电压的设定

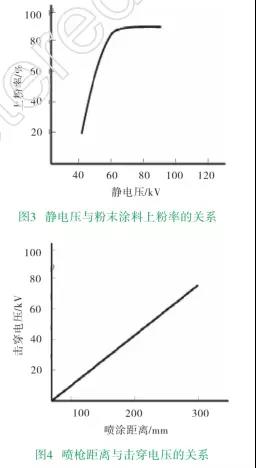

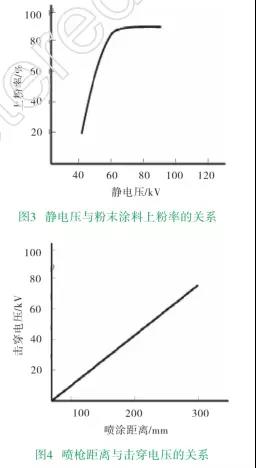

由于粉末涂料的带电量与电场强度成正比,因此,合适地提高静电压与粉末的带电量,会有利于粉末上粉率的提高,通过生产测验,静电压大小与粉末上粉率的关系。

3.5.2 喷枪与工件的距离

在静电压确定的情况下,电场强度与极间距离成反比。当喷枪与工件距离过短时,会产生火花放电,距离太远,则粉末的上粉率将降低。喷枪距离与击穿电压的关系,从图中可以看出,当静电压控制在60~90kV时,喷涂距离应保持在200~300mm之间。

4 粉末涂装常见外观缺陷防治

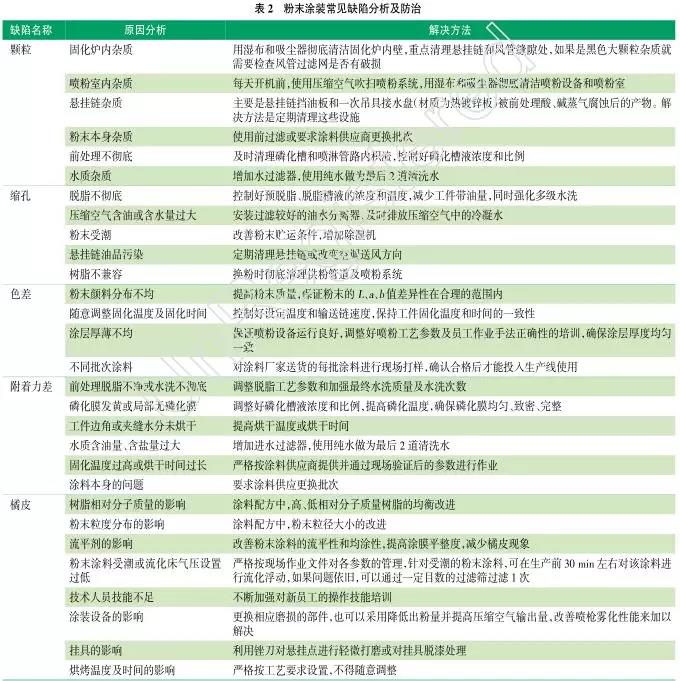

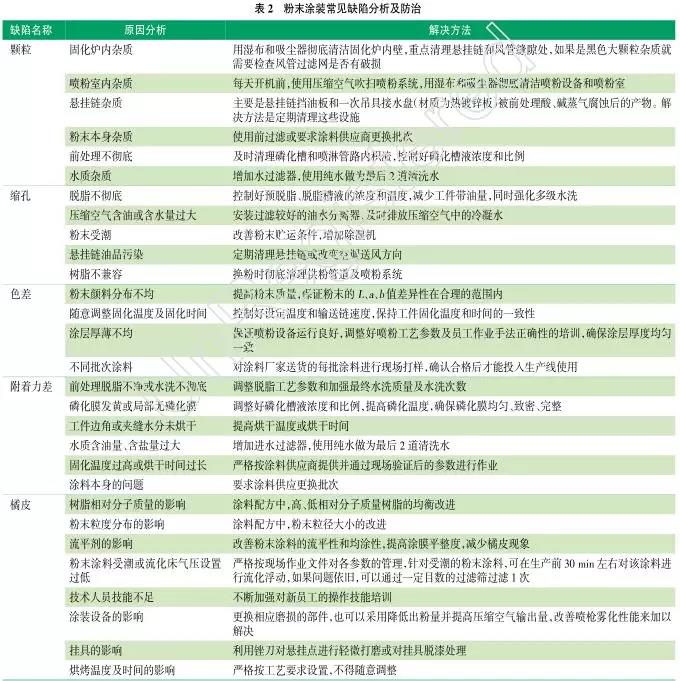

粉末涂装常见缺陷分析及防治见表2。

5 结语

随着汽车市场竞争日益激烈,提高整车质量及降低制造成本是各大汽车制造业竞争最直接的途径,粉末涂料作为无溶剂型涂料的代表之一,不仅工艺简单,而且环保无公害,因此,未来汽车涂装由粉末涂装取代溶剂型涂装呈必然发展趋势。

程为华 傅昌勇 陈星星 张伦周

(奇瑞汽车股份有限公司 安徽 芜湖 241009)

0 引言

粉末涂料自20世纪60年代开始引入我国,当时应用领域非常少,仅在某些电绝缘零部件上应用。随着环保的要求越来越高,涂装行业迫切需要选择环保涂料(水性涂料与粉末涂料)及无公害涂装工艺。由于粉末涂料几乎不含VOC,而且粉末利用率高达95%左右,因此粉末涂料及粉末静电涂装技术在涂装行业中应用越来越广泛。

1 粉末涂料的组成及特性

粉末涂料先由特制树脂、颜填料、固化剂及其它助剂以一定的比例混合而成,然后再通过搅拌、热挤压、冷却、粉碎和过筛等工艺配制而成。

1.1 粉末涂料组成的四大主体

粉末涂料组成的四大主体见表1。

1.2 粉末涂料的特点

涂料可分为热固型和热塑型两大类,粉末涂料一般为热固型,主要特性如下:

1) 粉末涂料无VOC排放,不含有机溶剂及其它有毒成份,相比溶剂型涂料安全性更高;

2) 粉末涂料属100% 固体体系,喷溢的粉末涂料可回收再利用,利用率高达95% 以上;

3) 粉末涂料可一次性获得60微米以上的高防腐性厚膜层,相当于溶剂型涂料喷涂几道的厚度,减少了施工的道数,既节能环保,又提高了生产效率;

4)涂料施工时,不需要按季节变化来对粘度进行调整和控制,施工非常方便;

当然,粉末涂料目前在工艺上也存在一些不足,例如粉末涂料不能像液态涂料那样可以迅速换色;粉末涂料边角上粉不均匀;粉末涂料无法象溶剂型涂料那样随意获得超薄膜层;粉末涂料所需固化温度高;粉末涂料施工现场的粉尘浓度含量过高时可能存在粉尘着火爆炸的危险等。

2 粉末静电喷涂原理

粉末静电喷涂是利用高压电晕放电产生静电场,带有负电荷的粉末在静电力和运载气体的双重作用下,涂料均匀地飞向接地工件,当粉层达到一定的厚度时,粉层之间因为“同性相斥”原理,阻止工件进一步上粉,从而避免工件表面粉层过厚问题,见图1。

3 粉末涂装常规工艺及注意事项

为了提高粉末涂层与基体结合力,降低工件表面杂质对涂层外观的影响,涂装前,需要对工件进行表面处理,一般粉末涂装工艺流程:前处理→粉末喷涂→烘干固化→冷却检验。

3.1 前处理工序

脱脂→水洗→除锈→水洗→表调→磷化→水洗→去离子水洗→烘干。

脱脂主要是利用含有表面活性剂的碱性物质对工件表面进行除油和去污,但有的小型加工厂可能会选择有机溶剂除油,这种脱脂方式虽然简便,但有机溶剂对环境及操作者的危害非常大。脱脂干净后,需要对工件表面进行彻底水洗,防止工件从前道工序带过来的残留槽液及杂质对磷化膜完整性的影响。

除锈工序大多选用稀硫酸或稀磷酸的酸性液对工件进行浸泡处理,对于表面锈蚀严重的工件,需要采用喷砂或抛丸等机械方法处理,但机械除锈后仍需对工件进行酸液处理,直至锈迹处理彻底后才能进入下道工序。除锈后的水洗主要是防止工件残留酸性液过多而破坏表调液的酸碱平衡,同时也为表面调整工序提供更加新鲜光洁的基体表面。

表面调整工序主要是改变工件表面微观状态、细化磷化结晶、缩短磷化时间,同时也能消除钢铁表面状态的差异对磷化膜质量的影响,可以说表调工序质量的好坏,将直接影响磷化膜的最终质量,如下图所示:

磷化是大幅度提高金属表面涂层耐腐蚀性的一种简单可靠、费用低廉、操作方便的工艺方法。按磷化液的磷酸盐分类,有磷酸锌系、磷酸锰系、磷酸铁系,此外,磷酸锌盐中还有加钙的钙系,加锰、镍的“三元磷化”体系等。磷化成膜完整后,需要及时对工件进行彻底的水洗,一般水洗两次,建议最后一道水洗采用新鲜纯水洗,以免残留的酸性液对涂料成膜过程中的不良影响,水洗干净后,需要对工件进行切水干燥,一般烘干条件为150oC/10-30分钟左右。注意烘干温度不宜过高,以免磷化膜出现发白及粉化等缺陷。

3.2 粉末喷涂

粉末静电喷涂设备主要由静电发生器、粉末喷枪、供粉装置、供气系统及回收装置等五大部分组成。

喷涂准备工作:首先开启喷枪的电源开关和气压开关,然后根据工件规格大小对喷枪出粉量及雾化气压进行调整,一般喷粉量控制在每分钟300~600g,雾化气压设定在3~5 bar,粉桶流化气压0.5~0.8bar,静电压60~80KV,如果是漏底不良件返喷,静电压设定应不大于40KV;

喷涂过程中,一般遵循自上而下、从左到右的操作原则,确保工件上粉均匀。由于粉末不良件返工时需要脱漆后再重新前处理,返工流程相当复杂。因此在涂装管理过程中,需要安排专人在喷房出口对工件表面粉层的外观进行检查,如发现工件表面喷涂不均或因换色不彻底造成的异色污染,应立即取下该工件,并把工件表面的粉尘吹尽彻底后重新上线。如果是空气中细小的纤维吸附在粉层表面,可用尖嘴气枪利用微小气压从侧面吹掉工件表面的纤维,避免纤维附着造成粉层固化后漆膜外观不良。

3.3 烘干固化

固化过程分为熔融、流平、胶化和固化四个阶段,温度升高到熔点后,工件上的表层粉末开始融化,并逐渐与内部粉末形成漩涡直到全部融化,粉末全部融化后,开始慢慢流动,在工件表面形成薄而平整的一层,此阶段称为流平,温度继续升高到达胶点后,有几分钟短暂的胶化状态(温度保持不变),之后温度继续升高,粉末发生网状胶链反应而彻底固化。不同的粉末在烘烤温度和时间上是各不相同的,一般固化炉温度设定在190±10℃ ,烘烤时间为25±5min ,工件最底部距离烘炉底部及侧壁100mm以上。

3.4 冷却检验

由于粉末涂装固化温度高,刚出烘炉的工件表面涂层较软,对后道包装工序及涂层性能测验都存在一定的影响,因此,工件烘炉出口后,需要设置一定的冷却段对涂膜进行常温冷却,确保涂膜表面温度近似于室温状态,然后才能安排质检人员对工件涂层外观质量进行判定。

3.5 操作注意事项

3.5.1 静电压的设定

由于粉末涂料的带电量与电场强度成正比,因此,合适地提高静电压与粉末的带电量,会有利于粉末上粉率的提高,通过生产测验,静电压大小与粉末上粉率的关系。

3.5.2 喷枪与工件的距离

在静电压确定的情况下,电场强度与极间距离成反比。当喷枪与工件距离过短时,会产生火花放电,距离太远,则粉末的上粉率将降低。喷枪距离与击穿电压的关系,从图中可以看出,当静电压控制在60~90kV时,喷涂距离应保持在200~300mm之间。

4 粉末涂装常见外观缺陷防治

粉末涂装常见缺陷分析及防治见表2。

5 结语

随着汽车市场竞争日益激烈,提高整车质量及降低制造成本是各大汽车制造业竞争最直接的途径,粉末涂料作为无溶剂型涂料的代表之一,不仅工艺简单,而且环保无公害,因此,未来汽车涂装由粉末涂装取代溶剂型涂装呈必然发展趋势。

编辑推荐

最新资讯

-

比亚迪叉车的智慧演变:从动力革新到

2025-04-02 09:15

-

重磅剧透!首批参展商名单曝光——这

2025-04-01 20:48

-

施耐德电气发布新一代Harmony XVB7模

2025-04-01 18:51

-

[转载] 机床巨头埃马克:百年跌宕再

2025-03-31 12:42

-

从4S店到修理厂:FLIR ONE Pro USB-C

2025-03-28 16:05