Tomcar Australia 凭借 Siemens PLM Software 强大的 CAD 工具,帮助设计了粗犷朴实的全地形车

2018-08-31 09:40:44· 来源:西门子plm

Tomcar Australia通过使用 Solid Edge,中型制造商可通过可靠的高性能车辆参与市场竞争。

业务挑战

-与更大的制造商竞争

-最大化利用有限的资源

-持续交付优质产品

成功关键

-消除制造流程的复杂性

-重复使用 2D 和 3D 数据,以加快市场投放步伐

-仿真现实世界表现,以节省时间和资源

-加快设计流程

结果

-优化工人生产率,以实现高效的大批量生产

-大量节省时间与资源 - 每年折算超过15万美元

-大大缩短设计的生产周期

-大大减少车间错误

-提高几何数据和产品知识的重复使用度

-缩短总生产周期- 概念到交付产品缩短至12个月

“Solid Edge 是我们工程师的首选。我们从草图到建模都在使用 Solid Edge,并将其内建的有限元分析用于仿真。这帮助我们节省了资源和时间。”

David Brim

CEO 兼共同创始人

Tomcar Australia

最新设计与产品制造的交付

Tomcar Australia 使用来自产品生命周期管理(PLM)专家Siemens PLM Software 的Solid Edge® 软件,帮助其生产结实的全地形车(ATV),与市场上更大厂商的产品竞争。

澳大利亚的汽车行业基本上充满秩序,都是一些大型的厂商,在本国和全球范围内开展竞争,设计和制造产品来满足不断增长的市场需求。在一个以大尺寸乘用车的设计与生产而知名的国家,作为一家中型企业真的充满挑战。

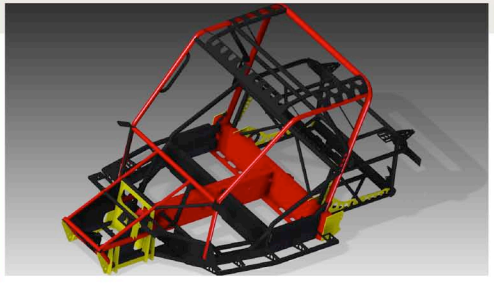

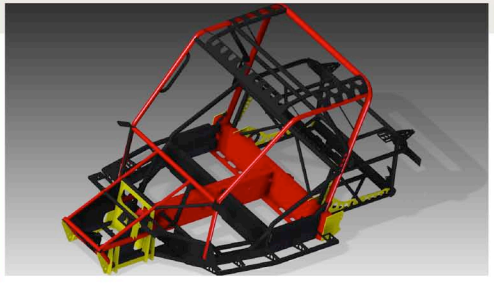

Australian Tomcar 生产创新而独特的 ATV,其产品与当今市场上的任何其他车辆都完全不同。Tomcar 最初是生产军用车辆,如今已从战场扩展到遍布澳大利亚的采矿、农业与种植业等领域了。将诸如 Tomcar 之类的 ATV 产品用于民用领域已成为一种潮流。

Tomcar Australia 成立于 2005 年,最近开始在其位于澳大利亚墨尔本的工厂制造Tomcar 车辆,通过网上销售和代理商网络的形式供应 ATV,销售范围不仅限于澳大利亚,还覆盖大洋洲及周边其他地区,包括新西兰、印度尼西亚、太平洋群岛、巴布亚新几内亚和菲律宾。从成立之日起,公司就明确,使用先进技术是公司取得突破,在已经非常成熟的汽车市场上取得竞争优势的途径。在这样一个充满竞争的市场上,生存并发展的其他因素包括最小化成本与最大化服务。

Tomcar Australia 的 CEO(首席执行官)和共同创始人 David Brim 表示“我们计划每年生产5000辆车,为满足需求,我们必须确保整个流程从头到尾,每个环节都是精确而高效的。作为一家夹缝中求生存的中型企业,我们不具有大型制造商所拥有的资源。因此,我们需要倚赖于我们称之为“A 级”技术的东西,来确保我们设计的每个部件的精确性。从高等级的材料到先进的软件,我们都只使用最好的,这样,我们才能在如今的市场上取得完全成功。”

Siemens PLM Software 技术已帮助公司节省了大量资金 - 每年超过 15 万美元。Brim 说:“当前的汽车市场,要求公司考虑更理智和更具成本效应的方法来进行设计与制造,我们取得成功的众多原因之一就是,通过使用 Solid Edge,我们每年节省了大约 15 万美元。”

Brim 指出“我们认识到,要让业务蓬勃发展,那么我们就需要使用能给我们持续地带来高质量结果的产品和技术,不能有例外情况。我们的工程师选择了Siemens PLM Software 作为技术提供者,是因为 Siemens 能达到这一要求。”Brim 对 Siemens PLM Software 的分销合作伙伴 Edge PLM 的服务也感到非常满意。

正确的工具

为在高度竞争的汽车市场存活下来,对于澳大利亚的制造商,必须尽可能高效地开发产品,使用更少的资源和更短的时间,而得到最好的结果。“为确保我们的团队具有大型制造商才有的能力,那么,从设计到几何开发,再到仿真和制造,都必须用正确的工具来武装他们,”Brim 说道。

在来自Siemens PLM Software的计算机辅助设计 (CAD)技术的帮助下,再加上高品质的材料和国内最好的一部分工程师,Tomcar Australia实现了克服困境的目标,充满了竞争力。通过使用Solid Edge,Tomcar Australia 显著加快了其设计流程,提高了修正速度与数据重复使用率。而且,Solid Edge 还使Tomcar Australia能像大型制造商那样运营,同时又保持其中等规模的业务模型。

精确度实现了“弯而不折”

在设计高性能的 ATV 时,必须考虑机动性和速度。ATV 需要能有效地减速并激烈地转弯,尤其是在崎岖的地形上,以避免可能发生的严重损坏。Solid Edge 帮助 Tomcar 实现了所需要的技术规格。

“通过使用 Solid Edge 并进行少量工程调整,我们设计的车辆能具有很轻的前端和悬挂,在发生激烈碰撞时,它们是弯曲而不是折断,”Brim 说道。“这使得 Tomcar 即使在最恶劣的条件下,也具有优秀的牵引力。”

Tomcar ATV 的所有设计与开发都是使用Solid Edge完成的。Brim指出,作为一家中型企业,意味着 Tomcar Australia 并不拥有丰富的资源。为确保高效地使用时间与材料,必须限制试验与错误的数量,在设计与制造阶段尽可能做到高效。为交付高质量、高性能的车辆,必须使用正确的设计软件,以便在整个流程都保持精确性。“Solid Edge 对于我们的工程师是很自然的选择,”Brim说道。“我们从草图到建模都在使用Solid Edge,并将其内建的有限元分析(FEA)用于仿真。这当然帮助我们节省了资源和时间。”

集成、灵活与快速

Solid Edge 使用了集成的开发途径,使得车辆的各个部件能独立设计、能分拆或合并,然后整合起来。这种灵活性使得制造商能方便地调整设计,以适合不同的制造流程。“我们想要确保所有工程师都使用他们认为用得舒服的软件,而 Solid Edge 的使用非常直观”Brim 说道。“这使得无缝而精确的数据传输成为可能,并使集成变得容易。2D 和3D 数据的重复使用还加快了周期,使得我们能持续地修订与改进设计和开发。”

对于设计流程的启动,图纸是一项关键的可交付内容。通过 Solid Edge 和自动化钉板创建流程,公司可制作精确的图纸,并已实现车间错误的显著下降 - 从而实现了年生产量 5000 辆的水平,同时保持绝对的质量标准以及有限的资源耗用。

Tomcar Australia 的工程师如今可使用Solid Edge 内置的热仿真功能,来分析机械总成上的热条件。这有助于节省成本和时间,同时也降低了制造阶段之前制作物理原型的需求。根据 Brim 的说法,对有限元分析的投资已取得回报,因为它使得公司能使用数字化仿真进行车辆碰撞试验,并使用结果来帮助元件的重新设计。设计团队现在可与制造团队协作,共享相同的 2D 和 3D 数据。

距投放市场还需12 个月

按照 Brim 观点,通过使用 Solid Edge,从设计到制造,Tomcar Australia 仅需12个月,就能完成车辆从设计到完全生产的整个流程,这在行业内是闻所未闻的。“传统的汽车公司,从概念设计到车辆生产的平均时间,可能要花长达7年。在12个月内完成可靠且高性能的重载产品的开发,需要人们投入全力,同时也需要健壮而高效的 PLM 基础结构。”他说道。 “对于我们小型的开发商和制造商团队,Siemens PLM Software 解决方案就是很自然的选择。Solid Edge 是我们用过的软件当中最好的,使用这一软件给我们带来的好处还在继续显现。”

-与更大的制造商竞争

-最大化利用有限的资源

-持续交付优质产品

成功关键

-消除制造流程的复杂性

-重复使用 2D 和 3D 数据,以加快市场投放步伐

-仿真现实世界表现,以节省时间和资源

-加快设计流程

结果

-优化工人生产率,以实现高效的大批量生产

-大量节省时间与资源 - 每年折算超过15万美元

-大大缩短设计的生产周期

-大大减少车间错误

-提高几何数据和产品知识的重复使用度

-缩短总生产周期- 概念到交付产品缩短至12个月

“Solid Edge 是我们工程师的首选。我们从草图到建模都在使用 Solid Edge,并将其内建的有限元分析用于仿真。这帮助我们节省了资源和时间。”

David Brim

CEO 兼共同创始人

Tomcar Australia

最新设计与产品制造的交付

Tomcar Australia 使用来自产品生命周期管理(PLM)专家Siemens PLM Software 的Solid Edge® 软件,帮助其生产结实的全地形车(ATV),与市场上更大厂商的产品竞争。

澳大利亚的汽车行业基本上充满秩序,都是一些大型的厂商,在本国和全球范围内开展竞争,设计和制造产品来满足不断增长的市场需求。在一个以大尺寸乘用车的设计与生产而知名的国家,作为一家中型企业真的充满挑战。

Australian Tomcar 生产创新而独特的 ATV,其产品与当今市场上的任何其他车辆都完全不同。Tomcar 最初是生产军用车辆,如今已从战场扩展到遍布澳大利亚的采矿、农业与种植业等领域了。将诸如 Tomcar 之类的 ATV 产品用于民用领域已成为一种潮流。

Tomcar Australia 成立于 2005 年,最近开始在其位于澳大利亚墨尔本的工厂制造Tomcar 车辆,通过网上销售和代理商网络的形式供应 ATV,销售范围不仅限于澳大利亚,还覆盖大洋洲及周边其他地区,包括新西兰、印度尼西亚、太平洋群岛、巴布亚新几内亚和菲律宾。从成立之日起,公司就明确,使用先进技术是公司取得突破,在已经非常成熟的汽车市场上取得竞争优势的途径。在这样一个充满竞争的市场上,生存并发展的其他因素包括最小化成本与最大化服务。

Tomcar Australia 的 CEO(首席执行官)和共同创始人 David Brim 表示“我们计划每年生产5000辆车,为满足需求,我们必须确保整个流程从头到尾,每个环节都是精确而高效的。作为一家夹缝中求生存的中型企业,我们不具有大型制造商所拥有的资源。因此,我们需要倚赖于我们称之为“A 级”技术的东西,来确保我们设计的每个部件的精确性。从高等级的材料到先进的软件,我们都只使用最好的,这样,我们才能在如今的市场上取得完全成功。”

Siemens PLM Software 技术已帮助公司节省了大量资金 - 每年超过 15 万美元。Brim 说:“当前的汽车市场,要求公司考虑更理智和更具成本效应的方法来进行设计与制造,我们取得成功的众多原因之一就是,通过使用 Solid Edge,我们每年节省了大约 15 万美元。”

Brim 指出“我们认识到,要让业务蓬勃发展,那么我们就需要使用能给我们持续地带来高质量结果的产品和技术,不能有例外情况。我们的工程师选择了Siemens PLM Software 作为技术提供者,是因为 Siemens 能达到这一要求。”Brim 对 Siemens PLM Software 的分销合作伙伴 Edge PLM 的服务也感到非常满意。

正确的工具

为在高度竞争的汽车市场存活下来,对于澳大利亚的制造商,必须尽可能高效地开发产品,使用更少的资源和更短的时间,而得到最好的结果。“为确保我们的团队具有大型制造商才有的能力,那么,从设计到几何开发,再到仿真和制造,都必须用正确的工具来武装他们,”Brim 说道。

在来自Siemens PLM Software的计算机辅助设计 (CAD)技术的帮助下,再加上高品质的材料和国内最好的一部分工程师,Tomcar Australia实现了克服困境的目标,充满了竞争力。通过使用Solid Edge,Tomcar Australia 显著加快了其设计流程,提高了修正速度与数据重复使用率。而且,Solid Edge 还使Tomcar Australia能像大型制造商那样运营,同时又保持其中等规模的业务模型。

精确度实现了“弯而不折”

在设计高性能的 ATV 时,必须考虑机动性和速度。ATV 需要能有效地减速并激烈地转弯,尤其是在崎岖的地形上,以避免可能发生的严重损坏。Solid Edge 帮助 Tomcar 实现了所需要的技术规格。

“通过使用 Solid Edge 并进行少量工程调整,我们设计的车辆能具有很轻的前端和悬挂,在发生激烈碰撞时,它们是弯曲而不是折断,”Brim 说道。“这使得 Tomcar 即使在最恶劣的条件下,也具有优秀的牵引力。”

Tomcar ATV 的所有设计与开发都是使用Solid Edge完成的。Brim指出,作为一家中型企业,意味着 Tomcar Australia 并不拥有丰富的资源。为确保高效地使用时间与材料,必须限制试验与错误的数量,在设计与制造阶段尽可能做到高效。为交付高质量、高性能的车辆,必须使用正确的设计软件,以便在整个流程都保持精确性。“Solid Edge 对于我们的工程师是很自然的选择,”Brim说道。“我们从草图到建模都在使用Solid Edge,并将其内建的有限元分析(FEA)用于仿真。这当然帮助我们节省了资源和时间。”

集成、灵活与快速

Solid Edge 使用了集成的开发途径,使得车辆的各个部件能独立设计、能分拆或合并,然后整合起来。这种灵活性使得制造商能方便地调整设计,以适合不同的制造流程。“我们想要确保所有工程师都使用他们认为用得舒服的软件,而 Solid Edge 的使用非常直观”Brim 说道。“这使得无缝而精确的数据传输成为可能,并使集成变得容易。2D 和3D 数据的重复使用还加快了周期,使得我们能持续地修订与改进设计和开发。”

对于设计流程的启动,图纸是一项关键的可交付内容。通过 Solid Edge 和自动化钉板创建流程,公司可制作精确的图纸,并已实现车间错误的显著下降 - 从而实现了年生产量 5000 辆的水平,同时保持绝对的质量标准以及有限的资源耗用。

Tomcar Australia 的工程师如今可使用Solid Edge 内置的热仿真功能,来分析机械总成上的热条件。这有助于节省成本和时间,同时也降低了制造阶段之前制作物理原型的需求。根据 Brim 的说法,对有限元分析的投资已取得回报,因为它使得公司能使用数字化仿真进行车辆碰撞试验,并使用结果来帮助元件的重新设计。设计团队现在可与制造团队协作,共享相同的 2D 和 3D 数据。

距投放市场还需12 个月

按照 Brim 观点,通过使用 Solid Edge,从设计到制造,Tomcar Australia 仅需12个月,就能完成车辆从设计到完全生产的整个流程,这在行业内是闻所未闻的。“传统的汽车公司,从概念设计到车辆生产的平均时间,可能要花长达7年。在12个月内完成可靠且高性能的重载产品的开发,需要人们投入全力,同时也需要健壮而高效的 PLM 基础结构。”他说道。 “对于我们小型的开发商和制造商团队,Siemens PLM Software 解决方案就是很自然的选择。Solid Edge 是我们用过的软件当中最好的,使用这一软件给我们带来的好处还在继续显现。”

编辑推荐

最新资讯

-

埃马克德国总部迎来中国社科院工业经

2025-04-15 09:40

-

埃马克这项全新应用即将在CIMT惊艳首

2025-04-15 09:37

-

展会预告 | 2025CIMT中国国际机床展

2025-04-11 14:44

-

航空发动机维修工装精准建模,3D扫描

2025-04-11 14:43

-

高歌猛进,奔赴“双碳”——比亚迪叉

2025-04-10 10:09