虚拟加工技术在东风日产锻造生产中的应用

2018-09-07 13:11:06· 来源:杜莲莲,高磊 锻造与冲压

随着工业4.0的发展,机械化、数字化和无线互联相组合构建了新的体系,很多工厂也相继提出了建设智能工厂的蓝图。对于锻造工厂来说,要建设智能化工厂,需要的不仅仅是智能化的生产控制中心、全自动的生产线和自动化的仓储物流,智能化的

随着工业4.0的发展,机械化、数字化和无线互联相组合构建了新的体系,很多工厂也相继提出了建设智能工厂的蓝图。对于锻造工厂来说,要建设智能化工厂,需要的不仅仅是智能化的生产控制中心、全自动的生产线和自动化的仓储物流,智能化的生产过程管控是建设智能工厂的一大重要基石。随着汽车的轻量化发展,锻造产品也在逐步进行轻量化,不管从锻件结构上还是加工余量上都有了较大的改进,尤其是加工余量的减小对锻造工艺和锻造品质管控来说是一个较大的挑战。锻造的虚拟加工技术及时在这样的背景下应运而生,下面以锻造曲轴为例来进行说明。

虚拟加工技术工作原理

在曲轴轻量化的基础上,曲轴的曲柄基本不再进行加工或者加工余量非常小,而这也导致曲轴的不平衡可修正的范围变小。这对曲轴锻造工艺水平的要求也就越来越高,因此能够在锻造毛坯状态就判断出曲轴的加工余量是否足够以及加工后的动平衡是否达标,对锻造工程来说也就变得越来越必要,可以有效的减少自工程不良品的数量以及减少后工程加工不良品的工时。当然,判断产品是否合格只是其中一个方面,更重要的是要能够通过产品的状态查找出造成产品不良的原因。

虚拟加工技术能够在锻造毛坯状态下测定曲轴的加工余量、静平衡量并给出动平衡修正的建议值,同时可以通过收集每个平衡块的数据预测查找不平衡的原因,并有针对性的对锻造工艺进行调整。

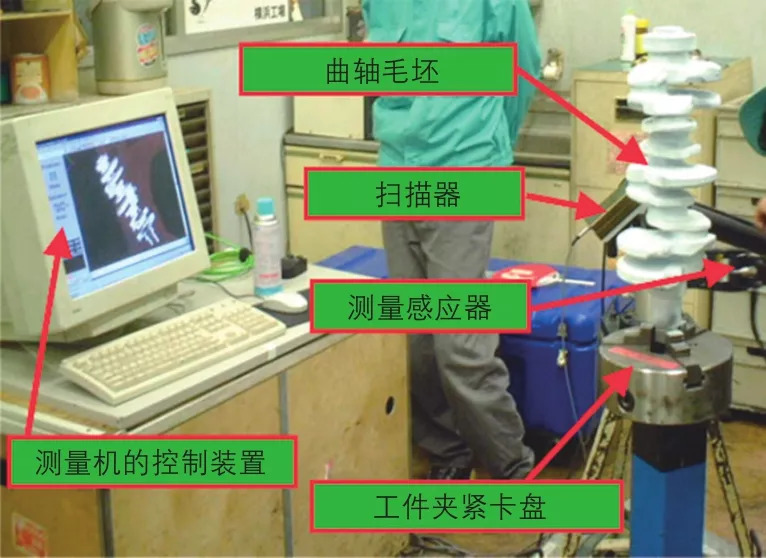

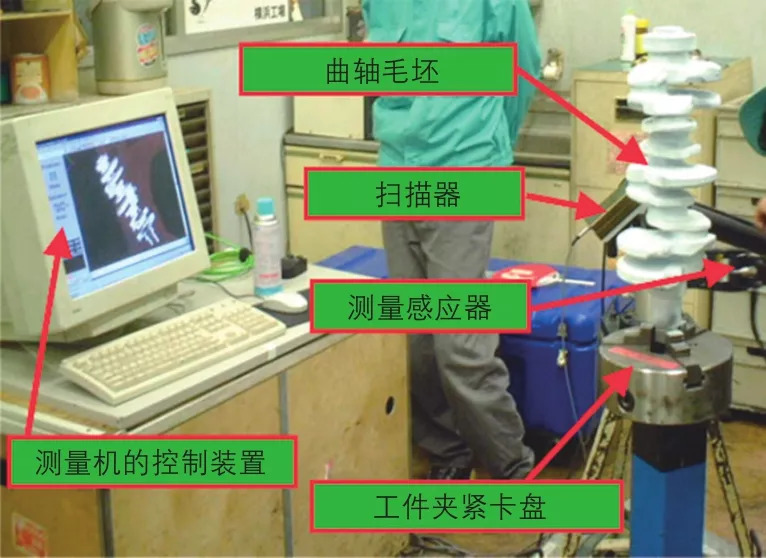

虚拟加工机(图1)是通过激光扫描器及测量感应器将夹持的工件进行3D数据采集后传入计算机的虚拟加工系统中进行计算分析的设备。

图1 虚拟加工机

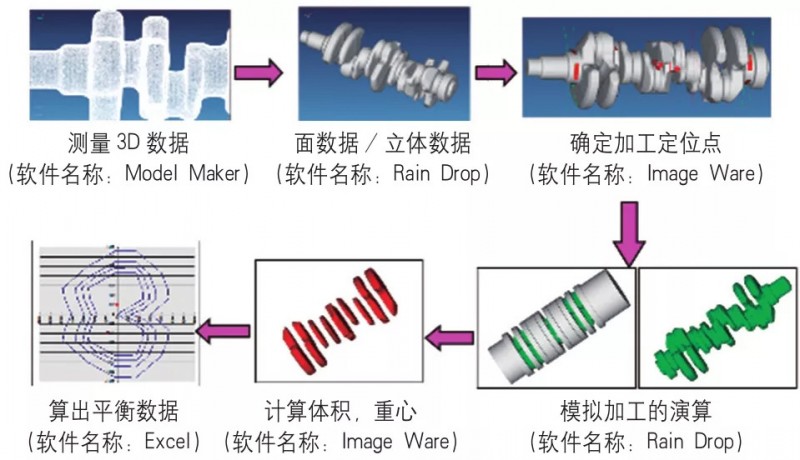

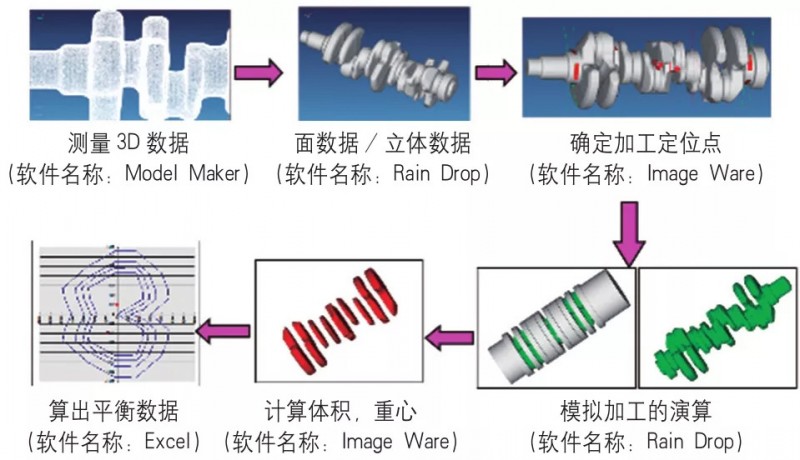

曲轴虚拟加工系统(图2)主要由6部分构成:①测量3D数据→②生成立体数据→③确定加工定位点→④模拟加工演算→⑤计算体积、重心→⑥计算平衡数据。

图2 曲轴虚拟加工系统

⑴测量3D数据。

通过激光扫描器及测量感应器将采集到的工件的点数据传入计算机中。

⑵面数据/立体数据。

将点数据转换成立体数据和面数据,形成了与实际工件一致的3D图形,便于后续分析。

⑶确定加工定位点。

为了更真实的模拟实际加工的数据,采用实际加工生产线的定位基准作为虚拟加工的定位点。

⑷模拟加工演算。

根据实际的加工量模拟加工锻造曲轴毛坯,得出曲轴加工后的形状,便于核算其不平衡量。

⑸计算体积、重心。

分别计算出每个曲柄的体积和重心,分析出每个部位与理论值之间的偏差值。

⑹计算平衡数据。

最终计算出前后两端的平衡中心,数据如果落在可修正范围内,则可通过调整加工中心孔位置使曲轴达成平衡。虚拟加工平衡值的平均误差约为37.5g·cm。

虚拟加工技术在曲轴锻造生产中的应用

虚拟加工技术不仅仅能够预测曲轴的不平衡量,在生产中还有多种应用。曲轴是有很多不规则形状曲面的锻件,在生产过程中的抽样检查一般只能做到对主要的产品尺寸进行检查,无法进行产品全部尺寸的检查,而虚拟加工技术可以采集到产品的3D形状,可对产品的任何一部分的数据进行确认和分析,可以很好的指导生产,提升产品的品质。

⑴为加工生产线提供平衡调整建议。

以直列四缸曲轴为例,通过虚拟加工系统测量出不平衡量并描绘出中心孔的目标坐标和计算坐标,同时给出中心孔的调整量。

同一个批次20件工件的平均值作为本批次工件加工中心孔的初始坐标值,可以大幅度的降低加工时动平衡的修正量以及减少因超出修正范围而造成的动平衡不良的废品,既降低了曲轴加工的动平衡不良率,又节约了动平衡修正的工时。

⑵通过锻造曲轴毛坯形状检查进行工艺调整。

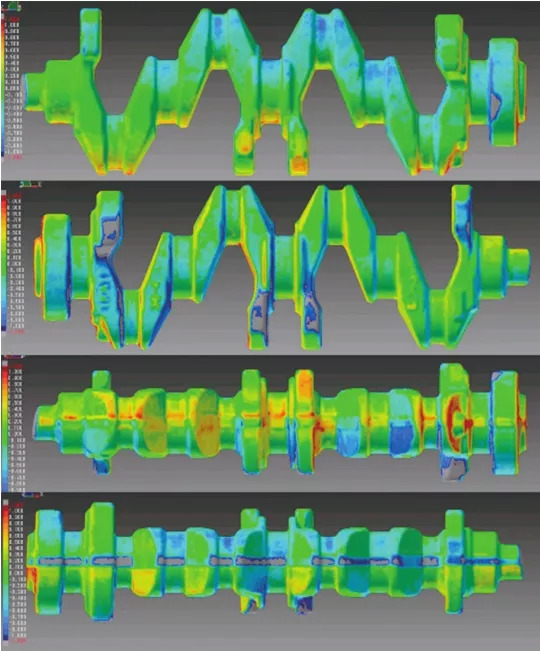

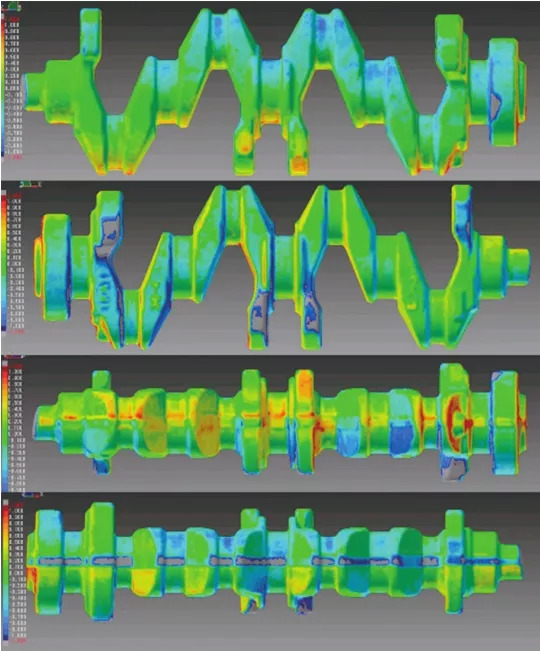

虚拟加工技术可将扫描到的3D图形与标准图形进行对比(图3),利用颜色标示出其与标准图形的差距,可以一目了然的看出产品的哪一个部位超出了公差范围,给生产线的品质改善和工艺调整找出了明确的点。

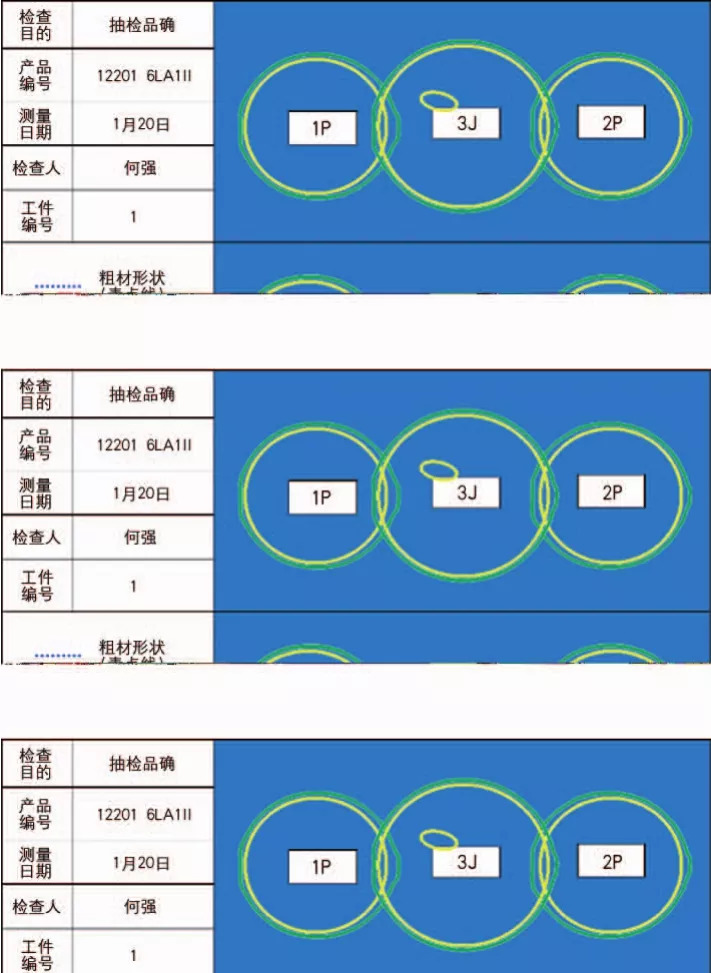

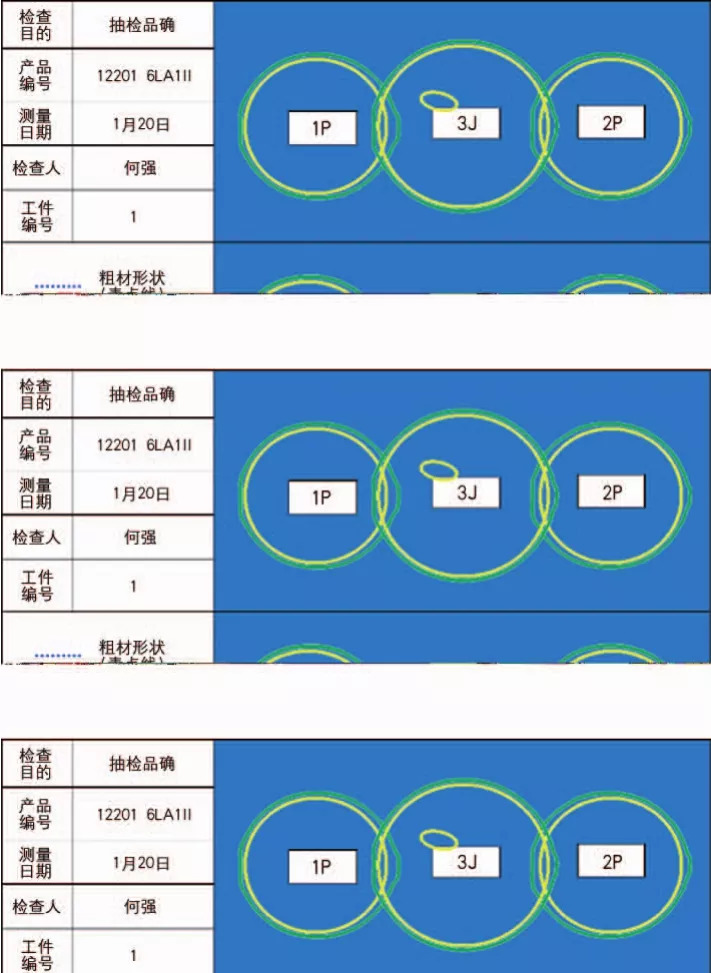

虚拟加工技术可对曲轴的任何断面进行轮廓检查(图4),对于形状差异较大的部位可以调取其断面轮廓进行具体分析,能够更准确的查找锻造过程中锻件变形的原因,更快的做出有针对性的对策。

图3 锻件形状检查图

图4 断面轮廓检查图

⑶通过虚拟加工预测加工后曲轴的外观品质。

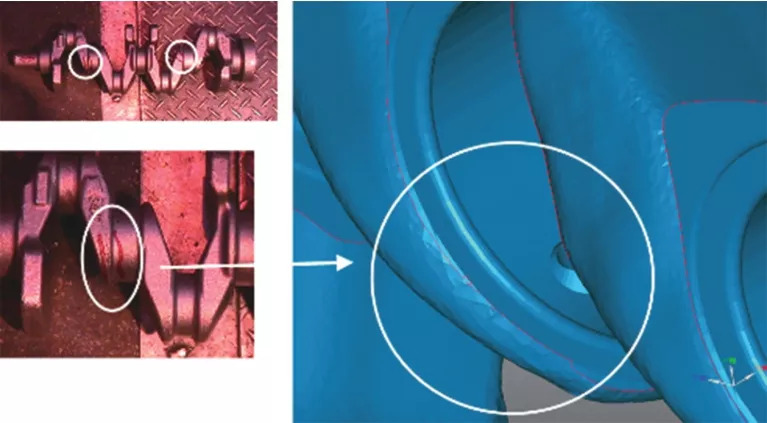

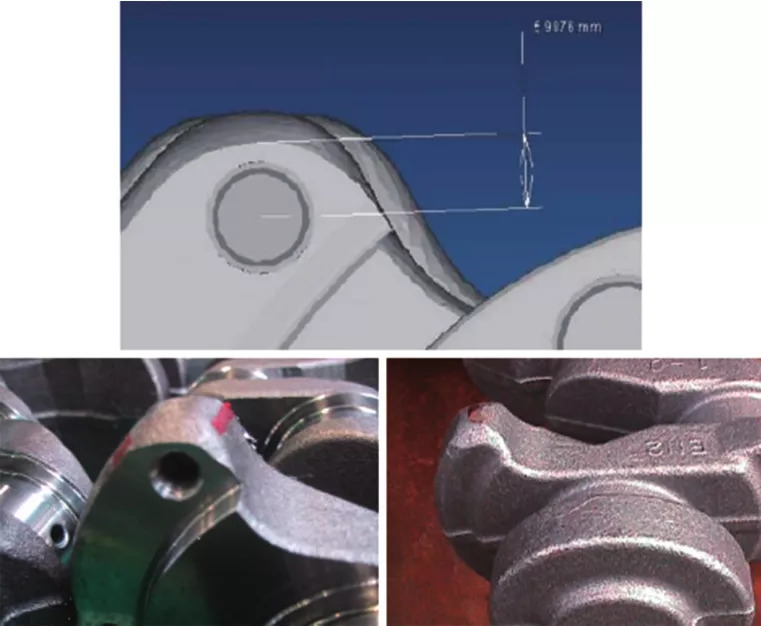

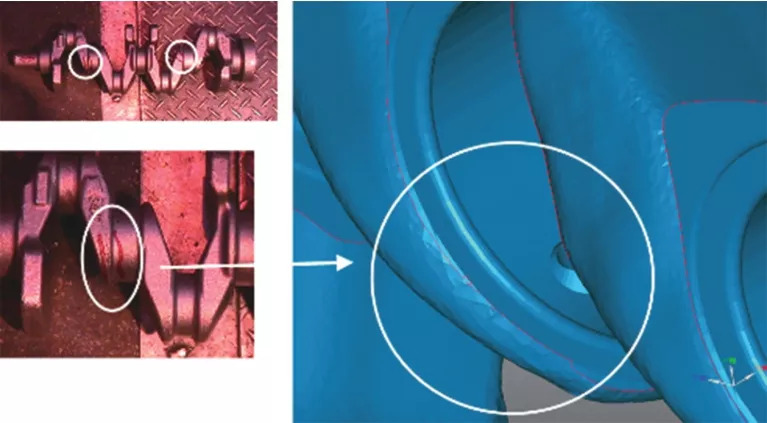

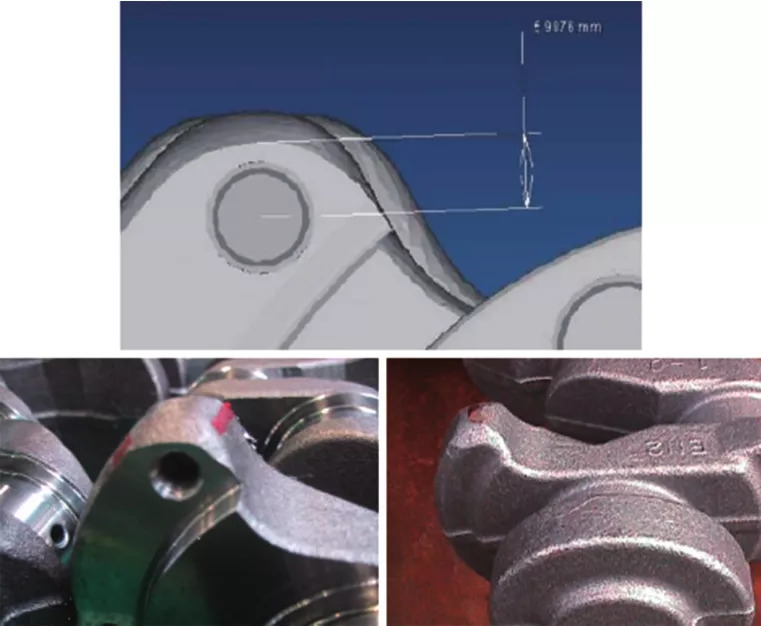

通过虚拟加工技术可以模拟出锻件加工后的3D图形,可以一目了然的看出加工部位在加工后是否有黑皮残留,这将便于找出锻件磕碰伤、凹坑、欠肉等不良的极限样本,也可以为一些需要打磨修复的锻件表面伤设立打磨标准,避免了上加工生产线进行试加工的麻烦。图5所示为锻件表面磕碰或打磨痕迹模拟,图6所示为锻件欠肉部位加工模拟。

图5 锻件表面磕碰或打磨痕迹模拟

图6 锻件欠肉部位加工模拟

⑷通过扫描模具可以进行模具改善。

锻造模具在生产过程中会产生磨损,这对产品的品质及生产的稳定性也会产生较大的影响,掌握模具的实际磨损情况对改善产品品质、提升模具寿命、降低模具成本等至关重要,而虚拟加工技术可以通过扫描使用后的模具表面确认模具表面磨损的实际情况,将数据进行反馈,根据反馈的数据可进行多方面的对策,使用更高耐磨的焊材进行补焊,根据数据在模具设计上进行预对策,等等。

结束语

综上所述,虚拟加工技术在曲轴锻造生产中有着非常重要的地位,其最重要的便是能够在毛坯状态下预测其加工后的平衡值,并且能够得到每个平衡块的数据,可明确的找出导致不平衡量较大的具体部位,为锻造工程的改善提供了明确的方向,有效地解决了加工前无法判断平衡、加工后无法找出导致不平衡部位的窘况。另外,虚拟加工技术也能够对产品进行全方位模拟,为品质改善、工艺改善、模具改善、模具设计等方面提供重要的指导,这也使得虚拟加工技术在锻造生产中占有越来越重要的指导地位。

——本文选自《锻造与冲压》2018年第17期

虚拟加工技术工作原理

在曲轴轻量化的基础上,曲轴的曲柄基本不再进行加工或者加工余量非常小,而这也导致曲轴的不平衡可修正的范围变小。这对曲轴锻造工艺水平的要求也就越来越高,因此能够在锻造毛坯状态就判断出曲轴的加工余量是否足够以及加工后的动平衡是否达标,对锻造工程来说也就变得越来越必要,可以有效的减少自工程不良品的数量以及减少后工程加工不良品的工时。当然,判断产品是否合格只是其中一个方面,更重要的是要能够通过产品的状态查找出造成产品不良的原因。

虚拟加工技术能够在锻造毛坯状态下测定曲轴的加工余量、静平衡量并给出动平衡修正的建议值,同时可以通过收集每个平衡块的数据预测查找不平衡的原因,并有针对性的对锻造工艺进行调整。

虚拟加工机(图1)是通过激光扫描器及测量感应器将夹持的工件进行3D数据采集后传入计算机的虚拟加工系统中进行计算分析的设备。

图1 虚拟加工机

曲轴虚拟加工系统(图2)主要由6部分构成:①测量3D数据→②生成立体数据→③确定加工定位点→④模拟加工演算→⑤计算体积、重心→⑥计算平衡数据。

图2 曲轴虚拟加工系统

⑴测量3D数据。

通过激光扫描器及测量感应器将采集到的工件的点数据传入计算机中。

⑵面数据/立体数据。

将点数据转换成立体数据和面数据,形成了与实际工件一致的3D图形,便于后续分析。

⑶确定加工定位点。

为了更真实的模拟实际加工的数据,采用实际加工生产线的定位基准作为虚拟加工的定位点。

⑷模拟加工演算。

根据实际的加工量模拟加工锻造曲轴毛坯,得出曲轴加工后的形状,便于核算其不平衡量。

⑸计算体积、重心。

分别计算出每个曲柄的体积和重心,分析出每个部位与理论值之间的偏差值。

⑹计算平衡数据。

最终计算出前后两端的平衡中心,数据如果落在可修正范围内,则可通过调整加工中心孔位置使曲轴达成平衡。虚拟加工平衡值的平均误差约为37.5g·cm。

虚拟加工技术在曲轴锻造生产中的应用

虚拟加工技术不仅仅能够预测曲轴的不平衡量,在生产中还有多种应用。曲轴是有很多不规则形状曲面的锻件,在生产过程中的抽样检查一般只能做到对主要的产品尺寸进行检查,无法进行产品全部尺寸的检查,而虚拟加工技术可以采集到产品的3D形状,可对产品的任何一部分的数据进行确认和分析,可以很好的指导生产,提升产品的品质。

⑴为加工生产线提供平衡调整建议。

以直列四缸曲轴为例,通过虚拟加工系统测量出不平衡量并描绘出中心孔的目标坐标和计算坐标,同时给出中心孔的调整量。

同一个批次20件工件的平均值作为本批次工件加工中心孔的初始坐标值,可以大幅度的降低加工时动平衡的修正量以及减少因超出修正范围而造成的动平衡不良的废品,既降低了曲轴加工的动平衡不良率,又节约了动平衡修正的工时。

⑵通过锻造曲轴毛坯形状检查进行工艺调整。

虚拟加工技术可将扫描到的3D图形与标准图形进行对比(图3),利用颜色标示出其与标准图形的差距,可以一目了然的看出产品的哪一个部位超出了公差范围,给生产线的品质改善和工艺调整找出了明确的点。

虚拟加工技术可对曲轴的任何断面进行轮廓检查(图4),对于形状差异较大的部位可以调取其断面轮廓进行具体分析,能够更准确的查找锻造过程中锻件变形的原因,更快的做出有针对性的对策。

图3 锻件形状检查图

图4 断面轮廓检查图

⑶通过虚拟加工预测加工后曲轴的外观品质。

通过虚拟加工技术可以模拟出锻件加工后的3D图形,可以一目了然的看出加工部位在加工后是否有黑皮残留,这将便于找出锻件磕碰伤、凹坑、欠肉等不良的极限样本,也可以为一些需要打磨修复的锻件表面伤设立打磨标准,避免了上加工生产线进行试加工的麻烦。图5所示为锻件表面磕碰或打磨痕迹模拟,图6所示为锻件欠肉部位加工模拟。

图5 锻件表面磕碰或打磨痕迹模拟

图6 锻件欠肉部位加工模拟

⑷通过扫描模具可以进行模具改善。

锻造模具在生产过程中会产生磨损,这对产品的品质及生产的稳定性也会产生较大的影响,掌握模具的实际磨损情况对改善产品品质、提升模具寿命、降低模具成本等至关重要,而虚拟加工技术可以通过扫描使用后的模具表面确认模具表面磨损的实际情况,将数据进行反馈,根据反馈的数据可进行多方面的对策,使用更高耐磨的焊材进行补焊,根据数据在模具设计上进行预对策,等等。

结束语

综上所述,虚拟加工技术在曲轴锻造生产中有着非常重要的地位,其最重要的便是能够在毛坯状态下预测其加工后的平衡值,并且能够得到每个平衡块的数据,可明确的找出导致不平衡量较大的具体部位,为锻造工程的改善提供了明确的方向,有效地解决了加工前无法判断平衡、加工后无法找出导致不平衡部位的窘况。另外,虚拟加工技术也能够对产品进行全方位模拟,为品质改善、工艺改善、模具改善、模具设计等方面提供重要的指导,这也使得虚拟加工技术在锻造生产中占有越来越重要的指导地位。

——本文选自《锻造与冲压》2018年第17期

举报 0

收藏 0

分享 101

-

冲压技术在电机叠片制造的应用

2024-09-06 -

车身零部件包边质量控制要点

2024-09-05 -

轻量化技术——热汽胀形工艺技术解析

2024-09-04 -

高强板车身件冲压技术

2024-09-02

最新资讯

-

旭化成微电子开始批量生产用于环保发

2025-04-24 16:00

-

华为、地平线、大众、东风、起亚等引

2025-04-24 08:27

-

全球产业链聚沪 共探双碳新路径 SNEC

2025-04-18 18:05

-

柯马签订具有约束力的协议收购 Autom

2025-04-17 13:01

-

高效协同新范式:比亚迪叉车领创智能

2025-04-17 10:04